1.本发明属于化工领域,具体涉及一种制备中间相沥青的连续式循环聚合蒸馏反应系统。

背景技术:

2.中间相沥青基碳纤维是一种高性能碳纤维,由于其分子结构高度取向而在模量和性能方面表现出优越性,在国防工业、航空航天、尖端科技、日常生活等领域具有巨大的应用前景。

3.中间相沥青基碳纤维一般以原料煤沥青、石油沥青或其他沥青为原料,由光学各向异性的中间相沥青制得。中间相沥青是一种由相对分子质量为370~2000的多种扁盘状稠环芳烃组成的混合物,其中的有用部分是呈现出一种光学各向异性的混浊流体状态,既是液体形态同时又具有晶体光学各向异性特征,结晶学中称之为液晶,物相学中则称之为中间相。在制备中间相沥青过程中,要经历高压聚合、组分提纯、真空蒸馏等工艺过程。

4.目前传统的中间相沥青制备,采用的是反应釜制备,无论采用单个反应釜独立制备还是多个反应釜多级串联制备,整个流程均属于间歇生产过程,不仅生产时间长,劳动强度大、而且产出率低,生产成本高、批次间稳定性差。传统的中间相沥青制备工艺,高压聚合、真空蒸馏等工艺无法循环反应进行,不能是化学反应进行彻底,必然存在非中间相成分,同时传统工艺无法将生成的非中间相产物进行实时发现并去除,这部分杂质混合流入到产品的最终阶段,使得最终的中间相沥青成分不纯,品质不高。因此需要一种新型的制备中间相沥青的设备,不仅能够生产出用于纺丝的高性能、高纯度的中间相沥青,而且能够大规模工程化连续制备,降低生产成本,提高生产效率。

技术实现要素:

5.本发明的目的在于提供一种制备中间相沥青的连续式循环聚合蒸馏反应系统,以解决现有技术中制备中间相沥青时生产效率低、中间相沥青成分不纯、品质不高的问题。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.本发明提供了一种制备中间相沥青的连续式循环聚合蒸馏反应系统,包括:异向双螺杆输送挤出机、磁力驱动恒压搅拌器、静态混合器、静置密度分离器、一级异向双螺杆脱挥挤出机、二级异向双螺杆脱挥挤出机和真空过滤缓冲罐;

8.所述磁力驱动恒压搅拌器的上部进口与异向双螺杆输送挤出机的出口连通,磁力驱动恒压搅拌器的下部出口与静态混合器的进口连通;静态混合器的一个出口与异向双螺杆输送挤出机的一个进口相连;另一个出口与静置密度分离器的上部进口相连;静置密度分离器下部的一个出口与异向双螺杆输送挤出机的另一个进口相连;静置密度分离器另一个出口与一级异向双螺杆脱挥挤出机的进口相连;一级异向双螺杆脱挥挤出机的出口与二级异向双螺杆脱挥挤出机的进口连通;二级异向双螺杆脱挥挤出机的一个出口为沥青出口,另一个出口与一级异向双螺杆脱挥挤出机的进口相连;真空过滤缓冲罐分别与一级异

向双螺杆脱挥挤出机、二级异向双螺杆脱挥挤出机相连。

9.进一步的,所述异向双螺杆输送挤出机包括磁力驱动异向双轴齿轮箱、输送料筒、小导程输送螺杆、第一正向静态混合模块、第一反向静态混合模块、输送挤出机进料管、输送挤出机循环进料管、第一三通电磁阀和原料进料管;

10.所述异向双螺杆输送挤出机分为动力端和工作端,动力端是磁力驱动异向双轴齿轮箱,工作端是输送料筒;能够由动力端驱动的一级小导程脱挥螺杆安装在输送料筒内部;第一正向静态混合模块和第一反向静态混合模块嵌套安装在输送料筒内部;输送挤出机进料管与输送挤出机循环进料管水平对称布置在输送料筒的前端进口处;原料进料管通过第一三通电磁阀与输送挤出机进料管相连通。

11.进一步的,所述磁力驱动恒压搅拌器包括搅拌料筒、叶片式搅拌桨、电磁开度调节阀、磁力驱动盘和排气口;

12.搅拌料筒的顶部设有磁力驱动盘和排气口;所述叶片式搅拌桨安装在搅拌料筒内且连接顶部的磁力驱动盘;搅拌料筒的排气口上设置有电磁开度调节阀。

13.进一步的,所述静态混合器包括混合料筒、第二正向静态混合模块、第二反向静态混合模块、静态混合器出料管和第二三通电磁阀;

14.所述混合料筒通过静态混合器出料管与第二三通电磁阀连通;第二三通电磁阀有两个通路,通过控制第二三通电磁阀使静态混合器的出口能够分别与异向双螺杆输送挤出机和静置密度分离器单独连通;第二正向静态混合模块和第二反向静态混合模块交替依次嵌套安装在混合料筒内部。

15.进一步的,所述静置密度分离器包括分离器进料管、失重式质量计量称、容积式计量输送泵、第三三通电磁阀、重组分输送管和轻组分输送管;

16.所述静置密度分离器的主体结构布置在失重式质量计量称上,静置密度分离器的主体结构顶部是分离器进料管,静置密度分离器的主体结构底部出口与容积式计量输送泵的进口相连;容积式计量输送泵的出口与第三三通电磁阀相连;第三三通电磁阀有两个通路,通过控制第三三通电磁阀使容积式计量输送泵的出口能够分别与重组分输送管、轻组分输送管单独连通;重组分输送管与一级异向双螺杆脱挥挤出机连通;轻组分输送管通过第一三通电磁阀、输送挤出机进料管与异向双螺杆输送挤出机连通。

17.进一步的,所述一级异向双螺杆脱挥挤出机包括第一磁力驱动异向双轴齿轮箱、一级脱挥料筒、一级大导程脱挥螺杆、一级脱挥挤出机进料管、一级脱挥挤出机出料管、第四三通电磁阀和一级脱挥抽真空管;

18.所述一级异向双螺杆脱挥挤出机分为动力端和工作端,动力端是第一磁力驱动异向双轴齿轮箱,工作端是一级脱挥料筒;能够由动力端驱动的一级大导程脱挥螺杆安装在一级脱挥料筒内部;一级脱挥挤出机进料管位于一级脱挥料筒的前端进口处,与第四三通电磁阀连通;一级脱挥挤出机出料管与所述二级异向双螺杆脱挥挤出机的进口连通。

19.进一步的,所述二级异向双螺杆脱挥挤出机包括第二磁力驱动异向双轴齿轮箱、二级脱挥料筒、二级大导程脱挥螺杆、二级脱挥挤出机出料管、第五三通电磁阀、脱挥挤出机循环流动管、沥青出口和二级脱挥抽真空管;

20.所述二级异向双螺杆脱挥挤出机分为动力端和工作端,动力端是第二磁力驱动异向双轴齿轮箱,工作端是二级脱挥料筒;能够由动力端驱动的二级大导程脱挥螺杆安装在

二级脱挥料筒内部;二级脱挥挤出机出料管位于二级脱挥料筒的末端出口处,与第五三通电磁阀连通;第五三通电磁阀有两个通路,通过控制第五三通电磁阀使二级脱挥挤出机出料管的出口能够分别与脱挥挤出机循环流动管、沥青出口单独连通;脱挥挤出机循环流动管通过第四三通电磁阀、一级脱挥挤出机进料管与一级异向双螺杆脱挥挤出机连通。

21.进一步的,所述真空过滤缓冲罐包括真空过滤缓冲罐主体和三级脱挥抽真空口;真空过滤缓冲罐通过一级脱挥抽真空管与一级脱挥料筒连通;真空过滤缓冲罐通过二级脱挥抽真空管与二级脱挥料筒连通;三级脱挥抽真空口连接至真空设备。

22.进一步的,所述异向双螺杆输送挤出机、磁力驱动恒压搅拌器和静态混合器间的闭合回路为原料聚合循环路径;所述第二三通电磁阀通过分离器进料管、静置密度分离器、容积式计量输送泵、第三三通电磁阀和轻组分输送管连接第四三通电磁阀,形成原料轻重组分分离路径;所述一级异向双螺杆脱挥挤出机和二级异向双螺杆脱挥挤出机形成的闭合回路为重组分原料蒸馏脱挥路径;所述第一三通电磁阀通过轻组分输送管连接第三三通电磁阀形成轻组分原料重新聚合路径。

23.进一步的,所述异向双螺杆输送挤出机、静态混合器、一级异向双螺杆脱挥挤出机和二级异向双螺杆脱挥挤出机为长圆筒腔体结构;磁力驱动恒压搅拌器和静置密度分离器为圆柱腔体结构。

24.与现有技术相比,本发明至少具有以下有益效果:

25.1、本发明采用管道式连续化生产方式,从启动设备加入原料开始,可以连续不断的进行生产,整个过程经历了高温高压聚合、轻重组分分离、真空蒸馏脱挥,每个工艺阶段都互不干涉,独立工作,从加入原料到成品产出,都无需停机操作,所有操作过程都由程序控制,实现了大规模工程化制备中间相沥青的生产工艺流程。本发明制备中间相沥青,则提高了生产效率,降低了生产成本,并且提高了产品的性能稳定性与一致性。

26.2、本发明聚合蒸馏反应系统,在高温高压聚合与真空蒸馏脱挥工序之间增加了组分分离工序。由于制备中间相沥青的原料本身是混合物,混合物的分子量在200到2000之间不等,在高温聚合阶段,混合物会发生缩聚反应产生中间相沥青初始产品,同时产生其他非中间相沥青的衍生物,由于他们之间的分子量与分子结构不同,因此密度也是不同。本发明增加了组分分离工序,将在中间相沥青密度范围之外的其他混合物剔除,使得进入真空蒸馏脱挥工序物料的中间相含量最高,最终通过蒸馏脱挥生产出的中间相沥青的品质与性能最优。

27.3、本发明聚合蒸馏反应系统,将高温高压聚合工序与真空蒸馏脱挥工序分开,并且每个工序都能形成循环流动生产线,让化学反应在流动中进行,流动过程中不仅促进了原料的组分混合和提高了反应接触面积,而且使得物料在设备各处的温度、压力等工艺参数更加均匀一致。前者提高了各工序的化学反应速率降低了生产周期,后者提高了产品的品质与性能。

28.采用循环流动反应方式,通过调节循环次数来控制反应时间从而生产不同组分的中间相沥青,尤其在真空蒸馏脱挥阶段,采用大导程螺杆挤出机反复循环脱挥,将物料在螺杆表面形成毫米级的熔融物薄膜,在真空下反复循环流动,脱挥效果比传统的反应釜的脱挥效果好。最终生产的中间相沥青品质必然更高。

29.4、本发明聚合蒸馏反应系统,采用分段式工作流程,将聚合与蒸馏工序分开,两者

在不同的设备内进行反应,两者互不影响,高温聚合阶段产生的任何杂质、凝胶、有害物都沉淀粘附在聚合反应设备内,不会流入到后面的真空蒸馏脱挥(精馏提纯)工序,避免对最终产品的影响,提高了中间相沥青成品的最终品质。

附图说明

30.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

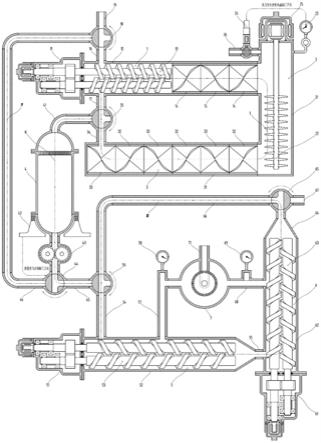

31.图1为一种制备中间相沥青的连续式循环聚合蒸馏反应系统结构图。

32.附图标记:1、异向双螺杆输送挤出机;11、磁力驱动异向双轴齿轮箱;12、输送料筒;13、小导程输送螺杆;14、第一正向静态混合模块;15、第一反向静态混合模块;16、输送挤出机进料管;17、输送挤出机循环进料管;18、第一三通电磁阀;19、原料进料管;

33.2、磁力驱动恒压搅拌器;21、搅拌料筒;22、叶片式搅拌桨;23、电接点压力表;24、电磁开度调节阀;25、磁力驱动盘;26、排气口;

34.3、静态混合器;31、混合料筒;32、第二正向静态混合模块;33、第二反向静态混合模块;34、静态混合器出料管;35、第二三通电磁阀;

35.4、静置密度分离器;41、分离器进料管;42、失重式质量计量称;43、容积式计量输送泵;44、第三三通电磁阀;45、重组分输送管;46、轻组分输送管;

36.5、一级异向双螺杆脱挥挤出机;51、第一磁力驱动异向双轴齿轮箱;52、一级脱挥料筒;53、一级大导程脱挥螺杆;54、一级脱挥挤出机进料管;55、一级脱挥挤出机出料管;56、第四三通电磁阀;57、一级脱挥抽真空管;58、一级真空压力表;

37.6、二级异向双螺杆脱挥挤出机;61、第二磁力驱动异向双轴齿轮箱;62、二级脱挥料筒;63、二级大导程脱挥螺杆;64、二级脱挥挤出机出料管;65、第五三通电磁阀;66、脱挥挤出机循环流动管;67、—沥青出料口;68、二级脱挥抽真空管;69、二级真空压力表;

38.7、真空过滤缓冲罐;71、三级脱挥抽真空口;

[0039]ⅰ、原料聚合循环路径;ⅱ、原料轻重组分分离路径;ⅲ、重组分原料蒸馏脱挥路径;ⅳ、轻组分原料重新聚合路径。

具体实施方式

[0040]

下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0041]

以下详细说明均是示例性的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本发明所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

[0042]

如图1所示,本发明提供一种制备中间相沥青的连续式循环聚合蒸馏反应系统,包括:异向双螺杆输送挤出机1、磁力驱动恒压搅拌器2、静态混合器3、静置密度分离器4、一级异向双螺杆脱挥挤出机5、二级异向双螺杆脱挥挤出机6和真空过滤缓冲罐7。

[0043]

异向双螺杆输送挤出机1包括磁力驱动异向双轴齿轮箱11、输送料筒12、小导程输送螺杆13、第一正向静态混合模块14、第一反向静态混合模块15、输送挤出机进料管16、输

送挤出机循环进料管17、第一三通电磁阀18和原料进料管19。

[0044]

异向双螺杆输送挤出机1为长圆筒腔体结构,分为动力端和工作端,动力端为磁力驱动异向双轴齿轮箱11,工作端为输送料筒12。第一正向静态混合模块14和第一反向静态混合模块15是模块化的圆筒结构单元,嵌套安装在输送料筒12内部。能够由动力端驱动的一级小导程脱挥螺杆13安装在输送料筒12内部;小导程输送螺杆13是一组相互啮合异向旋转的小导程螺杆组合,其作用是推动原料前进,为原料输送提供动力。输送挤出机进料管16与输送挤出机循环进料管17水平对称布置在输送料筒12的前端进口处。原料进料管19通过第一三通电磁阀18与输送挤出机进料管16相连通。

[0045]

磁力驱动恒压搅拌器2包括搅拌料筒21、叶片式搅拌桨22、电接点压力表23、电磁开度调节阀24、磁力驱动盘25和排气口26。

[0046]

磁力驱动恒压搅拌器2是圆柱腔体结构,搅拌料筒21的顶部设有磁力驱动盘25和排气口26;所述叶片式搅拌桨22安装在搅拌料筒21内且连接顶部的磁力驱动盘25;叶片式搅拌桨22的搅拌部分是多组推进叶片竖直方向均布排列的结构。搅拌料筒21的排气口26上设置有电磁开度调节阀24,搅拌料筒21上还设有电接点压力表23,通过电接点压力表23的设定压力值控制电磁开度调节阀24的开闭状态,使磁力驱动恒压搅拌器2内的压力维持在恒定值。电磁开度调节阀24出口与排气口26连通。

[0047]

静态混合器3包括混合料筒31、第二正向静态混合模块32、第二反向静态混合模块33、静态混合器出料管34和第二三通电磁阀35。

[0048]

静态混合器3是长圆筒腔体结构,混合料筒31通过静态混合器出料管34与第二三通电磁阀35连通。第二三通电磁阀35有两个通路,通过控制第二三通电磁阀35使静态混合器3的出口能够分别与异向双螺杆输送挤出机1和静置密度分离器4单独连通。第二正向静态混合模块32和第二反向静态混合模块33是模块化的圆筒结构单元,交替依次嵌套安装在混合料筒31内部。

[0049]

静置密度分离器4包括分离器进料管41、失重式质量计量称42、容积式计量输送泵43、第三三通电磁阀44、重组分输送管45和轻组分输送管46。

[0050]

静置密度分离器4主体结构是圆柱腔体结构,主体结构布置在失重式质量计量称42上,静置密度分离器4的结构布置顶部是分离器进料管41,静置密度分离器4的结构布置底部出口与容积式计量输送泵43的进口连通。容积式计量输送泵43的出口与第三三通电磁阀44连通。第三三通电磁阀44有两个通路,通过控制第三三通电磁阀44使容积式计量输送泵43的出口能够分别与重组分输送管45、轻组分输送管46单独连通。重组分输送管45通过第四三通电磁阀56、一级脱挥挤出机进料管54与一级异向双螺杆脱挥挤出机5连通。轻组分输送管46通过第一三通电磁阀18、输送挤出机进料管16与异向双螺杆输送挤出机1连通。

[0051]

失重式质量计量称42是通过测量静置密度分离器4在单位时间内失去的质量数据而得到单位时间原料质量流量的设备。容积式计量输送泵43是单位时间内输送的物料体积保持恒定的计量输送设备。

[0052]

一级异向双螺杆脱挥挤出机5包括第一磁力驱动异向双轴齿轮箱51、一级脱挥料筒52、一级大导程脱挥螺杆53、一级脱挥挤出机进料管54、一级脱挥挤出机出料管55、第四三通电磁阀56、一级脱挥抽真空管57和一级真空压力表58。

[0053]

一级异向双螺杆脱挥挤出机5是长圆筒腔体结构,分为动力端和工作端,动力端是

第一磁力驱动异向双轴齿轮箱51,工作端是一级脱挥料筒52。能够由动力端驱动的一级大导程脱挥螺杆53是一组相互啮合异向旋转的大导程螺杆组合,安装在一级脱挥料筒52内部,其作用是推动原料前进的同时让原料在螺杆表面形成毫米级的薄膜,使其内部的挥发分快速逸出。一级脱挥挤出机进料管54位于一级脱挥料筒52的前端进口处,与第四三通电磁阀56连通。一级脱挥挤出机出料管55与二级异向双螺杆脱挥挤出机6的进口连通。在一级脱挥料筒52的中段有一级脱挥抽真空管57,其上布置有一级真空压力表58。

[0054]

二级异向双螺杆脱挥挤出机6包括第二磁力驱动异向双轴齿轮箱61、二级脱挥料筒62、二级大导程脱挥螺杆63、二级脱挥挤出机出料管64、第五三通电磁阀65、脱挥挤出机循环流动管66、沥青出口67、二级脱挥抽真空管68和二级真空压力表69。

[0055]

二级异向双螺杆脱挥挤出机6是长圆筒腔体结构,分为动力端和工作端,动力端是第二磁力驱动异向双轴齿轮箱61,工作端是二级脱挥料筒62。能够由动力端驱动的二级大导程脱挥螺杆63是一组相互啮合异向旋转的大导程螺杆组合,安装在二级脱挥料筒62内部,其作用是推动原料前进的同时让原料在螺杆表面形成毫米级的薄膜,使其内部的挥发分快速逸出。二级脱挥挤出机出料管64位于二级脱挥料筒62的末端出口处,与第五三通电磁阀65连通。第五三通电磁阀65有两个通路,通过控制第五三通电磁阀65使二级脱挥挤出机出料管64的出口能够分别与脱挥挤出机循环流动管66和沥青出口67单独连通。脱挥挤出机循环流动管66通过第四三通电磁阀56和一级脱挥挤出机进料管54与一级异向双螺杆脱挥挤出机5连通。在二级脱挥料筒62的中段有二级脱挥抽真空管68,其上布置有二级真空压力表69。

[0056]

真空过滤缓冲罐7包括真空过滤缓冲罐主体和三级脱挥抽真空口71。真空过滤缓冲罐7通过一级脱挥抽真空管57与一级脱挥料筒52连通;真空过滤缓冲罐7通过二级脱挥抽真空管68与二级脱挥料筒62连通。最后通过三级脱挥抽真空口71连接至真空设备,保障一级异向双螺杆脱挥挤出机5和二级异向双螺杆脱挥挤出机6在真空状态下正常工作。

[0057]

其中磁力驱动恒压搅拌器2的上部进口与异向双螺杆输送挤出机1的出口连通,磁力驱动恒压搅拌器2的下部出口与静态混合器3的进口连通。静态混合器3的出口被第二三通电磁阀35分成两个出口,一个出口与异向双螺杆输送挤出机1的输送挤出机循环进料管17连通;另一个出口与静置密度分离器4的分离器进料管41连通。静置密度分离器4的出口被第三三通电磁阀44分成两个出口,一个出口通过轻组分输送管46、第一三通电磁阀18与异向双螺杆输送挤出机1连通;静置密度分离器4另一个出口通过重组分输送管45、第四三通电磁阀56与一级异向双螺杆脱挥挤出机5连通。一级异向双螺杆脱挥挤出机5的出口与二级异向双螺杆脱挥挤出机6的进口连通。二级异向双螺杆脱挥挤出机6的出口被第五三通电磁阀65分成两个出口,一个出口是沥青出料口67,另一个出口通过脱挥挤出机循环流动管66、第四三通电磁阀56与一级异向双螺杆脱挥挤出机5的进口连通。真空过滤缓冲罐7通过一级脱挥抽真空管57与一级异向双螺杆脱挥挤出机5的一级脱挥料筒52连通。真空过滤缓冲罐7通过二级脱挥抽真空管68与二级异向双螺杆脱挥挤出机6的二级脱挥料筒62连通。

[0058]

异向双螺杆输送挤出机1、磁力驱动恒压搅拌器2和静态混合器3间的闭合回路为原料聚合循环路径ⅰ;所述第二三通电磁阀35通过分离器进料管41、静置密度分离器4、容积式计量输送泵43、第三三通电磁阀44和轻组分输送管46连接第四三通电磁阀56,形成原料轻重组分分离路径ⅱ;所述一级异向双螺杆脱挥挤出机5和二级异向双螺杆脱挥挤出机6形

成的闭合回路为重组分原料蒸馏脱挥路径ⅲ;所述第一三通电磁阀18通过轻组分输送管46连接第三三通电磁阀44形成轻组分原料重新聚合路径ⅳ。

[0059]

制备中间相沥青的连续式循环聚合蒸馏反应系统是在高温工况下工作,能够使用加热器或者热媒循环加热系统加热,通过温度测量元件和温度控制仪保证工作温度。整个系统包括聚合反应部分、密度分离部分、蒸馏脱挥部分、以及各种管道阀门均要求加热与保温,具体型式不限。

[0060]

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。