1.本实用新型涉及炼焦能源综合利用技术,尤其涉及一种热超导焦炉上升管换热器。

背景技术:

2.焦炉炭化室产生的高温荒煤气温度在750~600℃,高温荒煤气经过上升管导入集气管,高温荒煤气在导入集气管处经循环氨水喷淋冷却到82℃左右进入集气管。由于采用氨水喷淋致使高温荒煤气的大量显热未被合理利用。通过对传统上升管的结构形式进行改造,使上升管满足荒煤气导出功能前提下,兼备高效、安全的回收荒煤气热量。这也焦炉节能实用新型的一项重要技术措施。

3.目前,各焦化厂采用焦炉上升管回收荒煤气热量的主要方式有两种:

4.1、水夹套式上升管换热器。水夹套式上升管换热器是通过夹套内的软水与高温荒煤气换热回收热量,该种形式换热设备的特点是设备结构简单,换热效率高。但在焦炉特定的生产条件下,存在着受到高温荒煤气腐蚀造成内壁穿孔或水夹套超压使上升管内壁受压被破坏的可能性,如果发生上升管内壁破坏的事故将会造成夹套内软水漏入炭化室内,引发焦炉炉体硅砖被水激冷的重大事故。由于水夹套上升管受到夹套内压力限制,夹套内软水出口温度较低(150~160℃),回收的热量在二次利用时受到限制。受到水温的影响上升管内壁温度大约在200℃左右,易造成焦油粘附在上升管内壁。

5.2、盘管式上升管换热器。盘管式上升管换热器是在夹套内设有盘管和填充导热材料,夹套内导热材料作为导热介质在上升管内壁与使盘管之间进行导热,盘管内流动的换热介质是导热油或软水。该种换热形式的安全性优于水夹套上升管换热器。但填充导热材料的导热性严重影响盘管的换热效率。

6.焦炉上升管是焦炉荒煤气的唯一导出设备,焦炉正常生产情况下上升管始终处于工作状态;焦炉荒煤气中含有大量的焦油,为防止焦油粘附在上升管内壁,上升管荒煤气出口温度要高于450℃。因此,焦炉荒煤气余热回收系统中上升管换热器必须满足安全性方面的要求,同时还应适应荒煤气发生量变化时保证上升管内壁不粘附焦油。

技术实现要素:

7.本实用新型的目的在于,针对焦炉上升管的上述问题,提出热超导焦炉上升管换热器,该换热器通过热超导技术实现高温荒煤气与换热介质之间的间接换热,保证焦炉上升管换热器能够高效、安全的回收高温荒煤气热量。

8.为实现上述目的,本实用新型采用的技术方案是:一种热超导焦炉上升管换热器,包括设置有夹套的上升管,所述上升管的荒煤气入口与焦炉炭化室连通,荒煤气出口与集气管相连;所述上升管的夹套中设有导热媒汽化室、导热媒冷凝室和换热盘管,所述导热媒汽化室靠近上升管内壁,所述导热媒冷凝室靠近上升管外壁,所述导热媒汽化室、导热媒冷凝室连通,所述换热盘管设置在导热媒冷凝室内;所述导热媒汽化室内装填热超导热媒材

料;所述换热盘管入口与余热回收系统送来的软水相连,换热盘管出口的软水送回余热回收系统回收热量。所述上升管内的高温荒煤气与上升管内壁通过对流和热辐射两种方式传热,高温荒煤气的热量通过上升管内壁使汽化室的导热煤受热气化。

9.进一步地,所述上升管的夹套中沿高度方向设置有多个导热媒汽化室,每个导热媒汽化室的斜上方设置有导热媒冷凝室。所述导热媒汽化室内导热媒处于核状沸腾换热,提高汽化室换热效率。所述导热媒汽化室排出的导热媒蒸汽进入导热媒冷凝室,导热媒冷凝室内的换热盘管中通过软水与导热媒蒸汽换热,导热媒蒸汽冷凝成液态通过集液盘返回汽化室,换热盘管内软水升温后返回余热回收系统。

10.进一步地,每个所述导热媒汽化室的高度为500~800mm。

11.进一步地,所述导热媒汽化室与导热媒冷凝室通过平行设置的多组截面呈z形的隔板分隔。

12.进一步地,所述上升管顶部夹套与不凝气排气截止阀连通,所述不凝气排气截止阀能定期排出导热媒产生的不凝气,保持导热媒的导热效率。

13.进一步地,所述夹套与不凝气排气截止阀之间的管路上还设置有超压安全爆破片,所述超压安全爆破片是夹套的压力保护装置,当夹套内压超过设计压力时,破坏安全爆破片使夹套与大气连通。

14.进一步地,所述超导热媒材料(导热媒)采用导热姆或萘,当发生上升管夹套内壁破坏时,超导热媒材料可以漏入炭化室不影响焦炉生产。所述导热媒介质的工作温度280~320℃。所述换热盘管内软水工作温度170~185℃。换热盘管意外发生漏水事故时,软水漏入上升管夹套的夹套中,不会进入焦炉炭化室引起生产事故。

15.本实用新型热超导焦炉上升管换热器,涉及炼焦能源综合利用领域,是一种新型焦炉高温荒煤气热量回收利用技术,与现有技术相比较具有以下优点:

16.1)本实用新型热超导焦炉上升管换热器采用夹套筒结构形式,杜绝了夹套内的盘管内软水漏入炭化室的可能性。

17.2)本实用新型设备中夹套内壁沿高度方向设有多个导热媒蒸发室。提高导热媒与荒煤气的换热效率。

18.3)本实用新型设备的内夹套上部设有不凝气排气阀,定期排出热超导媒介产生的不凝气,保持热超导媒介的导热效率。安全爆破片是内夹套的压力保护装置,当内夹套内压超过设计压力时,破坏爆破片使内夹套与大气连通。

19.4)本实用新型高效、本质安全型焦炉高温荒煤气热量回收工艺,高温荒煤气由650~750℃冷却到450℃左右,使煤气初冷器减少25~30%的冷却负荷;可以节约循环冷却水5t/t焦炭,并产生蒸汽100kg/t焦炭。

20.综上,本实用新型采用热超导技术,使高温荒煤气与软水之间通过导热媒的热超导技术进行热量传导,实现高效、安全回收高温荒煤气热量;杜绝了热超导焦炉上升管换热器在发生事故时软水漏入炭化室内的可能性。

附图说明

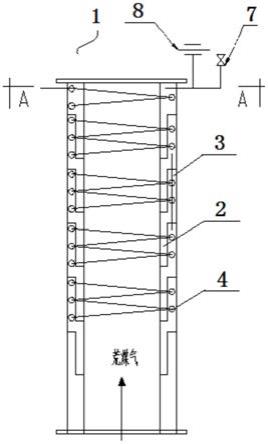

21.图1为热超导焦炉上升管换热器轴向剖视图;

22.图2为图1的aa向视图;

23.图3为图1的局部视图。

具体实施方式

24.以下结合实施例对本实用新型进一步说明:

25.实施例1

26.本实施例公开了一种热超导焦炉上升管换热器,包括设置有夹套的上升管1,所述上升管1的荒煤气入口与焦炉炭化室连通,荒煤气出口与集气管相连;所述上升管1的夹套中设有导热媒汽化室2、导热媒冷凝室3和换热盘管4,所述导热媒汽化室2靠近上升管内壁9,所述导热媒冷凝室3靠近上升管1外壁,所述导热媒汽化室2、导热媒冷凝室3连通,所述换热盘管4设置在导热媒冷凝室3内;所述换热盘管入口5与余热回收系统送来的软水相连,换热盘管出口6的软水送回余热回收系统回收热量。所述上升管1内的高温荒煤气与上升管1内壁通过对流和热辐射两种方式传热,高温荒煤气的热量通过上升管1内壁使汽化室的导热煤受热气化。

27.所述上升管1的夹套中沿高度方向设置有多个导热媒汽化室2,每个导热媒汽化室2的斜上方设置有导热媒冷凝室3。所述导热媒汽化室2与导热媒冷凝室3通过平行设置的多组截面呈z形的隔板分隔。每个所述导热媒汽化室2的高度为500~800mm。所述导热媒汽化室2内导热媒处于核状沸腾换热,提高汽化室换热效率。所述导热媒汽化室2排出的导热媒蒸汽进入导热媒冷凝室3,导热媒冷凝室3内的换热盘管4中通过软水与导热媒蒸汽换热,导热媒蒸汽冷凝成液态通过集液盘返回汽化室,换热盘管4内软水升温后返回余热回收系统。

28.所述上升管1顶部夹套与不凝气排气截止阀7连通,所述不凝气排气截止阀能定期排出导热媒产生的不凝气,保持导热媒的导热效率。所述夹套与不凝气排气截止阀之间的管路上还设置有超压安全爆破片8,所述超压安全爆破片是夹套的压力保护装置,当夹套内压超过设计压力时,破坏安全爆破片使夹套与大气连通。

29.所述导热媒汽化室2内装填热超导热媒材料,所述超导热媒材料(导热媒)采用导热姆或萘,当发生上升管夹套1内壁破坏时,超导热媒材料可以漏入炭化室不影响焦炉生产。所述导热媒介质的工作温度280~320℃。所述换热盘管4内软水工作温度170~185℃。换热盘管4意外发生漏水事故时,软水漏入上升管夹套1的夹套中,不会进入焦炉炭化室引起生产事故。

30.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。