1.本发明属于生物能源技术领域,具体涉及一种综合利用微藻渣的处理方法。

背景技术:

2.随着全球温室效应的恶化和化石能源的日渐短缺,生物基液体燃料的研究受到越来越多的重视。作为第三代生物燃料原料,微藻生物质具有生长周期快、光合效率高、且油脂含量高等特点。但是微藻生物质本身具有能量密度低、与现有液体燃料运输利用体系不兼容问题。因此将固体的微藻生物质转化为液体燃料是必然利用途径之一。微藻制备油品的工艺多采用微藻中的油脂转酯化制备生物柴油为主,脱除油脂后剩余藻渣量大,一般得率占微藻生物质的50%以上,造成由微藻原料制备液体燃料的成本高,不具备经济性。

3.现有技术通过对微藻渣进行回收利用以有效降低微藻制备液体燃料的生产成本,中国专利申请cn108373146a公开了一种藻渣生物炭及其制备方法与应用,该发明将藻渣研磨后过筛,然后采用高温管式炉热解,热解后过筛获得藻渣生物炭用于催化降解难降解有机污染物;中国专利cn105087037a公开了一种微藻藻渣热解制备生物油的方法,包括将微藻提取油脂后的藻渣烘干至恒重、粉碎后装入固定床反应器中,常压下通入载气,升温热解,挥发分随载气流出固定床反应器,经冷凝后得到生物油和不可冷凝气,得到的生物油氮含量为8.28wt%,作为燃料热值低,没有实现藻渣的综合利用。

技术实现要素:

4.有鉴于此,本发明提供了一种综合利用微藻渣的处理方法,本发明提供的处理方法得到的生物油中氮化合物的含量为40~50wt.%,可直接用于提取含氮化学品,所述氮掺杂碳基材料中氮元素含量≥4wt.%,极大提高了碳基材料的吸附性能、比容和循环稳定性,能够应用于制备高性能电极材料或储能材料,从而实现了微藻渣有效综合利用。

5.本发明提供了一种综合利用微藻渣的处理方法,包括以下步骤:

6.在保护气气氛中,将微藻渣进行热解,得到高温油气和生物炭,所述热解的温度为425~475℃;

7.将所述生物炭和活化剂混合后进行活化,得到氮掺杂碳基材料,所述氮掺杂碳基材料中氮元素含量≥4wt.%;

8.将所述高温油气经油气分离得到生物气和油水混合物;

9.将所述油水混合物经油水分离得到生物油和反应水,所述生物油中含氮化合物的含量为40~50wt.%。

10.优选的,所述热解时,所述保护气的流速为30~150ml/min。

11.优选的,所述热解的时间为30~50min。

12.优选的,由室温升温至所述热解的温度的升温速率为100~200℃/min。

13.优选的,所述活化剂为koh和/或kmno4。

14.优选的,所述生物炭和活化剂的质量比为(0.5~1.5):1。

15.优选的,所述油气分离的为温度为

‑

30~

‑

15℃。

16.优选的,所述微藻渣的制备方法包括以下步骤:

17.将所述微藻和有机溶剂混合进行萃取,得到藻油和所述微藻渣;

18.所述有机溶剂为氯代烷烃和低级醇的混合物,所述微藻的质量和有机溶剂的体积比为1kg:(8~12)l。

19.优选的,所述萃取的温度为30~35℃,萃取的时间为0.5~1h。

20.本发明提供了一种综合利用微藻渣的处理方法,包括以下步骤:在保护气气氛中,将微藻渣进行热解,得到高温油气和生物炭,所述热解的温度为425~475℃;将所述生物炭和活化剂混合后进行活化,得到氮掺杂碳基材料,所述氮掺杂碳基材料中氮元素含量≥4wt.%;将所述高温油气经油气分离得到生物气和油水混合物;将所述油水混合物经油水分离得到生物油和反应水,所述生物油中含氮化合物的含量为40~50wt.%。本发明提供的处理方法将微藻渣进行热解,控制热解的温度得到高温油气和生物炭,将生物炭和活化剂进行活化得到氮元素含量≥4wt.%的氮掺杂碳基材料,极大提高了碳基材料的吸附性能、比容和循环稳定性,能够应用于制备高性能电极材料或储能材料;本发明将所述高温油气经油气分离得到生物气和油水混合物,然后将所述油水混合物经油水分离得到生物油和反应水;其中生物气为永久气和小分子烃类物质,可作为燃料使用;本发明得到的生物油中含氮化合物的含量为40~50wt.%,包括氮杂环、吡啶氮、吡咯氮、氰氮或脂肪族含氮化合物,可直接用于分离含氮化合物;从而实现了微藻渣有效综合利用。

21.本发明提供的处理方法操作方便,工艺流程简单,可控性强。

附图说明

22.图1为本发明实施例的综合利用微藻渣的处理方法的工艺流程图;

23.图2为本发明实施例1制备得到的生物油的色谱图;

24.图3为本发明实施例2制备得到的生物油的色谱图;

25.图4为本发明实施例3制备得到的生物油的色谱图;

26.图5为实施例1制备得到的氮掺杂碳基材料的恒电流充放电曲线。

具体实施方式

27.本发明提供了一种综合利用微藻渣的处理方法,包括以下步骤:

28.在保护气气氛中,将微藻渣进行热解,得到高温油气和生物炭,所述热解的温度为425~475℃;

29.将所述生物炭和活化剂混合后进行活化,得到氮掺杂碳基材料,所述氮掺杂碳基材料中氮元素含量≥4wt.%;

30.将所述高温油气经油气分离得到生物气和油水混合物;

31.将所述油水混合物经油水分离得到生物油和反应水,所述生物油中含氮化合物的含量为40~50wt.%。

32.在本发明中,如无特殊说明,所用原料均为本领域技术人员熟知的市售产品。

33.本发明在保护气气氛中,将微藻渣进行热解,得到高温油气和生物炭,所述热解的温度为425~475℃。

34.在本发明中,所述微藻渣的制备方法优选包括以下步骤:

35.将所述微藻和有机溶剂混合进行萃取,得到藻油和所述微藻渣;

36.所述有机溶剂为氯代烷烃和低级醇的混合物,所述微藻的质量和有机溶剂的体积比为1kg:(8~12)l。

37.在本发明中,所述微藻优选为球藻、栅藻、黄丝藻、螺旋藻、小球藻、盐藻或硅藻,更优选为球藻、栅藻或硅藻。

38.在本发明中,所述微藻的含水率优选≤10%,所述微藻的粒径优选为75~150μm;

39.在本发明中,絮凝采收得到的微藻的含水率优选≥90%;本发明优选对所述微藻进行前处理,在本发明中,所述前处理优选包括:依次进行脱水、干燥、研磨和筛分;在本发明中,所述脱水优选为过滤脱水或离心脱水,所述过滤脱水优选为板框式过滤,所述板框式过滤优选通过板框压滤机完成,本发明对所述板框式过滤的具体实施过程没有特殊要求;在本发明中,所述离心脱水的转速优选为3000~4000r/min,所述离心脱水优选通过离心机完成,本发明对所述离心脱水的具体实施过程没有特殊要求。本发明脱水后的微藻的含水率优选≤50%。

40.在本发明中,所述干燥的温度优选为100~110℃,更优选为105℃,本发明对所述干燥的时间没有特殊要求,将所述微藻干燥至恒重即可,在本发明中,所述干燥的优选为转鼓干燥或喷雾干燥,所述转鼓干燥优选在转鼓式烘干机中进行,所述喷雾干燥优选在喷雾干燥剂中进行,本发明对所述转鼓干燥或喷雾干燥的具体实施过程没有特殊要求。本发明干燥后的微藻的含水率优选≤10%。

41.本发明对所述研磨的具体实施过程没有特殊要求,在本发明中,所述筛分用筛子的筛孔优选为100目和200目,本发明在筛分时,优选取100目筛子的筛下物,同时去200目筛子的筛上物;本发明筛分后的微藻的粒径优选为75~150μm。

42.在本发明中,所述有机溶剂为氯代烷烃和低级醇的混合物,所述氯代烷烃优选为二氯甲烷或三氯甲烷,所述低级醇优选为甲醇;在本发明中,所述氯代烷烃和低级醇的体积比优选为(1.8~2.2):1,更优选为2:1。

43.在本发明中,所述微藻的质量和有机溶剂的体积比为1kg:(8~12)l,优选为1kg:10l。

44.本发明对所述混合的具体实施过程没有特殊要求。

45.在本发明中,所述萃取的温度优选为30~35℃,所述萃取的时间优选为0.5~1h,更优选为1h。

46.本发明通过萃取得到藻油和藻渣,在本发明中,所述藻油的质量占微藻干重的5~35%,所述澡渣的质量占微藻干燥的65~95%;所述藻油优选通过转酯化得到生物柴油,本发明对所述转酯化的具体实施过程没有特殊要求,在本发明中,所述转酯化得到生物柴油的收率优选为85~88%。

47.在本发明中,所述热解的温度为425~475℃,优选为440~460℃;所述热解的时间优选为30~50min,更优选为35~45min;由室温升温至所述热解的温度的升温速率优选为100~200℃/min,更优选为120~150℃/min;在本发明中,所述热解在保护气气氛中进行,所述保护气优选为n2气;在本发明中,所述保护气的流速优选为30~150ml/min,更优选为50~120ml/min,最优选为60~100ml/min。

48.所述热解时,本发明优选通过所述保护气将所述高温油气带离热解装置,所述高温油气在热解装置中的停留时间优选为1~3s。

49.本发明通过控制热解的温度能够确保得到含氮化合物的含量为40~50wt.%的生物油产品,且有利于得到氮元素含量≥4wt.%的氮掺杂碳基材料。

50.得到生物炭后,本发明将所述生物炭和活化剂混合后进行活化,得到氮掺杂碳基材料,所述氮掺杂碳基材料中氮元素含量≥4wt.%。

51.在本发明中,所述活化剂优选为koh和/或kmno4,更优选为koh;在本发明中,所述生物炭和活化剂的质量比优选为(0.5~1.5):1,更优选为1:1。

52.在本发明中,所述活化的温度优选为800~1000℃,所述活化的时间优选为1~3h,由室温升温至所述活化温度的升温速率优选为30~50℃/min,更优选为35~45℃/min。

53.本发明优选对所述活化后的固体产物进行后处理,得到所述氮掺杂碳基材料,所述后处理优选包括依次进行:水洗和干燥,本发明对所述水洗的具体实施过程没有特殊要求,本发明通过水洗将未反应的活化器洗去;在本发明中,所述干燥的温度优选为100~110℃,更优选为105℃,本发明对所述干燥的时间没有特殊要求,干燥至恒重即可,本发明对所述干燥的具体实施过程没有特殊要求。

54.本发明通过控制微藻渣热解的温度和活化的温度,有利于得到多层次孔结构的氮掺杂碳基材料。

55.在本发明中,所述氮掺杂碳基材料中氮元素含量≥4wt.%,所述氮掺杂碳基材料具有多层次孔结构,所述氮掺杂碳基材料的比表面积优选为1200~2300m2/g,孔体积优选为0.6~1.2cm3/g,平均孔径优选为1.9~2.9nm。

56.本发明制备得到的氮掺杂碳材料优选为高性能储能材料和电极材料的原料。

57.得到高温油气后,本发明将所述高温油气经油气分离得到生物气和油水混合物。

58.在本发明中,所述油气分离的温度优选为

‑

30~

‑

15℃,更优选为

‑

20℃,所述油气分离优选在冷凝装置进行,所述冷凝装置用冷凝介质优选为乙醇。

59.在本发明中,所述生物气优选为永久气和小分子烃类的混合气,所述小分子烃类优选为结构式为c

x

h

y

(1≤x≤4)的烷烃、烯烃和炔烃中的一种或几种。

60.在本发明中,所述生物气优选作为燃料气返回所述热解进行利用。

61.得到所述油水混合物后,本发明将所述油水混合物经油水分离得到生物油和反应水,所述生物油中含氮化合物的含量为40~50wt.%。

62.在本发明中,所述油水分离优选依据油相和水相的密度差进行分离;在本发明中,所述反应水优选用于微藻养殖,实现微藻培养过程中主要营养物质(氮元素和磷元素)的循环利用。

63.在本发明中,所述生物油中含氮化合物的含量优选为40~50wt.%,所述含氮化合物物优选包括括氮杂环、吡啶氮、吡咯氮、氰氮和脂肪族含氮化合物;本发明优选通过分离生物油得到含氮化合物作为化工或医药中的原料,在本发明中,所述分离的方法优选包括:依次进行萃取和抽提,在本发明中,所述萃取优选为固相萃取,所述萃取用萃取柱优选为spe硅胶柱,所述萃取的洗脱剂优选为正庚烷,在本发明的具体实施例中,所述生物油优选通过萃取柱进行萃取,所述萃取的温度优选为室温,所述洗脱剂洗脱的时间优选为5min,本发明优选通过洗脱剂洗脱吸附于所述萃取柱上的烃类组分,本发明通过萃取去除所述生物

油中的烃类组分后得到萃取生物油,本发明优选通过抽提从所述萃取生物油中抽提含氮化合物,所述抽提用溶剂优选为丙酮,所述抽提用溶剂和萃取生物油的体积比优选为2:1。在本发明中,所述含氮化合物的回收率≥90%。

64.在本发明中,所述生物油的产率优选为35~40%(以所述微藻渣的干重计算)。在本发明中,所述生物油在汽油和煤油的碳数分布范围内均有分布,所述生物油中汽油(c4~c

10

)前驱物的质量百分比优选为50~62%,所述生物油中煤油(c8~c

16

)前驱物的质量百分比优选为40~50%,所述生物油中柴油(c

14

~c

20

)前驱物的质量百分比优选为13~22%。

65.本发明优选对生物油进行加氢精制制备生物基汽油、生物质煤油和生物质柴油。本发明对所述加氢精制的具体实施过程没有特殊要求。

66.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

67.实施例1

68.如图1所示工艺流程,将絮凝采收得到的微藻样品(小球藻,组成信息如表1所示)依次经过板框式过滤机脱水、60℃喷雾干燥、研磨和筛分,得到微藻(含水率5%,粒径为75~150μm)。

69.将1kg微藻、67.7l二氯甲烷和33.3l甲醇混合在30℃进行萃取1h,得到5%藻油(以微藻干重计算)和95%藻渣(以微藻干重计算)。

70.以100℃/min升温速率将热解装置升温至425℃后,将藻渣加入到热解装置中,热解30min,其中热解产生的高温油气经n2气带出,在热解装置中提供时间为1~3s,随后进入冷凝装置中以无水乙醇为冷凝介质在

‑

20℃进行油气分离,得到生物气和油水混合物,生物气为永久气和小分子烃类(c

x

h

y

(1≤x≤4)的烷烃、烯烃和炔烃)的混合气,作为燃气返回热解进行利用;油水混合物依据油相和水相的密度差分离得到生物油和反应水,反应水用于微藻养殖;生物油的产率为35%(以藻渣干重计算),生物油中含氮化合物含量为52%,包括吡啶氮、吡咯氮、氰氮、氨氮和脂肪族含氮化合物等;采用气相色谱

‑

质谱联用仪测定生物油的碳数分布,生物油品在汽油、煤油碳数分布范围内均有分布,其中汽油(c4~c

10

)前驱物的质量百分比为60.38%、煤油(c8~c

16

)前驱物的质量百分比为40.77%,柴油(c14~c20)前驱物的质量百分比优选为22%。通过将生物油进行加氢精制,得到生物基汽油、生物基煤油和生物基柴油。

71.将生物油通过spe硅胶柱进行萃取,得到萃取生物油后,将萃取生物油和200ml的丙酮混合在室温下进行抽提,得到吡啶氮、吡咯氮、氰氮等含氮化合物。

72.将藻渣热解产生的生物炭和koh(质量比1:1)混合后,在800℃时活化1h,待反应结束后装置冷却至室温,清洗多余活化剂,105℃烘干值恒重得到氮掺杂碳基材料(氮元素含量4%),氮掺杂碳基材料具有多层次孔结构,比表面积优选为1200~2300m2/g,孔体积为0.6~1.2cm3/g,平均孔径为1.9~2.9nm,可用于制备高性能储能或电极材料。

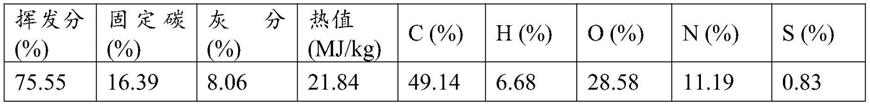

73.表1微藻样品的组成信息(干基)

[0074][0075]

实施例2

[0076]

如图1所示工艺流程,将絮凝采收得到的微藻样品(螺旋藻,组成信息如表2所示)依次经过板框式过滤机脱水、60℃喷雾干燥、研磨和筛分,得到微藻(含水率5%,粒径为75~150μm)。

[0077]

将1kg微藻、67.7l二氯甲烷和33.3l甲醇混合在30℃进行萃取1h,得到10%藻油(以微藻干重计算)和90%澡渣(以微藻干重计算)。

[0078]

以200℃/min升温速率将热解装置升温至475℃后,将藻渣加入到热解装置中,热解30min,其中热解产生的高温油气经n2气带出,在热解装置中提供时间为1~3s,随后进入冷凝装置中以无水乙醇为冷凝介质在

‑

20℃进行油气分离,得到生物气和油水混合物,生物气为永久气和小分子烃类(c

x

h

y

(1≤x≤4)的烷烃、烯烃和炔烃)的混合气,作为燃气返回热解进行利用;油水混合物依据油相和水相的密度差分离得到生物油和反应水,反应水用于微藻养殖;生物油的产率为30%(以藻渣干重计算),生物油中含氮化合物含量为44.5%,包括吡啶氮、吡咯氮、氰氮、氨氮和脂肪族含氮化合物;采用气相色谱

‑

质谱联用仪测定生物油的碳数分布,生物油品在汽油、煤油碳数分布范围内均有分布,其中汽油(c4~c

10

)前驱物的质量百分比为55.37%、煤油(c8~c

16

)前驱物的质量百分比为42.63%,通过将生物油进行加氢精制,得到生物基汽油、生物基煤油和生物基柴油。

[0079]

将藻渣热解产生的生物炭和koh(质量比1:1)混合后,在800℃时活化1h,待反应结束后装置冷却至室温,清洗多余活化剂,105℃烘干值恒重得到氮掺杂碳基材料(氮元素含量4%),氮掺杂碳基材料具有多层次孔结构,比表面积优选为1200~2300m2/g,孔体积为0.6~1.2cm3/g,平均孔径为1.9~2.9nm,可用于制备高性能储能或电极材料。可用于制备高性能储能或电极材料。

[0080]

表2微藻样品的组成信息(干基)

[0081][0082]

实施例3

[0083]

如图1所示工艺流程,将絮凝采收得到的微藻样品(金藻,组成信息如表3所示)依次经过板框式过滤机脱水、60℃喷雾干燥、研磨和筛分,得到微藻(含水率5%,粒径为75~150μm)。

[0084]

将1kg微藻、67.7l二氯甲烷和33.3l甲醇混合在30℃进行萃取1h,得到35%藻油(以微藻干重计算)和65%澡渣(以微藻干重计算)。

[0085]

以200℃/min升温速率将热解装置升温至475℃后,将藻渣加入到热解装置中,热解30min,其中热解产生的高温油气经n2气带出,在热解装置中提供时间为1~3s,随后进入冷凝装置中以无水乙醇为冷凝介质在

‑

20℃进行油气分离,得到生物气和油水混合物,生物气为永久气和小分子烃类(c

x

h

y

(1≤x≤4)的烷烃、烯烃和炔烃)的混合气,作为燃气返回热解进行利用;油水混合物依据油相和水相的密度差分离得到生物油和反应水,反应水用于微藻养殖;生物油的产率为37%(以藻渣干重计算),生物油中含氮化合物含量为40%,包括吡啶氮、吡咯氮、氰氮、氨氮和脂肪族含氮化合物;采用气相色谱

‑

质谱联用仪测定生物油的碳数分布,生物油品在汽油、煤油碳数分布范围内均有分布,其中汽油(c4~c

10

)前驱物的质量百分比为51.26%、煤油(c8~c

16

)前驱物的质量百分比为47.65%,通过将生物油进行加

氢精制,得到生物基汽油、生物基煤油和生物基柴油。

[0086]

将藻渣热解产生的生物炭和koh(质量比1:1)混合后,在800℃时活化1h,待反应结束后装置冷却至室温,清洗多余活化剂,105℃烘干值恒重得到氮掺杂碳基材料(氮元素含量4%),氮掺杂碳基材料具有多层次孔结构,比表面积优选为1200~2300m2/g,孔体积为0.6~1.2cm3/g,平均孔径为1.9~2.9nm,可用于制备高性能储能或电极材料。可用于制备高性能储能或电极材料。

[0087]

表3微藻样品的组成信息(干基)

[0088][0089]

测试例

[0090]

采用气相色谱

‑

质谱联用仪测定实施例1~3制备的生物油的碳数分布,结果如图2~4所示,由图2~4可以得出,实施例1~3制备得到的生物油在汽油、煤油和柴油碳数分布范围内均有分布。

[0091]

对实施例1制备的氮掺杂碳基材料的恒电流充放电曲线,如图5所示,由图5可以得出,本发明实施例制备的氮掺杂碳基材料具有较高的循环稳定性和良好的充放电性能。

[0092]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。