1.本发明涉及磺酸钙制备技术领域,尤其涉及一种硼化磺酸钙的制备方法。

背景技术:

2.磺酸钙属于金属清净剂中使用较早,应用最广泛和用量最多的一种,是内燃机油中一类必不可少的添加剂。磺酸盐用于发动机油中,能够中和发动机油和燃料油在使用过程形成的酸性氧化物,并在高温条件下抑制润滑油变质或者减少活塞环区表面高温沉积物的生成,使发动机内部保持清净。同时可以使润滑油氧化及燃料不完全燃烧所生成的非油溶性胶质或氧化物单质增溶于油内。由于这种增溶,使胶质中的各种活性基团失去反应活性,或使胶质在保持增溶的条件下继续反应,从而抑制它们生成漆膜,积碳和油泥等沉积物。

3.磺酸钙具有制备原料易得、成本低的优点,同时能够较多的利用化工生产中的副产品,即使专门制备的原料价格也不高,因此国内外对其生产方法的研究较多,合成工艺比较成熟,高碱性磺酸钙的合成工艺是将烷基苯磺酸、稀释油、溶剂、金属氧化物或氢氧化物、水和促进剂加入到反应器中,通入二氧化碳高碱化,闪蒸除去溶剂、水等,经离心或过滤精制得到产品。

4.在研究磺酸钙的清净作用的同时,人们也在不断地研究其对油品的抗磨性、抗氧性等使用性能的影响。本领域的技术工作者也在探索合成出具有多功能多用途的高碱性磺酸盐,例如具有挤压性能的硼化磺酸钙。

5.us 4965004公开了一种含硼磺酸钙的制备方法:是在极性溶剂和烃类溶剂共存条件下向高碱性磺酸钙加入硼化试剂,15

‑

100℃下反应0.25

‑

5小时;然后通过蒸馏溶剂,过滤残渣,最后减压蒸馏脱出溶剂得到产品。该方法工艺简单,操作步骤少,但是由于渣量含有细小物质过滤性困难。us5470495公开了一种制备含硼磺酸钙清净剂的制备方法:是将高碱性磺酸钙溶于溶剂中,充分搅拌并加热至130℃并加入烷基苯磺酸,经过脱水操作后,加入一定量的甲醇,加入硼酸直至完全溶解参与反应。最后蒸出甲醇,水和溶剂得到产品。us5470495公开了一种制备含硼磺酸钙基脂的方法,它是将一种高碱性磺酸钙溶于基础油中,加入稀释的烷基苯磺酸,加热至130℃,然后加入甲醇和硼酸,最后再蒸馏出甲醇,脱除水,过滤脱溶剂得到含硼的磺酸钙润滑脂产品。

6.目前制备含硼高碱性磺酸盐的一般方法是在高碱性磺酸盐的基础上加入硼化合物,然后在一定温度下进行硼化反应。这种方法磺酸盐部分胶体被硼酸破坏形成细小的碳酸钙,不仅产品碱值下降,而且影响过滤。这种两步法操作过程比较繁琐,需要脱醇水两次,过滤或者离心两次,造成操作成本过高,生产效率低。此外,从表面上看,硼化过程是一个简单的中和反应,但是硼酸的转化率非常低,直接表观为硼化过程后,有部分硼酸颗粒未能完全溶解和参与反应,这就造成了硼酸的转化率低和产品收率低。

7.高碱性磺酸盐在复合剂中占比达到30%

‑

50%,现在随着欧洲和美国对复合剂酚含量的标准越来越高,要求酚含量在0.3%以下,而磺酸盐由于在复合剂中占比较高,故低

游离酚的磺酸盐已经引起研究者的重视。

技术实现要素:

8.针对上述问题,本发明提供了一种硼化磺酸钙的制备方法,利用生产磺酸钙的一步法,减少了繁杂的操作步骤,避免了硼化过程中硼酸对所形成的碳酸钙胶核的破坏,产品的过滤性非常好,经过碳酸化反应和硼化反应,通过有效的助剂组合有效提高了硼酸的转化率,通过游离碱的精确检测计算硼化物加入量,能够充分保证硼化物与剩余氧化钙的充分反应,使得产品渣含量非常低,收率高,选择烷基酚钙代替常规的十二烷基酚,不仅不影响碳化反应过程的包裹胶体效果,而且有效降低了产品的游离酚含量,使得产品具有极好的清净性、抗氧化性和抗磨性能,产品粘度低,胶体稳定性好。

9.为实现上述目的,本发明提供了一种硼化磺酸钙的制备方法,包括:

10.步骤一:将有机溶剂、长链烷基苯磺酸、重烷基苯磺酸、基础油、低碳醇、助剂和氧化钙加入反应容器中混合以进行中和反应,其中,所述助剂采用碳酸铵、碳酸氢铵、尿素或氯化钙,各组分按重量百分比计,有机溶剂占40%~50%,长链烷基苯磺酸和重烷基苯磺酸总量占10%~15%,基础油占13%~16%,低碳醇占2%~6%,助剂占0.5%~1%,氧化钙占1%~3%;

11.步骤二:向所述反应容器中加入聚异丁烯丁二酸酐或者十二烷基琥珀酸酐中的一种、一种硫化烷基酚钙以及一种低碳醇搅拌均匀,再向所述反应容器中加入氧化钙、水、通入二氧化碳进行两次碳酸化反应,使游离碱度达到预设值;其中,聚异丁烯丁二酸酐或者十二烷基琥珀酸酐的重量百分比占1%~3%,硫化烷基酚钙占1%~5%,低碳醇占1%~5%,两次碳酸化反应中氧化钙分别占3%~4%、水分别占0.5%~1%;

12.步骤三:向所述反应容器中加入预设量的硼化物进行硼化反应,所述硼化物的重量百分比占3%~14%;

13.步骤四:硼化反应完成后脱醇水并离心除渣,蒸馏溶剂得到硼化磺酸钙产品。

14.在上述技术方案中,优选地,所述步骤一中,所述有机溶剂采用甲苯或二甲苯,所述基础油采用150n或150sn型,所述低碳醇采用c1~c6的醇。

15.在上述技术方案中,优选地,所述步骤一中所述中和反应的反应温度为40~60℃,反应时间为1.5小时。

16.在上述技术方案中,优选地,所述长链烷基苯磺酸中活性物占85%~95%,重烷基苯磺酸中活性物占65%~75%,所述长链烷基苯磺酸为甲苯与c

10

‑

c

30

的a烯烃进行烷基化的产物再与三氧化硫磺化反应得到,所述重烷基苯磺酸为重烷基苯与三氧化硫磺化反应得到。

17.在上述技术方案中,优选地,所述长链烷基苯磺酸与所述重烷基苯磺酸的质量比为1:1~3:1。

18.在上述技术方案中,优选地,所述步骤二的两次碳酸化反应中,首先加入一次氧化钙、一次水,通入一次二氧化碳进行碳酸化反应,至游离碱度达到30

‑

60mgkoh/g;

19.再加入二次氧化钙、二次水,通入二次二氧化碳进行碳酸化反应,至游离碱度达到70

‑

200mgkoh/g。

20.在上述技术方案中,优选地,所述步骤二中,所述低碳醇采用c1~c6的醇,所述硫化

烷基酚钙采用不同碱值中的一种。

21.在上述技术方案中,优选地,所述碳酸化反应的反应温度保持在40~60℃。

22.在上述技术方案中,优选地,所述步骤三中,所述硼化物采用硼酸、氧化硼或硼砂,所述硼化物采用分次均匀加入方式;

23.根据所要制备硼化磺酸钙的硼含量的升高,增大所述硼化物的加入总量,增加所述硼化物的加入次数。

24.在上述技术方案中,优选地,所述步骤三中,所述硼化反应的反应温度为60~70℃,所述硼化物加入所述反应容器后恒温反应时间为2.0~4.0小时。

25.与现有技术相比,本发明的有益效果为:利用生产磺酸钙的一步法,减少了繁杂的操作步骤,避免了硼化过程中硼酸对所形成的碳酸钙胶核的破坏,产品的过滤性非常好,经过碳酸化反应和硼化反应,通过有效的助剂组合有效提高了硼酸的转化率,通过游离碱的精确检测计算硼化物加入量,能够充分保证硼化物与剩余氧化钙的充分反应,使得产品渣含量非常低,收率高,选择烷基酚钙代替常规的十二烷基酚,不仅不影响碳化反应过程的包裹胶体效果,而且有效降低了产品的游离酚含量,使得产品具有极好的清净性、抗氧化性和抗磨性能,产品粘度低,胶体稳定性好。

附图说明

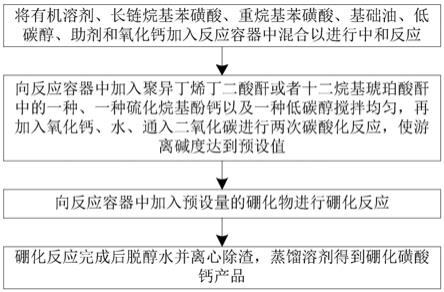

26.图1为本发明一种实施例公开的硼化磺酸钙的制备方法的流程示意图。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.下面结合附图对本发明做进一步的详细描述:

29.如图1所示,根据本发明提供的一种硼化磺酸钙的制备方法,包括:

30.步骤一:将有机溶剂、长链烷基苯磺酸、重烷基苯磺酸、基础油、低碳醇、助剂和氧化钙加入反应容器中混合以进行中和反应,其中,助剂采用碳酸铵、碳酸氢铵、尿素或氯化钙,各组分按重量百分比计,有机溶剂占40%~50%,长链烷基苯磺酸和重烷基苯磺酸总量占10%~15%,基础油占13%~16%,低碳醇占2%~6%,助剂占0.5%~1%,氧化钙占1%~3%;

31.步骤二:向反应容器中加入聚异丁烯丁二酸酐或者十二烷基琥珀酸酐中的一种、一种硫化烷基酚钙以及一种低碳醇搅拌均匀,再向反应容器中加入氧化钙、水、通入二氧化碳进行两次碳酸化反应,使游离碱度达到预设值;其中,聚异丁烯丁二酸酐或者十二烷基琥珀酸酐的重量百分比占1%~3%,硫化烷基酚钙占1%~5%,低碳醇占1%~5%,两次碳酸化反应中氧化钙分别占3%~4%、水分别占0.5%~1%;

32.步骤三:向反应容器中加入预设量的硼化物进行硼化反应,硼化物的重量百分比占3%~14%;

33.步骤四:硼化反应完成后脱醇水并离心除渣,蒸馏溶剂得到硼化磺酸钙产品。

34.在该实施例中,利用生产磺酸钙的一步法,减少了繁杂的操作步骤,避免了硼化过程中硼酸对所形成的碳酸钙胶核的破坏,产品的过滤性非常好,经过碳酸化反应和硼化反应,通过有效的助剂组合有效提高了硼酸的转化率,通过游离碱的精确检测计算硼化物加入量,能够充分保证硼化物与剩余氧化钙的充分反应,使得产品渣含量非常低,收率高,选择烷基酚钙代替常规的十二烷基酚,不仅不影响碳化反应过程的包裹胶体效果,而且有效降低了产品的游离酚含量,使得产品具有极好的清净性、抗氧化性和抗磨性能,产品粘度低,胶体稳定性好。

35.具体地,首先在装有搅拌器、回流冷凝管、热电偶温度计的四口烧瓶中加入有机溶剂、长链烷基苯磺酸、重烷基苯磺酸、基础油、低碳醇、助剂和氧化钙,升温搅拌,实现中和合成反应。

36.其次,向该四口烧瓶中加入聚异丁烯丁二酸酐或者十二烷基琥珀酸酐中的一种、一种硫化烷基酚钙以及一种低碳醇,搅拌30

‑

60min,然后进行两次碳酸化反应。

37.然后,称取定量的硼化物投入至该四口烧瓶中,恒温进行硼化反应,生成碳酸钙粒子和硼酸钙粒子为核心被中性磺酸钙包裹的胶团,并均匀地分散在油相形成稳定的胶态体系。

38.最后,硼化反应完成后,对四口烧瓶中的混合物进行脱醇水、离心除渣后,蒸馏溶剂得到产品,产品的tbn为300~330mgkoh

·

g

‑

1,硼含量为1.0%~4.0%,游离酚含量低于0.2%,观察三个月,产品的胶体稳定性和油溶性均良好。

39.其中,在制备过程中,碳酸化过程中的低碳醇含量越高,硼化物的转化率越高,因此,需要制备硼含量越高的产品,就要在碳酸化过程中加入更多的低碳醇。

40.在制备过程中,加入的助剂含量越高,越容易制备出硼含量高的产品。

41.在制备过程中,氧化钙含量一定的情况下,制备相同tbn300碱值的产品,通过控制硼化过程的起点来做成不同硼含量的系列产品,例如硼含量低的产品,碳酸化过程要通足够的气量,由被包裹的碳酸钙提供更多的碱值,而由少量的硼酸钙提供部分碱值。反之,硼含量高的产品,碳酸化过程要少量通气,碳酸钙提供较少的减值,此时要加入更多的硼酸,由硼酸钙提供更多的碱值。

42.在上述实施例中,优选地,步骤一中,有机溶剂采用甲苯或二甲苯,添加量优选为40%,基础油采用150n或150sn型,添加量优选为15%,低碳醇采用c1~c6的醇,助剂优选采用碳酸铵,其添加量优选为0.4%。

43.在上述实施例中,优选地,步骤一中,中和反应的反应温度为40~60℃,反应时间为1.5小时。

44.在上述实施例中,优选地,长链烷基苯磺酸中活性物占85%~95%,重烷基苯磺酸中活性物占65%~75%,长链烷基苯磺酸和重烷基苯磺酸的添加总量优选为12%。优选地,长链烷基苯磺酸与重烷基苯磺酸的质量比为1:1~3:1。其中,长链烷基苯磺酸为甲苯与c

10

‑

c

30

的a烯烃进行烷基化的产物再与三氧化硫磺化反应得到,重烷基苯磺酸为重烷基苯与三氧化硫磺化反应得到。其中,a烯烃优选采用c

20

‑

c

24

。

45.在上述实施例中,优选地,步骤二的两次碳酸化反应中,首先加入一次氧化钙、一次水,通入一次二氧化碳进行碳酸化反应,至游离碱度达到30

‑

60mgkoh/g;

46.再加入二次氧化钙、二次水,通入二次二氧化碳进行碳酸化反应,至游离碱度达到

70

‑

200mgkoh/g。

47.在该两次碳酸化反应中,氧化钙的添加量分别优选为总物料的3.6%,对应的水量分别为总物料的0.8%。

48.在上述实施例中,优选地,步骤二中,聚异丁烯丁二酸酐或者十二烷基琥珀酸酐采用其中的一种等酸酐物质,优选采用聚异丁烯丁二酸酐,其添加量优选为1.6%;低碳醇采用c1~c6的醇,优选为正丁醇或异丁醇,添加量优选为3%,硫化烷基酚钙采用不同碱值的烷基酚钙盐,添加量优选为2.5%。其中,优选地,碳酸化反应的反应温度保持在40~60℃。

49.在上述实施例中,优选地,步骤三中,硼化物采用硼酸、氧化硼或硼砂,优选采用硼酸,该硼化物采用分次均匀加入方式;

50.根据所要制备硼化磺酸钙的硼含量的升高,增大硼化物的加入总量,增加硼化物的加入次数。

51.具体地,制备硼含量1.0%的产品,硼酸用量优选为3.3%,制备硼含量2.0%的产品,硼酸用量优选为6.6%,制备硼含量3.0%的产品,硼酸用量优选为10%,制备硼含量4.0%的产品,硼酸用量优选为13.8%。

52.此外,硼化物的加料方式为,制备硼含量1.0%的产品,硼化物分2次平均加入,制备硼含量2.0%的产品,硼化物分3次平均加入,制备硼含量3.0%的产品,硼化物分4次平均加入,制备硼含量4.0%的产品,硼化物分5次平均加入。其中,硼化反应的反应温度为60~70℃,硼化物加入反应容器后恒温反应时间为2.0~4.0小时。

53.根据上述实施例提供的硼化磺酸钙的制备方法,以下采用具体实施例对不同硼含量的磺酸钙的制备方法进行具体说明。

54.实施例1:硼含量1.0%磺酸钙的制备

55.向500ml的四口烧瓶中加入150g二甲苯#溶剂、23g长链烷基苯磺酸、23g重烷基苯磺酸、65g150sn、10g甲醇、1.0g碳酸铵和7.5g氧化钙,升温至40~60℃下中和反应60min,中和反应完成后,加入15g正丁醇、5.0g聚异丁烯丁二酸酐,9.0g硫化烷基酚钙,搅拌30min,控制温度保持在40

‑

60℃。然后加入13.0g氧化钙和4.0g水,在40~60℃下,以75ml/min气速通入二氧化碳,通气至4l,一次游离碱达到40

‑

60mgkoh/g,维持温度不变,再次加入13.0g氧化钙和4.0g水,接着通气至8.0l,二次游离碱达到30

‑

40mgkoh/g,停止通气。配置16.0g硼酸分两次加入,反应温度为55

‑

60℃,恒温120min。恒温结束后,脱醇水至110℃,然后离心除渣,渣量为0.8g/100g产品,最后对离心液减蒸脱除溶剂。得到碱值330mgkoh/g、100℃运动粘度30mm2/s棕红色透亮的产品。icp检测硼含量为1.1%。液相检测游离酚含量为0.12%。

56.实施例2:硼含量2.0%磺酸钙的制备

57.向500ml的四口烧瓶中加入150g二甲苯#溶剂、23g长链烷基苯磺酸、23g重烷基苯磺酸、65g150sn、10g甲醇、1.2g碳酸铵和7.5g氧化钙,升温至40~60℃下中和反应60min,中和反应完成后,加入17g正丁醇、5.0g聚异丁烯丁二酸酐,8.0g硫化烷基酚钙,搅拌30min,控制温度保持在40

‑

60℃。然后加入13.0g氧化钙和4.0g水,在40~60℃下,以75ml/min气速通入二氧化碳,通气至4l,一次游离碱达到40

‑

60mgkoh/g,维持温度不变,再次加入13.0g氧化钙和4.0g水,接着通气至6.5l,二次游离碱达到60

‑

80mgkoh/g,停止通气。配置24.0g硼酸分三次加入,反应温度为55

‑

60℃,恒温150min。恒温结束后,脱醇水至110℃,然后离心除渣,渣量为1.0g/100g产品,最后对离心液减蒸脱除溶剂。得到碱值328mgkoh/g、100℃运动粘度

50mm2/s棕红色透亮的产品。icp检测硼含量为2.1%。液相检测游离酚含量为0.10%。

58.实施例3:硼含量3.0%磺酸钙的制备

59.向500ml的四口烧瓶中加入200g二甲苯#溶剂、23g长链烷基苯磺酸、23g重烷基苯磺酸、65g150sn、10g甲醇、1.4g碳酸铵和7.5g氧化钙,升温至40~60℃下中和反应60min,中和反应完成后,加入20g正丁醇、5.0g聚异丁烯丁二酸酐,7.0g硫化烷基酚钙,搅拌30min,控制温度保持在40

‑

60℃。然后加入13.0g氧化钙和4.0g水,在40~60℃下,以75ml/min气速通入二氧化碳,通气至4l,一次游离碱达到40

‑

60mgkoh/g,维持温度不变,再次加入13.0g氧化钙和4.0g水,接着通气至5.0l,二次游离碱达到100

‑

120mgkoh/g,停止通气。配置32.0g硼酸分四次加入,反应温度为55

‑

60℃,恒温180min。恒温结束后,脱醇水至110℃,然后离心除渣,渣量为1.5g/100g产品,最后对离心液减蒸脱除溶剂。得到碱值327mgkoh/g、100℃运动粘度68mm2/s棕红色透亮的产品。icp检测硼含量为3.1%。液相检测游离酚含量为0.09%。

60.实施例4:硼含量4.0%磺酸钙的制备

61.向500ml的四口烧瓶中加入200g二甲苯#溶剂、23g长链烷基苯磺酸、23g重烷基苯磺酸、65g150sn、10g甲醇、1.5g碳酸铵和7.5g氧化钙,升温至40~60℃下中和反应60min,中和反应完成后,加入25g正丁醇、5.0g聚异丁烯丁二酸酐,5.0g硫化烷基酚钙,搅拌30min,控制温度保持在40

‑

60℃。然后加入26.0g氧化钙和8.0g水,在40~60℃下,以75ml/min气速通入二氧化碳,通气至3.5l,一次游离碱达到150

‑

180mgkoh/g,停止通气。配置40.0g硼酸分五次加入,反应温度为55

‑

60℃,恒温240min。恒温结束后,脱醇水至110℃,然后离心除渣,渣量为2.0g/100g产品,最后对离心液减蒸脱除溶剂。得到碱值325mgkoh/g、100℃运动粘度76mm2/s棕红色透亮的产品。icp检测硼含量为4.1%。液相检测游离酚含量为0.07%。

62.将上述实施例1至4得到的产品与tbn300磺酸钙样品的性能数据进行对比得到下表。

[0063][0064]

注:氧化诱导期和磨斑直径的测定中加剂量均为2%,基础油为150n。

[0065]

根据上表可知,不含硼元素的tbn300磺酸钙,氧化诱导期时间为23min,而实施例1~4随着硼含量从1.1%逐渐增加至4.1%,样品的氧化诱导期更长至104min,说明本发明的硼化磺酸钙的抗氧化性能较好。

[0066]

根据上表可知,不含硼元素的tbn300磺酸钙磨斑直径0.79,硼含量4.1%的实例4的磨斑直径0.32,说明本发明的硼化磺酸钙的抗挤压性能较好。

[0067]

根据上表可知,硼含量1.0%~4.0%磺酸钙产品,硼酸转化率在94.3%~99.5%,硼含量1.0%产品接近100%,硼含量越高产品,硼酸转化率会有相应的降低,但是整体系列产品的硼酸转化率均较高。

[0068]

根据上表可知,碳化过程选择烷基酚钙盐,实施例1~4制备得到的系列产品的游离酚含量均较低,数据分布在0.07%~0.12%。

[0069]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。