1.本实用新型涉及一种粉煤热解用细煤粉回收再利用系统,属于粉煤热解技术领域。

背景技术:

2.煤炭是我国一段时期内的主体能源。2006年,中国煤炭保有资源量10345亿吨,剩余探明可采储量约占世界的13%,列世界第三位,其中低阶煤储量约占57%。近年来我国每年开采用煤30多亿吨,其中一半以上是低阶煤。与此同时,我国煤碳利用形式相对简单,大多用于燃烧、发电,将煤中的油气资源以一种简单的形式燃烧掉,不符合“高质高用、低质低用”的原则,同时加剧了环境问题。保守测算,每年由此约浪费掉1亿吨以上的油气资源。因此,急需开发煤碳,尤其是低阶煤的清洁高效分解分质利用技术。

3.目前为止,现有的低阶煤热解工艺主要采用粉煤热解装置进行分段热解,在粉煤热解过程中会产生大量的含尘荒煤气。目前现有的处理方式是将含尘荒煤气通过多级高温除尘器进行除尘,然后将细煤粉再进行处理。由于这些细煤粉粒度较细,单独外售不利于运输,且极易发生细煤粉爆炸;混到热解后的提质煤中则极易造成掺混不均、加湿不匀、运输过程中形成细煤粉污染等,因此如何对这些粉煤进行回收利用,避免资源浪费,是粉煤热解行业中亟需解决的技术问题。

技术实现要素:

4.为解决现有技术存在的技术问题,本实用新型提供了一种结构简单,使用方便,能够有效提高粉煤利用率,充分利用有效资源的粉煤热解用细煤粉回收再利用系统。

5.为实现上述目的,本实用新型所采用的技术方案为一种粉煤热解用细煤粉回收再利用系统,包括粉煤热解装置、高温粗除尘器及高温精除尘器,其特征在于:所述高温粗除尘器和高温精除尘器的底部出料口分别安装有第一细煤粉收集罐,所述第一细煤粉收集罐的底部出灰口分别与螺旋输送器相连接,所述螺旋输送器的出料口安装有第二细煤粉收集罐,所述第二细煤粉收集罐的出料口通过冷却器与煤粉喷吹装置相连接,所述煤粉喷吹装置的进气孔连接有第一烟气增压器,所述煤粉喷吹装置的出料口通过管道与工艺加热炉相连解,所述粉煤热解装置排出的低温烟气经除尘器过滤后进入第二烟气增压器,经所述第二烟气增压器增压后的烟气,一部分烟气进入脱硫脱销系统,另一部分通过烟气回用管路进入第一烟气增压器,且所述烟气回用管路上还设置有调温管路,所述调温管路与工艺加热炉的烟气室相连接,所述烟气回用管路和调温管路上分别设置有控制阀,所述工艺加热炉产生的烟气与调温管路的烟气混合后进入粉煤热解装置。

6.优选的,所述粉煤热解装置为粉煤热解回转窑,所述工艺加热炉产生的烟气与调温管路的烟气混合后进入粉煤热解回转窑做热源。

7.优选的,所述粉煤热解装置的出料口还安装有换热器,所述工艺加热炉产生的烟气与调温管路的烟气混合后进入所述换热器内与固体物料进行热交换,使固体物料进行二

次热解,经所述换热器换热后的烟气进入粉煤热解回转窑做热源,固体物料热解产生的荒煤气进入高温粗除尘器,然后进入高温精除尘器。

8.优选的,所述粉煤热解装置的出料口还安装有换热器,所述工艺加热炉产生的烟气与调温管路的烟气混合后,一部分混合烟气进入粉煤热解回转窑的热解段,另一部分进入所述换热器与固体物料进行热交换,使固体物料进行二次热解,经所述换热器换热后的烟气进入粉煤热解回转窑的干燥段,固体物料产生的含尘荒煤气进入高温粗除尘器。

9.优选的,所述第二细煤粉收集罐的出料口通过冷却器与煤粉喷吹装置相连接。

10.与现有技术相比,本实用新型具有以下技术效果:

11.1、本发明结构简单,设计合理,采用将除尘后的细煤粉与粉煤热解装置排出的低温烟气进行混合,进入工艺加热炉燃烧,利用高温除尘灰作为加热炉燃料。首先从工艺安全角度考虑,除尘灰粒径小、不易调湿、易扬尘达到爆炸极限,同时挥发分相对较高,易自燃,形成安全隐患;其次,除尘细煤粉的灰分较高,混入产品中,影响产品质量;再次,粉煤热解装置排出的低温烟气做除尘细煤粉的喷吹介质,氧含量低,比常规用空气做喷吹介质更安全;最后,本项目除尘所得细煤粉温度较高,若将除尘灰作为产品必须将其由高温冷却至常温,若将其作为加热炉燃料,则可以不用冷却,或者冷却到200摄氏度左右,利用粉煤热解装置排出的低温烟气输送至加热炉,能量利用更合理。

12.2、本发明利用系统自产的高温除尘灰作为燃料,不仅实现系统物料的自循环,而且节省了制粉系统的投资。

13.3、本发明高温除尘灰本身温度较高,带有热量,直接将其送入燃烧系统,节约能量。

14.4、本发明热利用后的烟气作为惰性气体输送介质,实现了烟气的循环利用,增加了气力输送系统的安全性,同时提高了细煤粉的燃烧性,有利于降低加热炉出口烟气的氧含量,减少对后序系统的氧化腐蚀,有利于设备长周期运行。

附图说明

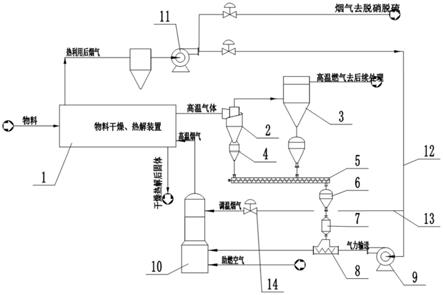

15.图1为本实用新型实施例一的结构示意图。

16.图2为本实用新型实施例二的结构示意图。

17.图3为本实用新型实施例三的结构示意图。

18.图4为本实用新型实施例四的结构示意图。

具体实施方式

19.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.实施例一

21.如图1所示,一种粉煤热解荒煤气中所含细煤粉的回收再利用系统,包括粉煤热解装置1、高温粗除尘器2及高温精除尘器3,高温粗除尘器2和高温精除尘器3的底部出料口分别安装有第一细煤粉收集罐4,第一细煤粉收集罐4的底部出灰口分别与螺旋输送器5相连接,螺旋输送器5的出料口安装有第二细煤粉收集罐6,第二细煤粉收集罐6的出料口通过冷

却器7与煤粉喷吹装置8相连接,煤粉喷吹装置8的进气孔连接有第一烟气增压器9,煤粉喷吹装置8的出料口通过管道与工艺加热炉10相连解,粉煤热解装置8排出的低温烟气经除尘器过滤后进入第二烟气增压器11,经第二烟气增压器11增压后的烟气,一部分烟气进入脱硫脱销系统,另一部分通过烟气回用管路12进入第一烟气增压器9,且烟气回用管路12上还设置有调温管路13,调温管路13与工艺加热炉10的烟气室相连接,烟气回用管路12和调温管路13上分别设置有控制阀14,工艺加热炉10产生的烟气与调温管路13的烟气混合后进入粉煤热解装置1做热源。

22.本实施例采用将除尘后的细煤粉输送至煤粉喷吹装置内,利用粉煤热解装置排出的低温烟气经增压后在粉料喷吹装置与细煤粉混合,然后输送至工艺加热炉内进行燃烧,燃烧产生的高温烟气在与调温管路输送的低温烟气进行混合,调节烟气温度,输送至粉煤热解装置做热源。

23.实施例二

24.如图2所示,粉煤热解装置1为粉煤热解回转窑,工艺加热炉产生的烟气与调温管路的烟气混合后进入粉煤热解回转窑的热解段。其余与实施例一相同。

25.实施例三

26.如图3所示,粉煤热解装置1的出料口还安装有换热器15,工艺加热炉10产生的烟气与调温管路的烟气混合后进入换热器15换热器内与固体物料进行热交换,使固体物料进行二次热解,经换热器15换热后的烟气进入粉煤热解回转窑的热解段,固体物料热解的产生的含尘荒煤气进入高温粗除尘器,然后进入高温精除尘器。其余与实施例二相同。

27.本实施例通过在粉煤热解装置的出料口安装换热器,将工艺加热炉产生的烟气与换热器的烟气进行热交换,使固体物料进行二次热解,同时调节烟气的温度,然后再进入粉煤热解回转窑的热解段。

28.实施例四

29.如图4所示,粉煤热解装置1的出料口还安装有换热器15,工艺加热炉产生的烟气与调温管路的烟气混合后,一部分混合烟气进入粉煤热解回转窑的热解段,另一部分进入换热器内与固体物料进行热交换,使固体物料进行二次热解,经换热器换热后的烟气进入粉煤热解回转窑的干燥段,换热器的产生的废烟气进入高温粗除尘器。其余与实施例二相同。

30.本实施例中充分考虑换热后的烟气温度,当换热后的温度不足以热解时,工艺加热炉产生的一部分烟气进入换热器换热,换热后的烟气直接进入粉煤热解回转窑的干燥段进行干燥,工艺加热炉产生的另一部分烟气直接进入粉煤热解回转窑的热阶段做热解热源。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包在本实用新型范围内。