1.本实用新型是关于环保技术领域,特别是关于一种费托渣蜡的资源化利用和高效分离系统。

背景技术:

2.煤炭清洁化利用是我国重要的能源发展战略,我国资源分布状况决定了煤炭占能源消费的主体地位,费托合成作为煤炭间接液化的重要反应,以合成气(co+h2)为原料,在铁系或钴系催化剂的作用下,能够将煤炭高效转化成各种液态烃类燃料。在费托合成的众多工艺流程中,浆态床反应器因其传热传质效果好、反应压降低,以及较低的投资成本以及催化剂可在线装卸等特点而被广泛应用。

3.然而,采用浆态床费托合成技术的催化剂比较容易失活和流失,由于催化剂的孔隙率较高,比表面积大,密度也与费托蜡十分接近,因此,失活和流失的催化剂通常与液态费托重质蜡混合在一起,虽然经过费托合成反应器内部排蜡系统和外部蜡过滤精制系统的过滤、回收处理后,大部分液态重质蜡可以回收利用,但仍有约40%

‑

60%的重质蜡在催化剂表面附着,无法得到有效、快捷处理。此外,由于采用浆态床费托合成技术的催化剂剂颗粒粒径介于1~200 μm之间,在反应过程中常因磨损而导致催化剂颗粒破碎,最终产品蜡中混杂的催化剂粒径会逐步超细化、达到亚微米级,极难通过常规分离方法将其与液态费托重质蜡分离。

4.目前,国内各大煤化工厂主要采用焚烧热解后填埋的方法来进行处置,对于百万吨级煤化工厂而言,每年造成数万吨的重质蜡资源浪费,而国内外研究文献报道的主要渣蜡处置方法所采用的方式也仅限于高温热解、高温过滤后分馏、使用提取剂单级提取后分馏、使用电磁场进行分离等,这些工艺方案耗能高、分离难、分离效果差,较难实现实际应用。因此,需要开发一种新的方法来实现费托渣蜡的资源化利用和高效分离,从而最大程度减少或解决含蜡滤渣的资源浪费,加快实现费托蜡渣处理的无害化和资源的集约化,满足现代煤化工产业绿色、环保发展的实际要求。

5.公开于该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

6.本实用新型的目的在于提供一种费托渣蜡的资源化利用和高效分离系统,其能够解决现有技术的上述问题。

7.为实现上述目的,本实用新型提供了一种费托渣蜡的资源化利用和高效分离系统,包括:破碎装置,其用于收集渣蜡并使渣蜡破碎成颗粒状;预混罐,其输入端通过输送管路与破碎装置的输出端相连接,预混罐用于对破碎成颗粒状的渣蜡和萃取溶剂进行常温预混;一级萃取罐,其输入端通过输送管路与预混罐的输出端相连接,用于进行一级萃取;第

一卧螺式离心机,其输入端通过输送管路与一级萃取罐的输出端相连接;二级萃取罐,其输入端通过输送管路与第一卧螺式离心机的输出端相连接,用于进行二级萃取;第二卧螺式离心机,其输入端通过输送管路与二级萃取罐的输出端相连接;错流式陶瓷膜过滤器,其输入端通过输送管路分别与第一卧螺式离心机和第二卧螺式离心机的输出端相连接,分别用于接收一级萃取和二级萃取的离心清液;富蜡溶液储存罐,其输入端通过输送管路与错流式陶瓷膜过滤器的输出端相连接;精馏塔,其输入端通过输送管路与富蜡溶液储存罐的输出端相连接;以及费托蜡储存罐,其通过输送管路与精馏塔的一输出端相连接,费托蜡储存罐用于接收和储存费托蜡。

8.在一优选实施方式中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐以及输送管路均设有伴热装置。

9.在一优选实施方式中,一级萃取罐和二级萃取罐的温度为50

‑

110℃。

10.在一优选实施方式中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为60

‑

100℃。

11.在一优选实施方式中,第一卧螺式离心机和第二卧螺式离心机的转鼓直径为240

‑

1120mm,转鼓长度为980

‑

2580mm,最高转速为1250

‑

5400r/min。

12.在一优选实施方式中,错流式陶瓷膜过滤器所用的陶瓷膜孔径为0.1

‑

2μm。

13.在一优选实施方式中,预混罐、一级萃取罐、二级萃取罐、富蜡溶液储存罐和费托蜡储存罐中均设置有搅拌器。

14.在一优选实施方式中,预混罐上还设置有带有开关阀的管线,管线用于通入惰性气体,以使渣蜡在加压条件下进入一级萃取罐中。

15.在一优选实施方式中,萃取溶剂为正己烷、正庚烷、正辛烷、石油醚、石脑油、碳酸二甲酯中的一种或几种。

16.在一优选实施方式中,渣蜡通过破碎装置破碎为粒径小于0.5cm的颗粒状。

17.与现有技术相比,根据本实用新型的费托渣蜡的资源化利用和高效分离系统具有如下优点:

18.(1)本实用新型采用两个卧螺式离心机加错流式陶瓷膜分离器双级分离,分离后的富蜡溶液杂质很少,经精馏塔馏出溶剂后可获得品质极高的费托蜡,具有较高的经济价值。

19.(2)本实用新型采用二级萃取以及合适的萃取溶剂,在相对较低的温度下即可完成费托蜡与费托催化剂的高效分离,耗能较低。回收得到的费托催化剂蜡含量不超过1.8%,内部孔结构及活性均未受到影响,仍可按照一定比例与新催化剂掺混后继续用于浆态床反应器。

20.(3)富蜡溶液中的萃取溶剂经精馏塔馏出后可循环利用,不会形成二次污染。

附图说明

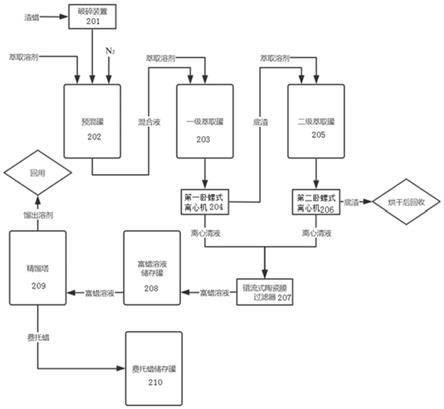

21.图1是根据本实用新型一实施方式的费托渣蜡的资源化利用和高效分离系统框图。

22.图2是根据本实用新型一实施方式的工艺流程图。

23.主要附图标记说明:

24.201

‑

破碎装置、202

‑

预混罐、203

‑

一级萃取罐、204

‑

第一卧螺式离心机、205

‑

二级萃取罐、206

‑

第二卧螺式离心机、207

‑

错流式陶瓷膜过滤器、208

‑

富蜡溶液储存罐、209

‑

精馏塔、210

‑

费托蜡储存罐。

具体实施方式

25.下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

26.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

27.图1是根据本实用新型一实施方式的费托渣蜡的资源化利用和高效分离系统框图。如图1所示,本实用新型的费托渣蜡的资源化利用和高效分离系统,包括:破碎装置201、预混罐202、一级萃取罐203、第一卧螺式离心机204、二级萃取罐205、第二卧螺式离心机206、错流式陶瓷膜过滤器207、富蜡溶液储存罐208、精馏塔209以及费托蜡储存罐210。破碎装置201用于收集渣蜡并使渣蜡破碎成颗粒状,优选的,使渣蜡破碎为粒径小于0.5cm的颗粒状。预混罐202的输入端通过输送管路与破碎装置201的输出端相连接,预混罐用于对破碎成颗粒状的渣蜡和萃取溶剂进行常温预混。一级萃取罐203的输入端通过输送管路与预混罐202的输出端相连接,以进行一级萃取。第一卧螺式离心机204的输入端通过输送管路与一级萃取罐203的输出端相连接,以进行第一次离心分离。二级萃取罐205的输入端通过输送管路与第一卧螺式离心机的204的输出端相连接,以进行二级萃取。第二卧螺式离心机206的输入端通过输送管路与二级萃取罐205的输出端相连接,以进行第二次离心分离。错流式陶瓷膜过滤器207的输入端通过输送管路分别与第一卧螺式离心机204和第二卧螺式离心机206的输出端相连接,分别用于接收一级萃取和二级萃取的离心清液。富蜡溶液储存罐208的输入端通过输送管路与错流式陶瓷膜过滤器207的输出端相连接。精馏塔209的输入端通过输送管路与富蜡溶液储存罐208的输出端相连接,费托蜡储存罐210通过输送管路与精馏塔209的一输出端相连接,费托蜡储存罐210用于接收和储存费托蜡。

28.进一步的,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐以及输送管路均设有伴热装置。其中,一级萃取罐和二级萃取罐的温度为50

‑

110℃,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为60

‑

100℃。

29.进一步的,第一卧螺式离心机和第二卧螺式离心机的转鼓直径为240

‑

1120mm,转鼓长度为980

‑

2580mm,最高转速为1250

‑

5400r/min。

30.进一步的,错流式陶瓷膜过滤器所用的陶瓷膜孔径为0.1

‑

2μm。

31.进一步的,预混罐、一级萃取罐、二级萃取罐、富蜡溶液储存罐和费托蜡储存罐中均设置有搅拌器,并且预混罐上还设置有带有开关阀的管线,管线用于通入惰性气体,以使渣蜡在加压条件下进入一级萃取罐中。

32.如图2所示,采用本实用新型的费托渣蜡的资源化利用和高效分离系统回收费托合成渣蜡中重质蜡及催化剂的工艺过程包括如下步骤:

33.s1. 将渣蜡使用破碎装置破碎成颗粒状后与萃取溶剂按一定比例在预混罐中进行预混,得到混合液;

34.s2. 将混合液通过输送管路输送至一级萃取罐中进行一级萃取,完成一级萃取的混合液通过输送管路输入至第一卧螺式离心机进行离心分离,第一次离心分离后的底渣通过输送管路进入二级萃取罐中,第一次离心分离后的离心清液通过输送管路进入错流式陶瓷膜过滤器;

35.s3. 第一次离心分离后的底渣在二级萃取罐中完成二级萃取,经第二卧螺式离心分离机离心分离,第二次离心分离后的底渣烘干后回收,第二次离心分离后的离心清液通过输送管路进入错流式陶瓷膜过滤器;

36.s4. 经过错流式陶瓷膜过滤器过滤后获得的富蜡溶液通过输送管路进入富蜡溶液储存罐中储存;

37.s5. 富蜡溶液经由富蜡溶液储存罐通过输送管路进入精馏塔,馏出溶剂回收循环利用,底部费托蜡通过输送管路进入费托蜡储罐中储存。

38.上述方案中,萃取溶剂为正己烷、正庚烷、正辛烷、石油醚、石脑油、碳酸二甲酯中的一种或几种。

39.进一步的,步骤s1中,将费托渣蜡通过破碎装置破碎为粒径小于0.5cm的颗粒状后在预混罐中与萃取溶剂按质量比例为1:10

‑

1:1进行常温预混,之后通过氮气压入一级萃取罐中,并补加溶剂至固液比例为1:10

‑

1:2。步骤s3中,第一次离心分离后的底渣在二级萃取罐中补充溶剂至固液比例为1:10

‑

1:1,进行二次萃取。

40.进一步的,步骤s2和s3中一级萃取罐和二级萃取罐的温度为50

‑

110℃,升温搅拌时间为40

‑

90min,步骤s2、s3、s4和s5中的输送管路的伴热温度为60

‑

100℃,第一卧螺式离心机和第二卧螺式离心机的转鼓直径为240

‑

1120mm,转鼓长度为980

‑

2580mm,最高转速为1250

‑

5400r/min,错流式陶瓷膜过滤器所用的陶瓷膜孔径为0.1

‑

2μm。

41.下面实施例中具体介绍回收费托合成渣蜡中重质蜡及催化剂的具体工艺过程:

42.实施例1:

43.将100kg费托渣蜡样品(含蜡44.33%)使用破碎装置破碎为直径小于0.5cm颗粒状后在预混罐中与正庚烷按质量比例为1:10进行常温预混,之后通过氮气压入一级萃取罐中。开启加热至温度升至80℃,搅拌60min后,开启一级萃取罐排液阀门,将混合液注入第一卧螺式离心机(转鼓直径1120mm,转鼓长度2580,离心转速1250r/min),经第一次离心分离后的底渣通过通过输送管路转移至二级萃取罐,第一次离心分离后的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐储存。第一次离心分离后的底渣在二级萃取罐中补充至正庚烷至固液比例为1:5,开启加热至温度升至80℃搅拌40min后,开启二级萃取罐排液阀门,将混合液注入第二卧螺式离心机(转鼓直径1120mm,转鼓长度2580,离心转速1250r/min),经第二次离心分离后,底渣经干燥后回收,质量50.36kg,主要成分为费托催化剂,含蜡量1.1%,费托催化剂回收率89.47%,第二次离心分离后的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐。富蜡溶液经由储罐进入精馏塔,馏出溶剂回收循环利用,正庚烷回收率95%,底部费托蜡进入费托蜡储罐

中储存,分离得到的液态费托蜡为无色透明液体,冷却至室温后为白色块状固体,无黑色催化剂粉末杂质存在,质量44.28kg,蜡含量99.8%,蜡回收率99.7%。其中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为60℃。

44.实施例2:

45.将100kg费托渣蜡样品(含蜡44.33%)使用破碎装置破碎为直径小于0.5cm颗粒状后在预混罐中与正己烷按质量比例为1:1进行常温预混,之后通过氮气压入一级萃取罐中。补加正己烷至固液比例为1:10后开启加热至温度升至50℃,搅拌90min后,开启一级萃取罐排液阀门,将混合液注入卧螺式离心机(转鼓直径240mm,转鼓长度980,离心转速5400r/min),经第一次离心分离后,底渣通过输送管路转移至二级萃取罐,第一次离心分离后的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为0.1μm)过滤后进入富蜡溶剂储存罐储存。经过第一次离心分离的底渣在二级萃取罐中补充正己烷至固液比例为1:2,开启加热至温度升至50℃搅拌90min后,开启二级萃取罐排液阀门,将混合液注入第二卧螺式离心机(转鼓直径240mm,转鼓长度980,离心转速5400r/min),经第二次离心分离后,底渣经干燥后回收,质量51.17kg,主要成分为费托催化剂,含蜡量1.8%,费托催化剂回收率90.26%,第二次离心分离后的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为0.1μm)过滤后进入富蜡溶剂储存罐。富蜡溶液经由储罐进入精馏塔,馏出溶剂回收循环利用,正己烷回收率94%,底部费托蜡进入费托蜡储罐中储存,分离得到的液态费托蜡为无色透明液体,冷却至室温后为白色块状固体,无黑色催化剂粉末杂质存在,质量44.37kg,蜡含量99.5%,蜡回收率99.6%。其中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为80℃。

46.实施例3:

47.将100kg费托渣蜡样品(含蜡44.33%)使用破碎装置破碎为直径小于0.5cm颗粒状后在预混罐中与正庚烷按质量比例为1:1进行常温预混,之后通过氮气压入一级萃取罐中。开启加热至温度升至80℃,搅拌60min后,开启一级萃取罐排液阀门,将混合液注入第一卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第一次离心分离后,残渣通过密闭管道转移至二级萃取罐,第一次离心分离后的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为2μm)过滤后进入富蜡溶剂储存罐储存。经过第一次离心分离后的底渣在二级萃取罐中补充正庚烷至固液比例为1:10,开启加热至温度升至80℃搅拌60min后,开启二级萃取罐排液阀门,将混合液注入第二卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第二次离心分离后,底渣经干燥后回收,主要成分为费托催化剂,质量49.29kg,主要成分为费托催化剂,含蜡量1.6%,费托催化剂回收率87.12%,离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为2μm)过滤后进入富蜡溶剂储存罐。富蜡溶液经由储罐进入精馏塔,馏出溶剂回收循环利用,正庚烷回收率94%,底部费托蜡进入费托蜡储罐中储存,分离得到的液态费托蜡为无色透明液体,冷却至室温后为白色块状固体,无黑色催化剂粉末杂质存在,蜡含量为质量44.33kg,蜡含量99.5%,蜡回收率99.5%。其中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为80℃。

48.实施例4:

49.将100kg费托渣蜡样品(含蜡44.33%)使用破碎装置破碎为直径小于0.5cm颗粒状后在预混罐中与正庚烷按质量比例为1:5进行常温预混,之后通过氮气压入一级萃取罐中。补加正庚烷至固液比例为1:10后开启加热至温度升至80℃,搅拌60min后,开启一级萃取罐排液阀门,将混合液注入第一卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第一次离心分离后,残渣通过密闭管道转移至二级萃取罐,离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐储存。经过第一次离心分离后的底渣在二级萃取罐中补充正庚烷至固液比例为1:2,开启加热至温度升至80℃搅拌60min后,开启二级萃取罐排液阀门,将混合液注入第二卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第二次离心分离后,底渣经干燥后回收,主要成分为费托催化剂,质量50.98kg,主要成分为费托催化剂,含蜡量1.5%,费托催化剂回收率90.20%,第二次离心分离后离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐。富蜡溶液经由储罐进入精馏塔,馏出溶剂回收循环利用,正庚烷回收率93%,底部费托蜡进入费托蜡储罐中储存,分离得到的液态费托蜡为无色透明液体,冷却至室温后为白色块状固体,无黑色催化剂粉末杂质存在,质量44.42kg,蜡含量99.6%,蜡回收率99.8%。其中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为80℃

50.实施例5:

51.将100kg费托渣蜡样品(含蜡44.33%)使用破碎装置破碎为直径小于0.5cm颗粒状后在预混罐中与正辛烷按质量比例为1:5进行常温预混,之后通过氮气压入一级萃取罐中。补加正辛烷至固液比例为1:10后开启加热至温度升至80℃,搅拌60min后,开启一级萃取罐排液阀门,将混合液注入第一卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第一次离心分离后,底渣通过密闭管道转移至二级萃取罐,第一次离心分离后离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐储存。经过第一次离心分离后的底渣在二级萃取罐中补充正辛烷至固液比例为1:5,开启加热至温度升至80℃搅拌60min后,开启二级萃取罐排液阀门,将混合液注入第二卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经离心分离后,底渣经干燥后回收,主要成分为费托催化剂,质量48.68kg,主要成分为费托催化剂,含蜡量1.7%,费托催化剂回收率85.96%,离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐。富蜡溶液经由储罐进入精馏塔,馏出溶剂回收循环利用,正辛烷回收率94%,底部费托蜡进入费托蜡储罐中储存,分离得到的液态费托蜡为无色透明液体,冷却至室温后为白色块状固体,无黑色催化剂粉末杂质存在,质量40.75kg,蜡含量99.3%,蜡回收率91.3%。其中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为100℃。

52.实施例6:

53.将100kg费托渣蜡样品(含蜡44.33%)使用破碎装置破碎为直径小于0.5cm颗粒状后在预混罐中与石油醚按质量比例为1:5进行常温预混,之后通过氮气压入一级萃取罐中。补加石油醚至固液比例为1:10后开启加热至温度升至70℃,搅拌60min后,开启一级萃取罐排液阀门,将混合液注入第一卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第一次离心分离后,底渣通过密闭管道转移至二级萃取罐,第一次离心分离

后离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐储存。经过一级萃取后的底渣在二级萃取罐中补充石油醚至固液比例为1:5,开启加热至温度升至70℃搅拌60min后,开启二级萃取罐排液阀门,将混合液注入第二卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第二次离心分离后,底渣经干燥后回收,主要成分为费托催化剂,质量48.97kg,主要成分为费托催化剂,含蜡量1.6%,费托催化剂回收率86.56%,第二次离心分离的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐。富蜡溶液经由储罐进入精馏塔,馏出溶剂回收循环利用,石油醚回收率93%,底部费托蜡进入费托蜡储罐中储存,分离得到的液态费托蜡为无色透明液体,冷却至室温后为白色块状固体,无黑色催化剂粉末杂质存在,质量42.99kg,蜡含量99.5%,蜡回收率96.5%。其中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为70℃。

54.实施例7:

55.将100kg费托渣蜡样品(含蜡44.33%)使用破碎装置破碎为直径小于0.5cm颗粒状后在预混罐中与石脑油按质量比例为1:5进行常温预混,之后通过氮气压入一级萃取罐中。补加石脑油至固液比例为1:10后开启加热至温度升至110℃,搅拌60min后,开启一级萃取罐排液阀门,将混合液注入第一卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第一次离心分离后,底渣通过密闭管道转移至二级萃取罐,第一次离心分离的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐储存。经过第一次离心分离后的底渣在二级萃取罐中补充石脑油至固液比例为1:5,开启加热至温度升至110℃搅拌60min后,开启二级萃取罐排液阀门,将混合液注入卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第二次离心分离后,底渣经干燥后回收,主要成分为费托催化剂,质量50.71kg,主要成分为费托催化剂,含蜡量1.3%,费托催化剂回收率89.91%,第二次离心分离的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐。富蜡溶液经由储罐进入精馏塔,馏出溶剂回收循环利用,石脑油回收率91%,底部费托蜡进入费托蜡储罐中储存,分离得到的液态费托蜡为无色透明液体,冷却至室温后为白色块状固体,无黑色催化剂粉末杂质存在,质量39.82kg,蜡含量99.4%,蜡回收率89.3%。其中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为90℃。

56.实施例8:

57.将100kg费托渣蜡样品(含蜡44.33%)使用破碎装置破碎为直径小于0.5cm颗粒状后在预混罐中与碳酸二甲酯按质量比例为1:5进行常温预混,之后通过氮气压入一级萃取罐中。补加碳酸二甲酯至固液比例为1:10后开启加热至温度升至60℃,搅拌60min后,开启一级萃取罐排液阀门,将混合液注入第一卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经离心分离后,底渣通过密闭管道转移至二级萃取罐,第一次离心分离的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐储存。经过第一次离心分离后的底渣在二级萃取罐中补充碳酸二甲酯至固液比例为1:5,开启加热至温度升至60℃搅拌60min后,开启二级萃取罐排液阀门,将混合液注入第二卧螺式离心机(转鼓直径520mm,转鼓长度1560,离心转速3500r/min),经第二次离心分离后,底渣经干

燥后回收,主要成分为费托催化剂,质量49.20kg,主要成分为费托催化剂,含蜡量1.4%,费托催化剂回收率87.14%,第二次离心分离的离心清液经错流式陶瓷膜过滤器(陶瓷膜孔径为1μm)过滤后进入富蜡溶剂储存罐。富蜡溶液经由储罐进入精馏塔,馏出溶剂回收循环利用,碳酸二甲酯回收率92%,底部费托蜡进入费托蜡储罐中储存,分离得到的液态费托蜡为无色透明液体,冷却至室温后为白色块状固体,无黑色催化剂粉末杂质存在,质量42.73kg,蜡含量99.5%,蜡回收率95.9%。其中,一级萃取罐、第一卧螺式离心机、二级萃取罐、第二卧螺式离心机、错流式陶瓷膜过滤器、富蜡溶液储存罐、费托蜡储存罐之间的输送管路的伴热温度为60℃。

58.前述对本实用新型的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本实用新型限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本实用新型的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本实用新型的各种不同的示例性实施方案以及各种不同的选择和改变。本实用新型的范围意在由权利要求书及其等同形式所限定。