1.本发明涉及一种焦炭,特别是涉及一种具有多级孔结构的焦炭。本发明的多级孔焦炭可以应用于低阶煤分质转化过程中高温含尘含油煤热解荒煤气的原位除尘和轻质化处理。

背景技术:

2.采用热解技术从煤中提取焦油和高附加值化学品,是煤炭高效高价值清洁利用的主要发展方向之一。

3.粉煤热解工艺中,荒煤气在工艺管道的输送过程中容易夹带粉尘颗粒;同时,荒煤气中的重质组分沥青比重较大,在颗粒物介质的作用下,极易发生自催化作用形成积碳。

4.由于上述这些原因,容易造成工艺管道的堵塞,并使得后续的油尘分离更加困难,从而制约了含尘含油高温煤热解荒煤气高效低阻复合除尘技术的发展。诸多粉煤热解工艺停滞不前的根本原因就在于无法解决高温荒煤气的粉尘脱除和积碳问题。

5.含尘含油高温煤热解荒煤气的除尘技术已成为粉煤热解工艺工业化过程中亟需解决的关键问题。颗粒床除尘技术具有广阔的发展前景,常见的颗粒床过滤介质主要包括有煤颗粒、半焦、石英砂、石灰石、压制成型的氧化硅、氧化铝球等。但由于荒煤气中的重质组分多且难以处理,在颗粒床除尘过程中容易冷凝析出,造成积碳、结焦、凝结粉尘,致使颗粒床无法长时间稳定运行。

6.基于“以碳抑碳”思路,开发研制一种具有催化裂解作用的碳基颗粒床过滤介质,实现焦油轻质化与粉尘的协同脱除,对颗粒床除尘技术在高温含油含尘煤热解荒煤气除尘领域的工业化应用具有重要意义。

7.目前对焦油具有催化裂解作用的碳基催化剂主要有半焦和活性炭。大部分半焦和活性炭主要以微孔为主,而在煤热解焦油中的大分子多环芳烃相对较多,微孔限制了这些大分子的扩散,容易形成积碳。表面积碳的生成会减少催化剂表面活性位点的数量,不利于重质焦油的催化裂解,更不利于颗粒床的稳定运行。

8.基于上述现状,开发研制一种具有催化裂解作用且性能优于半焦和活性炭的多级孔多活性位点碳基材料,应用于高温含油含尘煤热解荒煤气的高效除尘,具有重要的现实意义。

技术实现要素:

9.本发明的目的是针对含尘含油高温煤热解荒煤气中焦油重质组分多,容易结焦、凝结粉尘、堵塞管路的问题,提供一种含或不含金属活性位点的多级孔焦炭,以其作为颗粒床过滤介质,在颗粒床除尘过程中同步实现焦油的原位轻质化,提高荒煤气的流动性,解决低阶粉煤热解工艺中的油尘堵塞问题。

10.本发明首先提供了一种简单可行的多级孔焦炭的制备方法,通过全新的工艺方法,制备出了一种具有催化裂解作用的含或不含金属活性位点的多级孔焦炭,以其作为颗

粒床过滤介质。

11.本发明所述的多级孔焦炭的制备方法是以低等级物质热解制备得到留有部分挥发物的低等级物质半焦,再以低等级物质半焦负载或不负载金属作为原料,采用配煤炼焦的方式,配入具有高粘结指数的粘结性煤,高温炭化制备多级孔焦炭。

12.经实验验证,采用本发明上述方法制备的多级孔焦炭,能显著裂解煤热解焦油中沸点>360℃的沥青等大分子化合物,降低焦油中>3环的多环芳烃的相对含量,提高焦油中轻质焦油的含量和轻油产率,增大焦油在颗粒床除尘系统中的流动性。

13.具体地,本发明所述的多级孔焦炭的制备方法包括以下步骤:1)在550~650℃隔绝空气的条件下对低等级物质进行热解,制备得到低等级物质半焦,并破碎筛选出粒径0.10~1.00mm的低等级物质半焦作为原料;2)选取粒径小于3.00mm的粘结性煤为配煤,与上述低等级物质半焦充分捏合,隔绝空气升温至900~1000℃炭化制备多级孔焦炭。

14.更具体地,本发明所述的多级孔焦炭的制备方法还可以包括以下步骤:1)在550~650℃隔绝空气的条件下对低等级物质进行热解,制备得到低等级物质半焦,并破碎筛选出粒径0.10~1.00mm的低等级物质半焦作为原料;2)以所述低等级物质半焦与金属前驱体溶液混合浸渍,干燥后在隔绝空气的条件下于550~650℃焙烧得到负载金属的低等级物质半焦;3)选取粒径小于3.00mm的粘结性煤为配煤,与上述负载金属的低等级物质半焦充分捏合,隔绝空气升温至900~1000℃炭化制备多级孔焦炭。

15.本发明用以制备多级孔焦炭的原料中,所述的低等级物质是生物质或高挥发分的低阶煤,由此分别制备生物质半焦和低阶煤半焦原料。

16.其中,所述的生物质是指农林业生产过程中的农产品加工下脚料和农林废弃物等。具体地,可以包括但不限于是农作物秸秆、玉米芯、稻壳、果壳、零散木材和木屑等。

17.进而,所述的高挥发分的低阶煤主要是指挥发分含量在40~65wt.%的褐煤或长焰煤等。

18.在本发明热解得到的低等级物质半焦中,依然保留有3~7wt.%的挥发分。这些挥发分在后续的高温炼焦过程中释放,形成了多级孔焦炭的微孔结构。此外,挥发分释放后,半焦的体积会缩小,与配入的粘结性煤之间形成部分间隙孔,从而丰富了多级孔焦炭中的孔结构。

19.本发明用以制备多级孔焦炭的原料中,所述具有高粘结指数的粘结性煤优选为粘结性较高的肥煤和/或焦煤。更具体地,所述具有高粘结指数的粘结性煤是粘结指数为85~110的肥煤和/或焦煤。

20.进一步地,本发明在进行配煤炼焦时,所述低等级物质半焦占到低等级物质半焦与配煤总质量的10~30wt.%。

21.本发明用以制备多级孔焦炭的原料中,所述金属前驱体优选采用金属的硝酸盐,包括但不限于是硝酸镍、硝酸钴、硝酸钼、硝酸铁、硝酸钙中的任意一种,或几种的任意比例混合。

22.进一步地,本发明在采用负载金属的低等级物质半焦进行配煤炼焦时,多级孔焦炭中负载的金属质量占低等级物质半焦与配煤总质量的1~2wt.%。

23.本发明多级孔焦炭的制备方法中,具体是将低等级物质在隔绝空气的条件下,以5~20℃/min的升温速率升温至550~650℃恒温热解1~1.5h,以制备低等级物质半焦。

24.本发明多级孔焦炭的制备方法中,更具体地,是将低等级物质半焦与金属前驱体溶液混合后,超声处理6~12h,100~120℃干燥后,于550~650℃焙烧1~1.5h,制备得到负载金属的低等级物质半焦。

25.本发明多级孔焦炭的制备方法中,更具体地,是将低等级物质半焦或负载金属的低等级物质半焦与粘结性煤在捏合机中混合25~45min,确保混合均匀后,在隔绝空气的条件下,以2~3℃/min的升温速率升温至900~1000℃恒温热解炭化1~1.5h制备多级孔焦炭。

26.本发明可以采用的配煤炼焦的方案可以有多种,例如,可以包括但不限于是:10~30wt.%生物质半焦或低阶煤半焦与70~90wt.%肥煤配合;10wt.%生物质半焦、10~20wt.%低阶煤半焦与70~80wt.%肥煤配合;10~30wt.%生物质半焦、30wt.%肥煤与40~60wt.%焦煤配合;低阶煤半焦30~40wt.%、肥煤30wt.%与焦煤30~40wt.%配合,等等。

27.本发明上述制备方法采用简单可行的工艺方法,通过调变低等级物质半焦的质量分数、金属负载量等工艺参数,有效控制、调变材料的孔结构及金属活性位点数量,制备得到了一种具有超大孔、大孔、中孔和微孔的多级孔焦炭,其中特别是包括了低等级物质半焦与粘结性煤之间在炼焦过程中形成的比较丰富的间隙孔。

28.因此,本发明提供了所述多级孔焦炭作为过滤介质,用于颗粒床或移动床除尘系统脱除煤热解荒煤气中粉尘的应用。

29.进而,本发明还提供了所述多级孔焦炭作为催化裂解煤热解荒煤气用催化剂,原位催化裂解煤热解荒煤气以改善焦油品质的应用。

30.更进一步地,本发明是提供了所述多级孔焦炭同时作为过滤介质和催化裂解煤热解荒煤气用催化剂,同步进行高温含尘含油煤热解荒煤气的除尘净化,以及催化裂解煤热解荒煤气实现焦油原位轻质化的应用。

31.在煤热解荒煤气的颗粒床过滤除尘过程中,本发明制备的多级孔焦炭有利于荒煤气中重质组分的催化裂解。本发明多级孔焦炭可以满足大分子焦油化合物在孔径分布方面的特殊需求,促进大分子焦油化合物在焦炭中的扩散,从而减少大分子化合物间的相互碰撞几率,增加活性位点与大分子化合物的接触几率,更好的催化裂解大分子焦油化合物,尤其是焦油中沸点>360℃的重质组分沥青,减少焦油中>3环的芳香烃化合物相对含量,实现焦油的轻质化,抑制和减少积碳生成,提高轻质焦油产率,改善焦油品质。

32.另外,本发明制备的多级孔焦炭还具有较好的机械强度和耐磨性,耐磨强度在95%以上。在煤热解荒煤气的颗粒床过滤除尘过程中,以其作为过滤介质不易磨损,可以有效抑制和缓解荒煤气在颗粒床除尘系统中的粉尘二次夹带问题,减少焦油中的粉尘含量,达到除尘净化热解荒煤气的目的。

33.进一步地,本发明的多级孔焦炭作为颗粒床过滤介质使用后,还可以回收利用,通过物理活化或者化学活化的方式制备成活性炭或活性焦产品,可用于煤气化过程中焦油的催化重整反应,净化气体,消除焦油;可用于焦炉烟气的脱硫脱硝;可作为吸附材料用于废水中cod和酚类的吸附;可作为双电层电容器的电极材料;以拓展焦炭的功能和应用。

附图说明

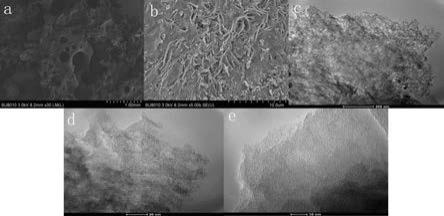

34.图1是实施例2制备多级孔焦炭的sem和tem图。

35.图2是实施例1~5制备多级孔焦炭的氮气等温吸

‑

脱附曲线。

36.图3是实施例1~5制备多级孔焦炭的xrd图。

37.图4是煤热解荒煤气经多级孔焦炭催化裂解后的热解产物分布图。

38.图5是煤热解荒煤气经多级孔焦炭催化裂解后的热解气产物分布图。

39.图6是煤热解荒煤气经多级孔焦炭催化裂解后的焦油中轻、重组分含量图。

40.图7是煤热解荒煤气经多级孔焦炭催化裂解后的焦油中轻油产率图。

41.图8是煤热解荒煤气经多级孔焦炭催化裂解后的焦油中>3环大分子芳香烃的相对含量图。

具体实施方式

42.下面结合附图和实施例对本发明的具体实施方式作进一步的详细描述。以下实施例仅用于更加清楚地说明本发明的技术方案,从而使本领域技术人员能很好地理解和利用本发明,而不是限制本发明的保护范围。

43.本发明实施例和对比例中涉及到的实验方法、生产工艺、仪器以及设备,其名称和简称均属于本领域内常规的名称,在相关用途领域内均非常清楚明确,本领域内技术人员能够根据该名称理解常规工艺步骤并应用相应的设备,按照常规条件或制造商建议的条件进行实施。

44.本发明实施例和对比例中使用的各种原料或试剂,并没有来源上的特殊限制,均为可以通过市售购买获得的常规产品。也可以按照本领域技术人员熟知的常规方法进行制备。

45.实施例1。

46.将产自山东济宁地区的玉米芯生物质破碎后,在隔绝空气的条件下,以10℃/min的升温速率升至650℃恒温热解1h,取出进行破碎、筛分,选取粒径小于0.60mm的产物,得到玉米芯半焦。

47.选取山西古交地区粘结指数为93的一种肥煤,经破碎、筛分,选取粒径小于3.00mm的煤粉作为粘结性配煤。

48.将粘结性配煤与玉米芯半焦以质量比1∶9在捏合机中混合30min后,在隔绝空气的条件下,以3℃/min的升温速率升至950℃恒温炭化1h,制备得到多级孔焦炭,记为10%

‑

bc。

49.实施例2。

50.将产自山东济宁地区的玉米芯生物质破碎后,在隔绝空气的条件下,以10℃/min的升温速率升至600℃恒温热解1.5h,取出进行破碎、筛分,选取粒径小于0.60mm的产物,得到玉米芯半焦。

51.选取山西古交地区粘结指数为95的一种肥煤,经破碎、筛分,选取粒径小于3.00mm的煤粉作为粘结性配煤。

52.将粘结性配煤与玉米芯半焦以质量比2∶8在捏合机中混合40min后,在隔绝空气的条件下,以3℃/min的升温速率升至1000℃恒温炭化1h,制备得到多级孔焦炭,记为20%

ꢀ‑

bc。

53.实施例3。

54.将产自山东济宁地区的玉米芯生物质破碎后,在隔绝空气的条件下,以15℃/min的升温速率升至650℃恒温热解1h,取出进行破碎、筛分,选取粒径小于0.90mm的产物,得到玉米芯半焦。

55.选取山西古交地区粘结指数为105的一种肥煤,经破碎、筛分,选取粒径小于3.00mm的煤粉作为粘结性配煤。

56.将粘结性配煤与玉米芯半焦以质量比3∶7在捏合机中混合35min后,在隔绝空气的条件下,以2.5℃/min的升温速率升至900℃恒温炭化1.5h,制备得到多级孔焦炭,记为30%

ꢀ‑

bc。

57.实施例4。

58.将产自山东济宁地区的玉米芯生物质破碎后,在隔绝空气的条件下,以20℃/min的升温速率升至550℃恒温热解1.5h,取出进行破碎、筛分,选取粒径小于0.50mm的产物,得到玉米芯半焦。

59.称取68.60g玉米芯半焦,101.28g fe(no3)3•

9h2o,加入到400ml去离子水中,搅拌10min,再将混合物超声处理12h后,于鼓风干燥箱中105℃下干燥。将干燥后混合物以15℃/min的升温速率升至650℃,在隔绝空气的条件下恒温焙烧1h,制备得到负载fe的玉米芯半焦。

60.选取山西古交地区粘结指数为110的一种肥煤,经破碎、筛分,选取粒径小于3.00mm的煤粉作为粘结性配煤。

61.将617.40g肥煤与82.60g负载fe的玉米芯半焦(玉米芯半焦68.60g,fe 14.00g)在捏合机中混合30min后,在隔绝空气的条件下,以2℃/min的升温速率升至950℃恒温炭化1h,制备得到含fe活性位点的多级孔焦炭,记为fe

‑

bc。

62.实施例5。

63.将产自山东济宁地区的玉米芯生物质破碎后,在隔绝空气的条件下,以5℃/min的升温速率升至650℃恒温热解1h,取出进行破碎、筛分,选取粒径小于1.00mm的产物,得到玉米芯半焦。

64.称取75.60g玉米芯半焦,34.69g ni(no3)2•

6h2o,加入到400ml去离子水中,搅拌10min,再将混合物超声处理8h后,于鼓风干燥箱中115℃下干燥。将干燥后混合物以15℃/min的升温速率升至650℃,在隔绝空气的条件下恒温焙烧1h,制备得到负载ni的玉米芯半焦。

65.选取山西古交地区粘结指数为106的一种肥煤,经破碎、筛分,选取粒径小于3.00mm的煤粉作为粘结性配煤。

66.将617.40g肥煤与82.60g负载ni的玉米芯半焦(玉米芯半焦75.60g,ni 7.00g)在捏合机中混合30min后,在隔绝空气的条件下,以2℃/min的升温速率升至900℃恒温炭化1.5h,制备得到含ni活性位点的多级孔焦炭,记为ni

‑

bc。

67.图1以20%

‑

bc为代表,给出了多级孔焦炭的sem和tem图。由a(10.0

µ

m)和b(1.00mm)的sem图看出,多级孔焦炭的孔结构不仅孔径较大而且数量也较多,主要是超大孔和大孔,且孔道间相互连通。在粘结性煤与低等级物质半焦的炼焦过程中,煤会经历软化;胶质体膨胀并形成气泡;气泡移动、合并和逸出;固化为半焦;半焦收缩为焦炭的过程,从而导致焦炭

中超大孔和大孔结构的形成,同时还可以看到煤焦与低等级物质焦之间的间隙孔结构,此部分孔对于多级孔焦炭的孔结构参数影响较大。c、d和e则分别是200nm、20nm和10nm尺度下的多级孔焦炭tem图像,可以看出,制备出的多级孔焦炭同时具有孔径在2~50nm范围的介孔和孔径大于50nm的大孔。

68.而根据图2的吸脱附曲线图可以看出,多级孔焦炭具有介孔和微孔结构。当相对压力为0~0.1时,10%

‑

bc、20%

‑

bc、30%

‑

bc、fe

‑

bc和ni

‑

bc的气体吸附量快速增加,表明其均具有发达的微孔结构;相对压力为0.1~0.9时,10%

‑

bc、20%

‑

bc、30%

‑

bc、fe

‑

bc和ni

‑

bc的气体吸附量分别有明显的增加趋势,说明介孔结构丰富。

69.图1和图2联合说明了本发明制备的焦炭具有多级孔结构。

70.从图3的多级孔焦炭xrd图中可以看出,金属fe以fe2o3的形式存在,金属ni以单质的形式存在,且分散性较好。这是由于碳基体在对镍金属的还原具有独特优势,导致ni以单质形式存在。

71.实施例6。

72.将产自山东济宁地区的稻壳生物质破碎后,在隔绝空气的条件下,以5℃/min的升温速率升至550℃恒温热解1h,取出进行破碎、筛分,选取粒径小于0.50mm的产物,得到稻壳半焦。

73.选取山西古交地区粘结指数为95的一种焦煤,经破碎、筛分,选取粒径小于3.00mm的煤粉作为粘结性配煤。

74.将粘结性配煤与稻壳半焦以质量比1∶9在捏合机中混合35min后,在隔绝空气的条件下,以2.5℃/min的升温速率升至1000℃恒温炭化1h,制备得到多级孔焦炭。

75.实施例7。

76.将产自山东济宁地区的稻壳生物质和一种挥发分含量为50.12wt.%的新疆低阶长焰煤分别破碎后,在隔绝空气的条件下,以10℃/min的升温速率升至600℃恒温热解1.5h,取出进行破碎、筛分,选取粒径小于0.80mm的产物,得到稻壳半焦和长焰煤半焦。

77.选取山西古交地区粘结指数为101的一种肥煤,经破碎、筛分,选取粒径小于3.00mm的煤粉作为粘结性配煤。

78.将粘结性配煤、稻壳半焦和长焰煤半焦以质量比1∶1∶9在捏合机中混合40min后,在隔绝空气的条件下,以3℃/min的升温速率升至900℃恒温炭化1.5h,制备得到多级孔焦炭。

79.应用例1。

80.选用粒径0.25~0.43mm的新疆淖毛湖地区长焰煤作为研究对象,以上述实施例1~5制备的多级孔焦炭同时作为煤热解荒煤气的过滤介质,使用热解反应装置考察其对煤热解产物分布及焦油轻质化行为的影响,此热解装置包含可装入过滤介质催化荒煤气反应的石英管部分。

81.量取60ml实施例1~5制备的多级孔焦炭,分别填充在热解反应装置中,将淖毛湖煤以1g/min的进料速率在600℃下快速热解,煤热解荒煤气经过多级孔焦炭床层原位催化裂解。收集到的焦油使用模拟蒸馏和gc

×

gc

‑

ms检测分析。

82.商业活性炭(ac)同样对煤热解荒煤气具有一定的催化裂解作用,因此以粒径3.00~4.00mm的商业活性炭作为对照,按照上述多级孔焦炭的试验方法进行对比试验。

83.根据图4的热解产物分布可以看出,与ac过滤介质比较,煤热解荒煤气经多级孔焦炭催化后,热解产物的分布均发生了改变,焦油产率均明显提高,热解气产率降低,而且水和积碳产率也均显著降低。证明本发明10%

‑

bc、20%

‑

bc、30%

‑

bc、fe

‑

bc和ni

‑

bc过滤介质对提高焦油产率,降低积碳产率,改善焦油品质起到了重要作用。

84.进而,由图5的热解气产物分布可以看出,荒煤气经多级孔焦炭催化后,热解气产物的分布也均发生了改变,其中h2和ch4的比例显著降低,说明多级孔焦炭可以通过活化气体小分子产生h自由基和ch

x

自由基,稳定焦油中的自由基,从而改变热解产物的分布,降低气体产率,提高焦油产率。

85.煤热解荒煤气经多级孔焦炭催化裂解后,焦油中的轻、重组分相对含量和轻油产率分别如图6和图7所示。与同样具有催化裂解作用的ac比较,本发明多级孔焦炭更有利于改善焦油品质,提高焦油中沸点<360℃轻质组分的含量,提高轻油产率,且具有fe/ni活性位点的多级孔焦炭作用更为显著。

86.同样,由图8焦油中>3环多环芳烃的含量可知,与ac比较,本发明多级孔焦炭更有利于降低焦油中多环芳烃含量,改善焦油品质,且具有fe/ni活性位点的多级孔焦炭对多环芳烃的裂解作用更为显著。

87.应用例2。

88.将应用例1使用后的过滤介质20%

‑

bc置于固定床反应器中,在流量1600ml/min的氮气气氛下,以10℃/min的升温速率升温至950℃恒温处理30min,然后再将氮气流量设为800ml/min,通入800ml/min的水蒸气活化70min,氮气气氛吹扫下降至室温,制备得到活性焦。

89.称取约1g活性焦置于150ml锥形瓶中,加入100ml焦化废水,在25℃恒温培养摇床中150rpm振荡120min。静止后,以0.45

µ

m微滤膜过滤,测定滤液的cod值。

90.经活性焦吸附后的焦化废水中的cod值远低于吸附前,cod去除率可达45%。证明本发明多级孔焦炭使用后能够回收应用于废水处理中,作为吸附材料吸附废水中的有机物。

91.本发明以上实施例并没有详尽叙述所有的细节,也不限制本发明仅为以上所述实施例。本领域普通技术人员在不脱离本发明原理和宗旨的情况下,针对这些实施例进行的各种变化、修改、替换和变型,均应包含在本发明的保护范围之内。