一种纳米氮化硼

‑

氧化铜润滑添加剂的制备方法

技术领域

1.本发明涉及功能复合材料技术领域,特别是一种纳米氮化硼

‑

氧化铜润滑添加剂的制备方法。

背景技术:

2.近些年来,随着润滑油在装备制造业中的广泛应用,其减摩抗磨性能也受到了极大的关注。其中作为润滑油中的核心组分,润滑添加剂的性能直接决定了在苛刻条件下润滑油性能的发挥。

3.随着人们对摩擦学认识的加深,如何提高润滑油的减摩抗磨性能,降低因摩擦带来的能量或物质损耗具有重要的经济意义和社会价值。纳米氧化铜微粒是复合材料当中最常用的抗磨添加剂之一,对转移膜的强度有增强作用。纳米颗粒具有比表面积大、粒子尺寸小、聚集密度低、等特殊性能使得其在摩擦过程中能发生摩擦化学反应进而增强其减摩抗磨作用。六方氮化硼(h

‑

bn)具有类石墨的层状结构,被称为白色石墨,具有优良的减摩抗磨性能,是常用的固体润滑剂之一。但是随着摩擦工况要求的提高,单一润滑添加剂已经不能满足当前技术进步的需求,发展复合润滑添加剂是提高润滑油减摩抗磨性能的有效途径。

技术实现要素:

4.本发明的目的是为了解决上述问题,设计了一种纳米氮化硼

‑

氧化铜润滑添加剂的制备方法。

5.实现上述目的本发明的技术方案为,一种纳米氮化硼

‑

氧化铜润滑添加剂的制备方法,包括如下步骤:(1)pda

‑

bnns的制备:配制三羟甲基氨基甲烷溶液置入三口烧瓶中,将bnns加入三羟甲基氨基甲烷溶液中,采用超声波清洗机使其均匀分散,功率为300~500w,时间为30~60min,然后再加入无水乙醇和盐酸多巴胺,搅拌、离心、洗涤,最后真空冷冻干燥得到pda

‑

bnns;其中,三羟甲基氨基甲烷、bnns和盐酸多巴胺的重量比为1:5~6:1~3;(2)f

‑

cuo的制备:将cuo和硅烷偶联剂kh550添加到无水乙醇中,采用超声波清洗机使其均匀分散,功率为300~500w,时间为120~180min,再加入去离子水,搅拌、离心、洗涤,最后真空冷冻干燥得到f

‑

cuo;其中,cuo与硅烷偶联剂kh550的重量比为1:15~25;(3)纳米氮化硼

‑

氧化铜的制备:三口烧瓶中配入dmf,将pda

‑

bnns加入到dmf中超声处理,超声处理采用超声波清洗机,其功率300~500w,时间40~60min,得到悬浮液,再加入0.1gf

‑

cuo超声处理,形成的均匀悬浮液,搅拌、离心、洗涤,最后真空冷冻干燥得到纳米氮化硼

‑

氧化铜润滑添加剂;其中,pda

‑

bnns与f

‑

cuo质量比为(1~10):1。

6.所述bnns为单层或少层,由所述h

‑

bn在超声波细胞粉碎机中剥离制备。少层指2~5层。超声波细胞粉碎机功率为300~500w,工作2~8h,将h

‑

bn剥离制备单层或少层bnns。

7.所述步骤(1)所述的搅拌为在室温下高速搅拌,搅拌时间5~8h;所述步骤(2)所述的搅拌为在70~90℃下搅拌,搅拌时间3~5h;所述步骤(3)所述的搅拌为在100~110℃下搅

拌,搅拌时间5~8h。

8.所述步骤(2)中cuo和硅烷偶联剂kh550是利用恒温超声波清洗机超声处理2~3h后,均匀分散在所述无水乙醇中。

9.所述步骤(1)、步骤(2)和步骤(3)所述的洗涤,是先采用去离子水洗涤3次,再用无水乙醇洗涤3次;也可只采用去离子水洗涤3~5次。

10.所述步骤(1)、步骤(2)和步骤(3)所述的真空冷冻干燥,是使用冷冻干燥机在零下60

‑

90℃下,冷冻干燥20~24h。

11.所述三羟甲基氨基甲烷溶液ph值为8~9。

12.本发明还提供了一种利用上述方法制备的纳米氮化硼

‑

氧化铜润滑添加剂作为润滑油添加剂在润滑油中应用,所述纳米氮化硼

‑

氧化铜润滑添加剂在润滑油中的重量占比为0.02~5%。

13.所述纳米氮化硼

‑

氧化铜润滑添加剂采用超声与剪切搅拌方式均匀分散于润滑油中。

14.所述润滑油为非极性的液体石蜡或硅油等基础油。

15.本发明的有益效果:(1)本发明所制备的纳米氮化硼

‑

氧化铜复合材料,具有良好的减摩抗磨性能,作为润滑油添加剂在液体石蜡等非极性基础油中分散性好,能有效降低摩擦系数和磨损率,具有稳定优良的摩擦学性能;(2)本发明制备方法所得产物,纳米氧化铜和氮化硼纳米颗粒粒度小且分布均匀,能有效的进入摩擦界面,起到减摩抗磨作用;氮化硼发挥其减摩性能的同时,纳米颗粒的介入也能增强润滑油的抗磨和修复性能;(3)本发明制备方法简单,所需原材料来源广泛,易操作,适合规模化广泛应用。

附图说明

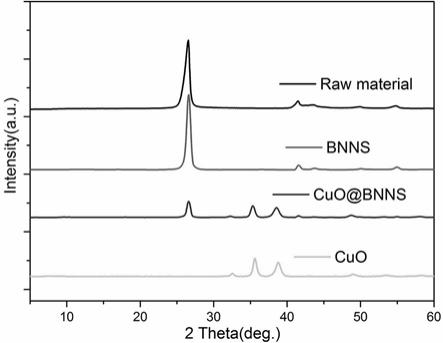

16.图1是本技术实施例1中所制备的纳米氮化硼

‑

氧化铜复合材料的xrd图;图2是本技术实施例1中所制备的纳米氮化硼

‑

氧化铜复合材料的红外谱图;图3是本技术实施例1中所制备的bnns及其复合材料的实物图;图4是本技术实施例1中制备的纳米氮化硼

‑

氧化铜复合材料的扫描电镜图;图5是实验例中钢球经样品摩擦后的表面形貌图;图6是实验例中各样品摩擦实验的摩擦系数和磨损率结果图。

具体实施方式

17.为使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施方式,对本发明进行进一步的详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。实施例中描述的纳米氮化硼

‑

氧化铜复合材料,也称为纳米氮化硼

‑

氧化铜润滑添加剂或纳米pda

‑

bnns@f

‑

cuo复合材料,pda

‑

bnns为氮化硼,f

‑

cuo为纳米氧化铜,bn为剥离的氮化硼纳米片。

18.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

19.实施例1(1)pda

‑

bnns的制备:h

‑

bn在超声波细胞粉碎机中剥离制备bnns,称取0.1211 g tris配制100ml溶液,三羟甲基氨基甲烷溶液ph值为8.5,将0.666g bnns放入装有100ml tris溶液的三口烧瓶中,采用超声波清洗机使其均匀分散,功率为500w,时间为50min,然后再加入33.4 ml无水乙醇和0.266g盐酸多巴胺,在室温下高速搅拌6h,再离心分离,洗涤,最后真空冷冻干燥得到pda

‑

bnns;(2)f

‑

cuo的制备:将0.2gcuo和4g硅烷偶联剂kh550添加到100g无水乙醇中,采用超声波清洗机使其均匀分散,功率为500w,时间为150min,再加入8g去离子水,在80℃下搅拌4h,再离心、洗涤,最后真空冷冻干燥得到f

‑

cuo;(3)纳米氮化硼

‑

氧化铜的制备:将0.1g pda

‑

bnns加入到盛有50mldmf的三口烧瓶中超声处理,得到悬浮液,超声处理采用超声波清洗机,其功率400w,时间50min,得到悬浮液,再加入0.03gf

‑

cuo超声处理,形成的均匀悬浮液在105℃下搅拌反应6h,再离心、洗涤,最后真空冷冻干燥得到纳米氮化硼

‑

氧化铜润滑添加剂;其中,pda

‑

bnns与f

‑

cuo质量比为1:1。

20.其中,所述bnns为单层或少层,由所述h

‑

bn在超声波细胞粉碎机中剥离制备。少层指2~5层。超声波细胞粉碎机功率为400w,工作4h。

21.所述步骤(2)中cuo和硅烷偶联剂kh550是利用恒温超声波清洗机超声处理2~3h后,均匀分散在所述无水乙醇中。

22.所述步骤(1)、步骤(2)和步骤(3)所述的洗涤,是先采用去离子水洗涤3次,再用无水乙醇洗涤3次。

23.所述步骤(1)、步骤(2)和步骤(3)所述的真空冷冻干燥,是使用冷冻干燥机在零下60

‑

90℃下,冷冻干燥20~24h。

24.称取5g上述方法制备的纳米氮化硼

‑

氧化铜复合材料,液体石蜡95g,采用超声与剪切搅拌方式将两者均匀混匀后得到改性后液体石蜡润滑油。

25.实施例1中的产物进行相关表征如图1~4所示。

26.实施例2本实施例与实施例1大致相同,其不同之处在于,(1)pda

‑

bnns的制备:h

‑

bn在超声波细胞粉碎机中剥离制备bnns,称取0.0605 g tris配制100ml溶液,将0.333g bnns放入装有50ml tris溶液的三口烧瓶中,采用超声波清洗机使其均匀分散,功率为400w,时间为50min,然后再加入16.7ml无水乙醇和0.133g盐酸多巴胺,在室温下高速搅拌6h,再离心分离,洗涤,最后真空冷冻干燥得到pda

‑

bnns;(2)f

‑

cuo的制备:将0.1gcuo和2g硅烷偶联剂kh550添加到50g无水乙醇中,采用超声波清洗机使其均匀分散,功率为500w,时间为150min,再加入4g去离子水,在80℃下搅拌4h,再离心、洗涤,最后真空冷冻干燥得到f

‑

cuo;(3)纳米氮化硼

‑

氧化铜的制备:将0.06g pda

‑

bnns加入到盛有50mldmf的三口烧瓶中超声处理,得到悬浮液,超声处理采用超声波清洗机,其功率400w,时间50min,得到悬浮液,再加入0.03gf

‑

cuo超声处理,形成的均匀悬浮液在105℃下搅拌反应6h,再离心、洗

涤,最后真空冷冻干燥得到纳米氮化硼

‑

氧化铜润滑添加剂;其中,pda

‑

bnns与f

‑

cuo质量比为2:1。

27.称取5g上述方法制备的纳米氮化硼

‑

氧化铜复合材料,液体石蜡95g,采用超声与剪切搅拌方式将两者均匀混匀后得到改性后液体石蜡润滑油。

28.实施例3(1)pda

‑

bnns的制备:h

‑

bn在超声波细胞粉碎机中剥离制备bnns,称取0.1211g tris配制100ml溶液,将0.666g bnns放入装有100ml tris溶液的三口烧瓶中,采用超声波清洗机使其均匀分散,功率为400w,时间为50min,然后再加入33.4ml无水乙醇和0.266g盐酸多巴胺,在室温下高速搅拌6h,再离心分离,洗涤,最后真空冷冻干燥得到pda

‑

bnns;(2)f

‑

cuo的制备:将0.2gcuo和4g硅烷偶联剂kh550添加到50g无水乙醇中,采用超声波清洗机使其均匀分散,功率为500w,时间为150min,再加入8g去离子水,在80℃下搅拌4h,再离心、洗涤,最后真空冷冻干燥得到f

‑

cuo;(3)纳米氮化硼

‑

氧化铜的制备:将0.4g pda

‑

bnns加入到盛有50mldmf的三口烧瓶中超声处理,得到悬浮液,超声处理采用超声波清洗机,其功率400w,时间50min,得到悬浮液,再加入0.1gf

‑

cuo超声处理,形成的均匀悬浮液在105℃下搅拌反应6h,再离心、洗涤,最后真空冷冻干燥得到纳米氮化硼

‑

氧化铜润滑添加剂;其中,pda

‑

bnns与f

‑

cuo质量比为4:1。

29.称取5g上述方法制备的纳米氮化硼

‑

氧化铜复合材料,液体石蜡95g,采用超声与剪切搅拌方式将两者均匀混匀后得到改性后液体石蜡润滑油。

30.实施例4(1)pda

‑

bnns的制备:h

‑

bn在超声波细胞粉碎机中剥离制备bnns,称取0.0605g tris配制50ml溶液,将0.333g bnns放入装有50ml tris溶液的三口烧瓶中,采用超声波清洗机使其均匀分散,功率为400w,时间为50min,然后再加入16.7ml无水乙醇和0.133g盐酸多巴胺,在室温下高速搅拌6h,再离心分离,洗涤,最后真空冷冻干燥得到pda

‑

bnns;(2)f

‑

cuo的制备:将0.1gcuo和2g硅烷偶联剂kh550添加到50g无水乙醇中,采用超声波清洗机使其均匀分散,功率为500w,时间为150min,再加入4g去离子水,在80℃下搅拌4h,再离心、洗涤,最后真空冷冻干燥得到f

‑

cuo;(3)纳米氮化硼

‑

氧化铜的制备:将0.24g pda

‑

bnns加入到盛有50mldmf的三口烧瓶中超声处理,得到悬浮液,超声处理采用超声波清洗机,其功率400w,时间50min,得到悬浮液,再加入0.03gf

‑

cuo超声处理,形成的均匀悬浮液在105℃下搅拌反应6h,再离心、洗涤,最后真空冷冻干燥得到纳米氮化硼

‑

氧化铜润滑添加剂;其中,pda

‑

bnns与f

‑

cuo质量比为8:1。

31.称取5g上述方法制备的纳米氮化硼

‑

氧化铜复合材料复合材料,液体石蜡95g,采用超声与剪切搅拌方式将两者均匀混匀后得到改性后液体石蜡润滑油。

32.实施例5(1)pda

‑

bnns的制备:h

‑

bn在超声波细胞粉碎机中剥离制备bnns,称取0.0605g tris配制50ml溶液,将0.333g bnns放入装有50ml tris溶液的三口烧瓶中,采用超声波清洗机使其均匀分散,功率为400w,时间为50min,然后再加入16.7ml无水乙醇和0.133g盐酸多巴胺,在室温下高速搅拌6h,再离心分离,洗涤,最后真空冷冻干燥得到pda

‑

bnns;

(2)f

‑

cuo的制备:将0.1gcuo和2g硅烷偶联剂kh550添加到50g无水乙醇中,采用超声波清洗机使其均匀分散,功率为500w,时间为150min,再加入4g去离子水,在80℃下搅拌4h,再离心、洗涤,最后真空冷冻干燥得到f

‑

cuo;(3)纳米氮化硼

‑

氧化铜的制备:将0.3g pda

‑

bnns加入到盛有50mldmf的三口烧瓶中超声处理,得到悬浮液,超声处理采用超声波清洗机,其功率400w,时间50min,得到悬浮液,再加入0.03gf

‑

cuo超声处理,形成的均匀悬浮液在105℃下搅拌反应6h,再离心、洗涤,最后真空冷冻干燥得到纳米氮化硼

‑

氧化铜润滑添加剂;其中,pda

‑

bnns与f

‑

cuo质量比为10:1。

33.称取5g上述方法制备的纳米氮化硼

‑

氧化铜复合材料,液体石蜡95g,采用超声与剪切搅拌方式将两者均匀混匀后得到改性后液体石蜡润滑油。

34.实验例将实施例1~5制备的液体石蜡润滑油在四球摩擦试验机上进行摩擦实验,分析摩擦系数和磨损率。另外,也将液体石蜡及实施例1的制备的pda

‑

bnns与液体石蜡组合、实施例1的制备的f

‑

cuo与液体石蜡组合在四球摩擦试验机上进行摩擦实验,分析摩擦系数和磨损率,实验后的钢球的表面形貌如图5所示,其中a代表使用液体石蜡进行摩擦实验后钢球表面200倍磨斑直径照片,b代表使用液体石蜡+pda

‑

bnn进行摩擦实验后钢球表面200倍磨斑直径照片,c代表使用液体石蜡+f

‑

cuo进行摩擦实验后钢球表面200倍磨斑直径照片,d代表代表使用实施例1制备的液体石蜡润滑油进行摩擦实验后钢球表面200倍磨斑直径照片。

35.实验结果如图6所示,由实验结果可知,实施例1~5制备的液体石蜡润滑油相较于液体石蜡、纳米氮化硼与液体石蜡组合、氧化铜与液体石蜡组合的样品具有更稳定优良的摩擦学性能,能有效降低摩擦系数,尤其是实施例1制备的液体石蜡润滑油,摩擦系数最小,在四球摩擦试验机上进行摩擦实验得到的磨斑直径最小。

36.以上对本发明所提供的一种纳米氮化硼

‑

氧化铜复合材料润滑添加剂的制备方法进行了详细介绍,本文中应用了具体个例对本发明的实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。