1.本发明涉及圆锥滚子轴承用润滑脂组成物。另外,涉及填充有该圆锥滚子轴承用润滑脂组成物的圆锥滚子轴承,特别是涉及用于对车辆的车轮进行旋转支承的锥形轮毂单元的圆锥滚子轴承。

背景技术:

2.圆锥滚子轴承广泛用作汽车和工业用的动力传动系统等的轴承。例如,在将汽车等的车轮能够旋转地进行支承的车轮支承装置中,作为将轴毂旋转自如地支承的滚动轴承,使用负载容量大且刚性高的圆锥滚子轴承。该圆锥滚子轴承由填充于车轴与轴毂之间的润滑脂组成物进行润滑。

3.用于车轮支承装置的圆锥滚子轴承在高速、高载荷这样苛刻的条件下使用。特别是,滚子的大端面与滚道轮的凸缘部进行滑动运动,因此,润滑脂的润滑油膜变得容易断裂。若润滑油膜断裂则发生金属接触,产生发热、摩擦磨损增大的不良情况。因此,为了提高高速、高载荷下的润滑性及耐载荷性,防止因润滑油膜的断裂而导致的金属接触,使用了含极压剂润滑脂。

4.作为这样的含极压剂润滑脂,例如已知有含有基础油、双脲系稠化剂以及有机钼化合物的汽车的车轮轴承用润滑脂(参照专利文献1)。在专利文献1中,通过使用该润滑脂,延长了剥落寿命及润滑寿命,实现了微动磨损的减少。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2006-77056号公报

技术实现要素:

8.发明要解决的课题

9.近年来,随着使用圆锥滚子轴承的装置的高性能化、高转速化、高载荷化等,轴承的使用环境变得越来越严酷。随着圆锥滚子轴承的使用条件变得苛刻,在以往的润滑脂组成物的情况下会担心难以长期使用。

10.本发明是鉴于上述情况而完成的,目的在于提供一种即使在高温、高负载条件下也具有优异的轴承寿命的圆锥滚子轴承用润滑脂组成物、以及填充有该圆锥滚子轴承用润滑脂组成物的圆锥滚子轴承。

11.用于解决课题的手段

12.本发明的圆锥滚子轴承用润滑脂组成物在圆锥滚子轴承中填充于上述圆锥滚子的周围,该圆锥滚子轴承具备在外周面具有锥形的滚道面的内圈、在内周面具有锥形的滚道面的外圈、以及在上述内圈的滚道面与上述外圈的滚道面之间滚动的多个圆锥滚子,上述内圈和上述外圈中的任一方具有凸缘部,在该凸缘部与上述圆锥滚子滑动接触,其特征在于,上述圆锥滚子轴承用润滑脂组成物包含基础油、稠化剂以及添加剂,根据频率而变化

的上述圆锥滚子轴承用润滑脂组成物的储能模量(日文:貯蔵弾性率)达到极小的频率为7hz以上。

13.其特征在于,上述添加剂含有在分子结构内含磷的极压剂(以下,也称为磷系极压剂),上述极压剂相对于上述圆锥滚子轴承用润滑脂组成物整体按磷量换算含有0.05质量%~0.3质量%。

14.其特征在于,上述添加剂还含有钙系添加剂或钡系添加剂。另外,其特征在于,上述稠化剂是复合锂皂。

15.本发明的圆锥滚子轴承具备在外周面具有锥形的滚道面的内圈、在内周面具有锥形的滚道面的外圈、在上述内圈的滚道面与上述外圈的滚道面之间滚动的多个圆锥滚子、以及填充于上述圆锥滚子的周围的润滑脂组成物,上述内圈和上述外圈中的任一方具有凸缘部,在该凸缘部与上述圆锥滚子滑动接触,其特征在于,上述润滑脂组成物是本发明的圆锥滚子轴承用润滑脂组成物。

16.其特征在于,上述圆锥滚子轴承在高温条件且高负载条件下使用,上述高温条件是80℃以上,上述高负载条件是上述内圈和上述外圈的最大接触表面压力为0.5gpa以上且上述凸缘部的表面压力为0.07gpa以上。

17.其特征在于,上述圆锥滚子轴承用作对车辆的车轮进行旋转支承的锥形轮毂单元。

18.发明的效果

19.本发明的圆锥滚子轴承用润滑脂组成物包含基础油、稠化剂以及添加剂,根据频率而变化的上述润滑脂组成物的储能模量达到极小的频率为7hz以上,因此,在模拟了车辆的微振动的低应变条件下,能够直至高频率为止维持润滑脂状,因此,润滑脂能够存在于凸缘部,能够抑制凸缘部的油膜断裂。结果,即使在高温条件且高负载条件下使用也具有优异的轴承寿命。

20.上述添加剂含有磷系极压剂,相对于润滑脂组成物整体含有规定量的该极压剂,因此,可得到极压性。并且,由于含有钙系添加剂或钡系添加剂,可认为能够抑制稠度变化,提高剪切稳定性。稠化剂是复合锂皂,因此,稠化剂的纤维不易断裂,剪切稳定性优异。

21.本发明的圆锥滚子轴承填充有本发明的圆锥滚子轴承用润滑脂组成物,因此,即使在高温条件且高负载条件下使用也具有优异的轴承寿命。

附图说明

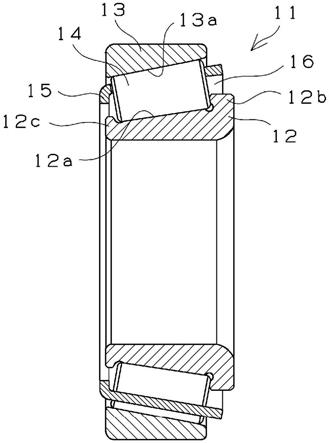

22.图1是表示本发明的圆锥滚子轴承的一例的剖视图。

23.图2是表示储能模量与频率的关系的一例的图。

24.图3是表示将本发明的圆锥滚子轴承用作锥形轮毂单元的例子的剖视图。

25.图4是表示使用了流变仪的动态粘弹性测定的图。

具体实施方式

26.本发明人为了延长圆锥滚子轴承的寿命时间而反复进行了深入研究,结果发现在润滑脂组成物的储能模量与频率的相关图中,储能模量达到极小的频率与圆锥滚子轴承的寿命时间有关。具体而言,发现粘性转变频率为7hz以上的润滑脂组成物在模拟了车辆的微

振动的低应变条件下,能够直至高频率为止维持润滑脂状,因此,润滑脂能够存在于凸缘部,抑制凸缘部的油膜断裂。本发明正是基于这样的见解。

27.基于图1对本发明的圆锥滚子轴承的一例进行说明。如图1所示,圆锥滚子轴承11具备在外周面具有锥形的滚道面12a的内圈12、在内周面具有锥形的滚道面13a的外圈13、在内圈12的滚道面12a与外圈13的滚道面13a之间滚动的多个圆锥滚子14、以及将各圆锥滚子14在兜孔部滚动自如地保持的保持架15。保持架15通过多个柱部将大径环部和小径环部连结,在柱部彼此之间的兜孔部收纳有圆锥滚子14。在内圈12中,在大径侧端部一体形成有大凸缘12b,在小径侧端部一体形成有小凸缘12c。圆锥滚子轴承中的内圈由于具有锥形的滚道面而在轴向上观察时存在小径侧和大径侧,“小凸缘”是设置于小径侧端部的凸缘,“大凸缘”是设置于大径侧端部的凸缘。在作用有载荷的情况下,圆锥滚子14被按压到大径侧,由大凸缘12b承受该载荷。另外,在直至将轴承装入各种装置为止的期间,由小凸缘12c防止圆锥滚子14在小径侧脱落。

28.在图1中,圆锥滚子14在与内圈12的滚道面12a和外圈13的滚道面13a之间承受滚动摩擦,在与内圈12的大凸缘12b之间承受滑动摩擦。为了减少这些摩擦,至少在圆锥滚子14的周围填充有润滑脂16。该润滑脂16相当于本发明的圆锥滚子轴承用润滑脂组成物。在圆锥滚子轴承11的使用时,大凸缘12b与圆锥滚子14滑动接触的部分的负担特别大,因此,该部分容易损坏而影响到轴承寿命。

29.在本发明的圆锥滚子轴承中,内圈、外圈、圆锥滚子这些轴承构件由铁系金属材料构成。作为铁系金属材料,能够使用轴承钢、渗碳钢、机械结构用碳钢、冷轧钢或热轧钢。其中优选使用耐热性高的渗碳钢。作为渗碳钢,例如能够举出scm415等。此外,用于各轴承构件的铁系金属材料也可以是彼此不同的材料。

30.本发明的圆锥滚子轴承用润滑脂组成物由根据频率而变化的润滑脂组成物的储能模量g

′

达到极小的频率来规定。储能模量g

′

是使用流变仪通过按照jis k 7244的动态粘弹性测定法测定的。储能模量g

′

表示动态粘弹性的弹性分量。具体而言,是指与外力施加于润滑脂时产生的应变同相位的弹性应力的比率,是指在润滑脂受到的外力中,相当于能够弹性储存的能量的部分。

31.图2表示使用流变仪使频率可变的动态粘弹性测定结果的一例。图2以储能模量g

′

为纵轴,以频率为横轴,示出了储能模量g

′

在频率上的变动。在图2的动态粘弹性测定中,当使频率从低频率向高频率变化时,润滑脂的状态发生变化,储能模量在特定的频率下达到极小。该变动可认为是因为润滑脂在低频率区域显示出固体的性质,但在储能模量达到极小的频率下维持为固体的构造被破坏。而且,在比储能模量达到极小的频率高的高频率区域,润滑脂显示出液体的性质。也就是说,能够以储能模量达到极小的频率为界判断为润滑脂转变为粘性。在本发明中,将储能模量达到极小的频率定义为“粘性转变频率”,特征在于润滑脂组成物的粘性转变频率为7hz以上。

32.通过使润滑脂组成物的粘性转变频率为7hz以上,在凸缘部残存润滑脂而使润滑性变得良好。结果,能够延长寿命时间。若粘性转变频率小于7hz,则凸缘部的润滑脂难以残存而容易导致短寿命。在本发明中,润滑脂组成物的粘性转变频率优选为10hz以上,更优选为20hz以上。此外,粘性转变频率的上限为100hz以下,优选为50hz以下。

33.作为测定粘性转变频率的条件,优选测定温度为25℃,应变量为100%。另外,作为

流变仪,优选使用具有平行板型的元件的流变仪。

34.本发明的圆锥滚子轴承用润滑脂组成物包含基础油、稠化剂以及添加剂。基础油没有特别限定,能够使用通常在润滑脂的领域中使用的常用的基础油。例如,能够使用高度精制油、醚油、酯油、合成烃油、硅油、氟油等合成油,锭子油、冷冻机油、涡轮机油、机油、电机油等矿物油等。另外,也能够使用它们的混合油。在本发明中,作为基础油,优选使用合成油,更优选基础油的50质量%以上是酯油。

35.作为基础油的运动粘度(在混合油的情况下为混合油的运动粘度),优选在40℃时100mm2/s~200mm2/s。更优选为150mm2/s~200mm2/s,进一步优选为150mm2/s~180mm2/s。

36.上述基础油优选为相对于基础油和稠化剂的合计量(基础润滑脂)含有60质量%~95质量%。若基础油的含有量小于60质量%,则有可能寿命降低,若超过95质量%,则稠化剂量相对变少,润滑脂化有可能变得困难。更优选为,相对于基础油和稠化剂的合计量含有80质量%~90质量%的上述基础油。

37.本发明的润滑脂所使用的稠化剂没有特别限定,能够使用通常在润滑脂的领域中使用的常用的稠化剂。例如,能够使用金属皂、复合金属皂等皂基稠化剂,膨润土、硅胶、双脲化合物、三脲化合物、四脲化合物、脲

·

尿烷化合物等非皂基稠化剂。作为金属皂,可举出钠皂、钙皂、锂皂等,作为复合金属皂,可举出复合锂皂等。其中,作为稠化剂,优选使用复合锂皂、双脲化合物。

38.复合锂皂由氢氧化锂、脂肪族一元羧酸、以及脂肪族二羧酸等二元酸合成。作为脂肪族一元羧酸,例如可举出硬脂酸、12-羟基硬脂酸、12-羟基月桂酸、16-羟基棕榈酸等。作为脂肪族二羧酸,可举出壬二酸、癸二酸、草酸、丙二酸、丁二酸、戊二酸、己二酸、庚二酸、辛二酸、十一烷二酸、十二烷二酸等。

39.在复合锂皂之中,优选将碳数为10以上的脂肪族一元羧酸和碳数小于10的脂肪族二羧酸组合使用。特别是作为碳数为10以上的脂肪族一元羧酸,更优选硬脂酸,作为碳数小于10的脂肪族二羧酸,更优选壬二酸。

40.双脲化合物是使二异氰酸酯成分与一元胺成分反应而得到的。作为二异氰酸酯成分,可举出对苯二异氰酸酯、二苯甲烷二异氰酸酯(mdi)等。作为双脲化合物,可使用脂肪族双脲化合物、脂环族双脲化合物、芳香族双脲化合物,它们按使用的一元胺成分的取代基的种类进行划分。在脂肪族双脲化合物的情况下,作为一元胺成分,使用脂肪族一元胺(辛胺等)。在脂环族双脲化合物的情况下,作为一元胺成分,使用脂环族一元胺(环己胺等)。在芳香族双脲化合物的情况下,作为一元胺成分,使用芳香族一元胺(对甲苯胺等)。

41.以复合锂皂为稠化剂的基础润滑脂通过在基础油中使脂肪族一元羧酸、脂肪族二羧酸以及氢氧化锂反应而制作。另外,以双脲化合物为稠化剂的基础润滑脂通过在基础油中使二异氰酸酯成分与一元胺成分反应而制作。稠化剂在基础润滑脂中所占的配合比例优选为5质量%~30质量%,更优选为10质量%~20质量%。

42.本发明的润滑脂组成物所使用的添加剂优选含有磷系极压剂。磷系极压剂是在分子结构内含磷的化合物,能够使用周知的极压剂。例如可举出磷酸三甲苯酯、磷酸三苯酯等磷酸酯、酸性磷酸酯、亚磷酸三甲苯酯、亚磷酸三苯酯等亚磷酸酯、酸性亚磷酸酯、硫代磷酸盐、硫代亚磷酸盐、烷基二硫代磷酸锌(zndtp)、烷基二硫代磷酸钼(modtp)等。它们能够单独或多个组合使用。作为磷系极压剂,优选使用烷基二硫代磷酸锌以外的极压剂,更优选使

用氧化稳定性、热稳定性优异的烷基化磷酸三苯酯。

43.磷系极压剂优选为相对于润滑脂组成物整体按磷量换算含有0.05质量%~0.3质量%。通过设为该数值范围,能够在得到良好的极压性的同时维持剪切稳定性。磷系极压剂更优选按磷量换算含有0.1质量%~0.2质量%。

44.添加剂优选还含有钙系添加剂或钡系添加剂。作为钙系添加剂,例如可举出过碱性的磺酸钙。作为钡系添加剂,例如可举出过碱性的磺酸钡。磺酸钙、磺酸钡的总碱值(tbn)没有特别限定,但优选具有10~500mgkoh/g,更优选为50~400mgkoh/g,进一步优选为100~400mgkoh/g。tbn是按照jis k 2501测定的。

45.钙系添加剂优选为相对于润滑脂组成物整体按钙量换算含有0.05质量%~0.3质量%,更优选含有0.1质量%~0.2质量%。在与磷系极压剂的含有量的关系上,进一步优选为在润滑脂组成物中,与来自钙系添加剂的钙元素量相比,含有更多的来自磷系极压剂的磷元素量。另外,钡系添加剂优选为相对于润滑脂组成物整体按钡量换算含有0.05质量%~0.3质量%,更优选含有0.1质量%~0.2质量%。

46.在上述润滑脂组成物中,能够根据需要添加公知的添加剂。作为添加剂,例如可举出胺系化合物、酚系化合物等抗氧化剂,石墨等固体润滑剂,酯、醇等油性剂等。

47.本发明所使用的润滑脂组成物的混合后稠度(日文:混和

ちょう

度)(jis k 2220)优选处于200~350的范围。在稠度小于200的情况下,有可能油分离小而润滑不良。另一方面,在稠度超过350的情况下,润滑脂组成物较软而容易流出到轴承外,从而不优选。混合后稠度更优选处于250~300的范围。

48.本发明的圆锥滚子轴承优选在高温条件且高负载条件下使用。作为高负载条件,以具体的数值而言,滚道轮上的最大接触表面压力为0.5gpa以上,凸缘部(对于圆锥滚子轴承为大凸缘)的表面压力为0.07gpa以上,优选为0.1gpa以上。高温条件例如为80℃以上,优选为100℃以上,更优选为120℃以上。

49.本发明的圆锥滚子轴承能够用作对车辆的车轮进行旋转支承的锥形轮毂单元。图3是锥形轮毂单元的剖视图。如图3所示,锥形轮毂单元21具备:与车轮构成构件一起旋转的内圈22;与内圈22相向配置,固定于车体构成构件并维持为非旋转状态的外圈23;以及滚动自如地收容在分别形成于这些内圈22及外圈23并相互相向的多列的滚道面28a、23a之间及滚道面29a、23b之间的多个圆锥滚子(滚动体)24a、24b。另外,圆锥滚子24a、24b逐个旋转自如地保持在形成于保持架25的兜孔内。在此,关于轴向,“外”是指向车辆安装状态下的宽度方向外侧,“内”是指宽度方向中央侧。

50.内圈22具有与车轮(图示省略)等一起旋转的轮毂轮27、以及外嵌于轮毂轮27的外周面并以使小径侧端部彼此相互对接的状态配置的2个内圈构件28、29。轮毂轮27在其一端部一体地具有用于安装车轮的车轮安装凸缘27c,形成有沿轴向延伸的台阶部27a。

51.内圈构件28、29压入到轮毂轮27的台阶部27a。而且,通过使轮毂轮27的轴向内方的端部向径向外方塑性变形而形成的紧固部27b,防止内圈构件28、29相对于轮毂轮27沿轴向脱落。内圈构件28配置在轮毂轮27的轴向内方侧,在其外周面形成有与外圈23的滚道面23a相向的滚道面28a。另外,内圈构件29配置在轮毂轮27的轴向外方侧,在其外周面形成有与外圈23的滚道面23b相向的滚道面29a。

52.内圈构件28和内圈构件29形成为具有小径侧端部和大径侧端部的大致圆锥台状。

在内圈构件28、29的大径侧端部的外周面分别形成有朝向径向外方突出的大凸缘28b、29b,在内圈构件28、29的小径侧端部的外周面分别形成有朝向径向外方突出的小凸缘28c、29c。在小凸缘28c与大凸缘28b之间形成有滚道面28a,在小凸缘29c与大凸缘29b之间形成有滚道面29a。圆锥滚子24a、24b在与内圈22的滚道面28a、29a和外圈23的滚道面23a、23b之间承受滚动摩擦,在与内圈22的大凸缘28b、29b之间承受滑动摩擦。

53.外圈23在外周一体地具有车体安装凸缘,在内周面形成有滚道面23a、23b。在外圈23的轴向两端设置有密封构件30、31。密封构件30将外圈23与内圈构件28之间密封,密封构件31将外圈23与内圈构件29之间密封。在由密封构件30、外圈23、密封构件31以及内圈22包围的内部空间填充有润滑脂26,用于圆锥滚子24a、24b的滚动面与内圈的滚道面28a、29a及外圈的滚道面23a、23b的滚动接触、滑动接触的润滑。作为该润滑脂26,使用上述的润滑脂组成物。

54.本发明的圆锥滚子轴承即使在高温条件且高负载条件下也具有优异的轴承寿命,因此,适合于对车辆(特别是大型车辆)的车轮进行旋转支承的锥形轮毂单元。在此,“大型车辆”没有特别限定,例如可举出2t卡车程度以上的货运汽车、客运汽车(面包车、公交车)、牵引汽车(拖车、罐车)、吊车等这样的特殊汽车等。

55.本发明的圆锥滚子轴承不限于图1及图3所示的方式。例如,在图1及图3中,采用了将凸缘部设置于内圈的结构,但也可以设置于外圈。另外,在图3中,也可以采用使外圈和轮毂轮一体化的结构。

56.实施例

57.通过实施例和比较例对本发明进行具体说明,但本发明并不由这些例子限定。

58.对表1所示的组分的各试验用润滑脂进行了调整。表1所示的复合锂皂使用使壬二酸与硬脂酸反应而制作的复合锂皂。此外,表1中,添加剂的元素量是指来自添加剂的各元素(磷、钙等)相对于润滑脂整体的含有率(质量%)。

59.表1的基础油如以下所示。

60.·

合成油1(酯油):hatco公司制,h2372(40℃时的运动粘度为120mm2/s)

61.·

矿物油1:出光兴产公司制,daphne turbine oil 100(40℃时的运动粘度为98.6mm2/s)

62.·

矿物油2:出光兴产公司制,daphne itanity oil d grade220(日文:

ダフニーイタニティーオイル

d

グレード

220)(40℃时的运动粘度为227.3mm2/s)

63.·

合成油2:emg润滑剂公司制,mobil shc627(40℃时的运动粘度为100mm2/s)

64.·

合成油3:emg润滑剂公司制,mobil shc630(40℃时的运动粘度为220mm2/s)

65.使用得到的各试验用润滑脂,进行混合后稠度的测定、动态粘弹性测定、高温润滑脂寿命试验,其结果一并记载于表1。

66.(1)混合后稠度的测定

67.按照jis k2220测定了混合后稠度。

68.(2)动态粘弹性测定

69.使用图4所示的平行板型的流变仪41,进行了润滑脂的动态粘弹性测定。如图4所示,将试验用润滑脂44放置于的下部板43,用的上部板42从上下夹持。板间的间隙设为0.1mm。通过使上部板42旋转,对试验用润滑脂44施加因振动产生的周期性

的应变,根据作为响应的剪切应力的波形和它们的相位差,测定了储能模量。测定是在温度为25℃、应变量为100%(摆动角4.6

°

)的条件下使频率从0.1hz变化至30hz而进行的。根据测定结果,得到图2那样的储能模量与频率的关系图,求出储能模量达到极小的频率作为粘性转变频率。

70.(3)高温润滑脂寿命试验

71.将各试验用润滑脂封入4t-30204的圆锥滚子轴承,分别制作试验用轴承。使得到的各试验用轴承在温度为120℃、轴向载荷为640n、径向载荷为67n的条件(负载条件a)下,以5000min

-1

的旋转速度旋转,测定达到热粘为止的时间。该负载条件a下的滚道轮的最大接触表面压力为0.5gpa,内圈的大凸缘处的表面压力为0.07gpa。润滑脂寿命时间将800小时以上设为合格。表1表示试验结果。

72.同样使用上述各试验用轴承,使其在温度为120℃、轴向载荷为2940n、径向载荷为5880n的条件(负载条件b)下,以5000min

-1

的旋转速度旋转,测定达到热粘为止的时间。该负载条件b下的滚道轮的最大接触表面压力为2.0gpa,内圈的大凸缘处的表面压力为0.18gpa。在负载条件b下,将寿命时间100小时以上设为合格。表1表示试验结果。

73.[表1]

[0074][0075][0076]

1)辛胺+mdi

[0077]

2)环己胺+mdi

[0078]

3)对甲苯胺+mdi

[0079]

根据表1,实施例1~3的润滑脂的粘性转变频率为7hz以上,在负载条件a和负载条件b下均合格。另一方面,比较例1~4的润滑脂的粘性转变频率小于7hz,寿命时间短,高温润滑脂寿命试验不合格。另外,实施例3的润滑脂和比较例4的润滑脂虽然稠化剂、基础油粘度、稠度分别相同,但粘性转变频率不同,结果,实施例3与比较例4相比显示出在负载条件a下约10倍、在负载条件b下约16倍的寿命时间。此外,可认为添加剂(特别是磷系极压剂)有助于粘性转变频率的增大。

[0080]

本发明的实施例1~3的润滑脂明确了粘性转变频率为7hz以上,能够延长轴承寿命。根据这样的见解,通过将润滑脂的粘性转变频率和预先设定的频率的阈值(例如7hz)进行比较,能够预先评估圆锥滚子轴承用润滑脂组成物的轴承寿命。具体而言,将通过动态粘弹性测定而测定的润滑脂组成物的粘性转变频率与阈值(7hz)进行比较,在该粘性转变频率为7hz以上的情况下,能够判断为寿命时间优异。另外,根据表1,能看到粘性转变频率越大则寿命时间越长的趋势,因此,能够使用粘性转变频率作为用于判断轴承寿命的优劣的指标。例如,能够对多个润滑脂组成物的粘性转变频率进行测定,粘性转变频率最大的润滑脂组成物判定为轴承寿命最优异。这样,本发明也能够应用于润滑脂组成物的轴承寿命的预测。

[0081]

产业上的可利用性

[0082]

本发明的圆锥滚子轴承用润滑脂组成物即使在高温、高负载条件下也具有优异的轴承寿命,因此,广泛用作在该条件下使用的圆锥滚子轴承用润滑脂。另外,本发明的圆锥滚子轴承优选用作对车辆的车轮进行旋转支承的锥形轮毂单元的圆锥滚子轴承。

[0083]

附图标记说明

[0084]

11 圆锥滚子轴承

[0085]

12 内圈

[0086]

13 外圈

[0087]

14 圆锥滚子

[0088]

15 保持架

[0089]

16 润滑脂

[0090]

21 锥形轮毂单元

[0091]

22 内圈

[0092]

23 外圈

[0093]

24 圆锥滚子

[0094]

25 保持架

[0095]

26 润滑脂

[0096]

27 轮毂轮

[0097]

28 内圈构件

[0098]

29 内圈构件

[0099]

30 密封构件

[0100]

31 密封构件。