1.本实用新型属于光伏玻璃生产燃料技术领域,具体涉及的是一种光伏玻璃熔窑用低热值煤气发生装置。

背景技术:

2.现阶段,光伏玻璃熔窑大多采用高热值燃料。高热值燃料一般为是重油或天然气、石油焦;燃料来源单一,燃气需要敷设管道或罐车运输,敷设管道占用部分耕地和林地,甚至还有穿越铁路和湖泊,使用罐车运输,在重大节假日期间,交通部门规定严禁危化品上路,光伏玻璃窑炉需要6~10年持久不间断运行,使用外购燃料可能会造成燃料中断,影响生产。

3.我国因“缺油、少气和多煤”的能源结构特征,决定了煤炭能源消费比重大,燃料能源越来越紧缺,开发应用新型燃料势在必行。对于光伏玻璃熔窑,低热值煤气作为燃料是一种趋势,但光伏玻璃熔窑具有特殊性,需要研发一种针对光伏玻璃熔窑使用的发生装置。煤气化是指煤炭在气化介质的参与下,通过一系列的热化学反应过程,转化为可燃气体的过程。

4.现有的煤气发生装置有以下问题:加煤过程中容易造成堵塞;风帽容易掉落,不稳定;排渣过程中下渣管容易破裂等,装置不完善,达不到光伏玻璃熔窑需要的温度,气化效率不高,资源浪费,并且造成成本增加。

技术实现要素:

5.本实用新型的目的在于克服现有技术的缺点,提供一种光伏玻璃熔窑用低热值煤气发生装置,解决了气化效率不高、资源浪费等技术问题。

6.为了解决上述问题,本实用新型的技术方案为:一种光伏玻璃熔窑用低热值煤气发生装置,其中:包括依次连接的加煤装置、煤气发生炉、煤气分离装置、余热回收装置、除尘装置和冷却装置;

7.所述加煤装置包括依次连接的原煤贮斗、小煤斗和螺旋输送机,所述螺旋输送机的输出端设有依次连接的垂直出料管和倾斜出料管;

8.所述煤气发生炉包括炉体,所述炉体包括从下往上依次连接的气室、密相段、扩径段和稀相段,所述煤气发生炉底部设有两组下渣管,所述下渣管的出料口处设有排渣装置,所述密相段一侧设有与倾斜出料管的倾斜角度相同的进料管,所述进料管底端设置有扩口,所述进料管通过扩口与密相段连接,所述倾斜出料管的尾端通过所述进料管顶端伸入进料管中;

9.所述煤气分离装置包括两组旋风分离器,两组所述旋风分离器并联设置于煤气发生炉和余热回收装置之间;所述余热回收装置包括高温预热器、余热回收器、省煤器、汽包和脱盐水管网,所述煤气分离装置输出的煤气依次经过高温预热器、余热回收器和省煤器后进入除尘装置中,所述除尘装置与冷却装置之间的连接管路上设有放散管路,所述放散

管路的另一端与放散火炬连接;所述冷却装置包括依次连接的第一煤气冷却器和第二煤气冷却器,从所述第二煤气冷却器输出的煤气去往脱硫工序。

10.进一步,所述螺旋输送机的输入端与小煤斗底端通过连通扩口连通,所述连通扩口为漏斗状结构,所述连通扩口的上端开口大小大于小煤斗底端开口大小,所述小煤斗内部安装有疏松机。

11.进一步,所述原煤贮斗顶部安装有收尘器,所述原煤贮斗上安装有雷达料位计,所述原煤贮斗与小煤斗之间设有调节阀。

12.进一步,所述垂直出料管的下段设有膨胀节,所述倾斜出料管伸入进料管中的长度占进料管长度的二分之一,所述进料管顶部设有封盖,所述封盖上设有对称设置的两组播煤风管,所述封盖和倾斜出料管之间的进料管内设有调节板,所述调节板上均布设有不少于四组的若干通风孔。

13.进一步,所述炉体内衬为耐火浇注料一次性浇筑成型,所述炉体内衬设有耐高温拉马钉子。

14.进一步,所述密相段与扩径段的高度比为1:2。

15.进一步,所述炉体内腔下部安装有布风装置,所述布风装置包括布风板、均布设于布风板上的若干组风管和通过满焊固定于风管顶端的风帽,所述布风板上均布设有组风帽孔,若干所述风管分别设于所述风帽孔中。

16.进一步,所述排渣装置包括两组螺旋出渣机,两组所述螺旋除渣机的输入端分别与两组下渣管连接,两组所述螺旋除渣机的输出端均与输渣皮带机连接,通过输渣皮带机将废渣送入渣仓。

17.进一步,所述冷却装置还包括循环水管网,所述循环水管网的出水口分别与第一煤气冷却器的下进水口和第二煤气冷却器的上进水口连接,所述第一煤气冷却器的上出水口和第二煤气冷却器的下出水口均与循环水管网的回水口连接。

18.进一步,所述余热回收装置还包括脱盐水管网和脱盐水去管网,所述脱盐水管网与省煤器连接,通过省煤器将脱盐水温度提高后分别送入汽包和脱盐水去管网中,所述汽包与余热回收器连接,所述汽包产生的蒸汽送入高温预热器中,所述高温预热器中接收来自气化风机送入的空气,所述高温预热器中接收的蒸汽和空气作为气化剂送入煤气发生炉的气室中。

19.与现有技术相比本实用新型的有益效果为:

20.1、本实用新型通过加煤装置、煤气发生炉、煤气分离装置、余热回收装置、除尘装置、冷却装置和排渣装置的设置,将煤气经过净化降温送入后续工序进行脱硫后得到光伏玻璃熔窑用低热值煤气,工艺简单,得到品质高的煤气;

21.2、煤气分离装置采用并联设置的旋风分离器,分离效果好,更好的满足生产需要;

22.3、冷却装置采用第一煤气冷却器和第二煤气冷却器的依次连接设置,增大了冷却效果;

23.4、煤气发生炉设有两组下渣管,排渣装置设有与两组下渣管连接的两组螺旋出渣机,两组螺旋除渣机的废渣通过输渣皮带机将废渣送入渣仓,设有两组排渣路线,增加了排渣能力,避免下渣管负担过重破裂;

24.5、小煤斗底部设有连通扩口,缓解了煤粉进入螺旋输送机中的压力,也给输送带

来一定的缓解作用,小煤斗内的疏松机设于小煤斗的内壁上清扫小煤斗的内壁,以防堵塞;原煤贮斗顶面设有收尘器,防止可燃气体或粉尘的扩散,雷达料位可以监测连续料位;

25.6、螺旋输送机的输出端设有依次连接的垂直出料管和倾斜出料管,倾斜出料管尾端设于进料管中,倾斜出料管伸入进料管中的长度占进料管长度的二分之一,对称设置的两组播煤风管使得播煤风通过播煤风管进入进料管中,有效避免了炉体内气体热量向小煤斗串气的可能,通风较为均匀,而调节板的设置使得播煤风在进料管中更加的均匀,增加煤粉与氧气接触的几率,提高了碳转化率;

26.7、布风装置中风帽通过满焊固定于风管上,避免风帽脱落,影响工艺进程;

27.8、密相段与扩径段的高度比为1:2,扩径段长度增加,密相段长度缩短,增加了煤炭在炉体停留时间,提高了气化效率。

28.本实用新型工艺结构简单,煤气气化效率高,得到煤气品质高,并且本装置生产出的煤气符合国家环保要求,又解决了燃料单一性,并降低了光伏玻璃的生产成本。

附图说明

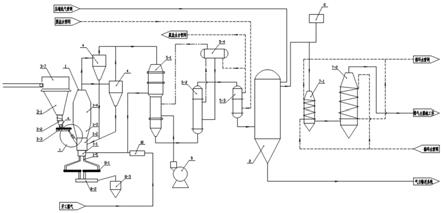

29.图1为本实用新型的结构示意图;

30.图2为图1中ⅰ的放大示意图;

31.图3为图1中ⅱ的放大示意图;

32.图4为本实用新型中布风装置的结构示意图。

具体实施方式

33.下面结合附图和实施例对本实用新型作进一步的详细描述。

34.如图1至4所示的一种光伏玻璃熔窑用低热值煤气发生装置,其中:包括依次连接的加煤装置、煤气发生炉1、煤气分离装置、余热回收装置、除尘装置2和冷却装置;

35.所述加煤装置包括依次连接的原煤贮斗3

‑

1、小煤斗3

‑

2和螺旋输送机3

‑

3,所述螺旋输送机3

‑

3的输出端设有依次连接的垂直出料管3

‑

4和倾斜出料管3

‑

5;

36.所述煤气发生炉1包括炉体,所述炉体包括从下往上依次连接的气室1

‑

1、密相段1

‑

2、扩径段1

‑

3和稀相段1

‑

4,所述煤气发生炉1底部设有两组下渣管1

‑

5,所述下渣管1

‑

5的出料口处设有排渣装置,所述密相段1

‑

2一侧设有与倾斜出料管3

‑

5的倾斜角度相同的进料管1

‑

6,所述进料管1

‑

6底端设置有扩口1

‑6‑

1,所述进料管1

‑

6通过扩口1

‑6‑

1与密相段1

‑

2连接,所述倾斜出料管3

‑

5的尾端通过所述进料管1

‑

6顶端伸入进料管1

‑

6中;

37.所述煤气分离装置包括两组旋风分离器4,两组所述旋风分离器4并联设置于煤气发生炉1和余热回收装置之间;所述余热回收装置包括高温预热器5

‑

1、余热回收器5

‑

2、省煤器5

‑

3、汽包5

‑

4和脱盐水管网,所述煤气分离装置输出的煤气依次经过高温预热器5

‑

1、余热回收器5

‑

2和省煤器5

‑

3后进入除尘装置2中,所述除尘装置2与冷却装置之间的连接管路上设有放散管路,所述放散管路的另一端与放散火炬6连接;所述冷却装置包括依次连接的第一煤气冷却器7

‑

1和第二煤气冷却器7

‑

2,从所述第二煤气冷却器7

‑

2输出的煤气去往脱硫工序。

38.进一步,所述螺旋输送机3

‑

3的输入端与小煤斗3

‑

2底端通过连通扩口3

‑

6连通,所述连通扩口3

‑

6为漏斗状结构,所述连通扩口3

‑

6的上端开口大小大于小煤斗3

‑

2底端开口

大小,所述小煤斗3

‑

2内部安装有疏松机。

39.进一步,所述原煤贮斗3

‑

1顶部安装有收尘器3

‑

7,所述原煤贮斗3

‑

1上安装有雷达料位计,所述原煤贮斗3

‑

1与小煤斗3

‑

2之间设有调节阀。

40.进一步,所述垂直出料管3

‑

4的下段设有膨胀节,所述倾斜出料管3

‑

5伸入进料管1

‑

6中的长度占进料管1

‑

6长度的二分之一,所述进料管1

‑

6顶部设有封盖1

‑

8,所述封盖1

‑

8上设有对称设置的两组播煤风管1

‑

7,所述封盖1

‑

8和倾斜出料管3

‑

5之间的进料管1

‑

6内设有调节板1

‑

9,所述调节板1

‑

9上均布设有不少于四组的若干通风孔。

41.进一步,所述炉体内衬为耐火浇注料一次性浇筑成型,所述炉体内衬设有耐高温拉马钉子。

42.进一步,所述密相段1

‑

2与扩径段1

‑

3的高度比为1:2。

43.进一步,所述炉体内腔下部安装有布风装置1

‑

10,所述布风装置1

‑

10包括布风板1

‑

10

‑

1、均布设于布风板1

‑

10

‑

1上的若干组风管1

‑

10

‑

2和通过满焊固定于风管1

‑

10

‑

2顶端的风帽1

‑

10

‑

3,所述布风板1

‑

10

‑

1上均布设有48组风帽孔,若干所述风管1

‑

10

‑

2分别设于所述风帽孔中。

44.进一步,所述排渣装置包括两组螺旋出渣机8

‑

1,两组所述螺旋除渣机8

‑

1的输入端分别与两组下渣管1

‑

5连接,两组所述螺旋除渣机8

‑

1的输出端均与输渣皮带机8

‑

2连接,通过输渣皮带机8

‑

2将废渣送入渣仓8

‑

3。设置两套排渣管路,排渣能力增加,下渣管1

‑

5采用水夹套冷却,其中设有循环水线路,在循环水路上增加在线水流指示剂,冷根据循环水数量变换,判断炉内物料运行状态。

45.进一步,所述冷却装置还包括循环水管网,所述循环水管网的出水口分别与第一煤气冷却器7

‑

1的下进水口和第二煤气冷却器7

‑

2的上进水口连接,所述第一煤气冷却器7

‑

1的上出水口和第二煤气冷却器7

‑

2的下出水口均与循环水管网的回水口连接。

46.进一步,所述余热回收装置还包括脱盐水管网和脱盐水去管网,所述脱盐水管网与省煤器5

‑

3连接,通过省煤器5

‑

3将脱盐水温度提高后分别送入汽包5

‑

4和脱盐水去管网中,所述汽包5

‑

4与余热回收器5

‑

2连接,所述汽包5

‑

4产生的蒸汽送入高温预热器5

‑

1中,所述高温预热器5

‑

1中接收来自气化风机9送入的空气,所述高温预热器5

‑

1中接收的蒸汽和空气作为气化剂送入煤气发生炉1的气室中。

47.煤粉通过输送机送入原煤贮斗3

‑

1中,以10或12mm以下的粉煤作为原料,煤价低、产量大,原料资源丰富,煤的水分、灰分等参数不敏感,可使用褐煤、烟煤等包括劣质煤在内的各种煤质作为气化原料,为高效利用劣质煤提供了一条很好的途径。

48.煤粉经过小煤斗3

‑

1和连通扩口3

‑

2后进入螺旋输送机3

‑

3,通过播煤风将煤粉均匀的进入煤气发生炉1中的密相段1

‑

2中,与气化剂产生煤气,根据不同的燃料、用户对煤气热值不同需求,可以在空气、空气+水蒸气、富氧空气/纯氧+蒸汽中灵活的选择气化剂。

49.煤气发生炉1中产生的煤气从煤气发生炉1顶端的煤气出口通过管道进入并联设置的两组旋风分离器4上部的煤气进口中,将煤气中的固体进行分离并从旋风分离器4的底部出口通过管道进入煤气发生炉1的密相段1

‑

2中,管道上设有高通料的非机械返料阀;

50.从旋风分离器4中通过分离后的煤气从顶部的煤气出口通过管道进入高温预热器5

‑

1顶部的煤气进口中,再从高温预热器5

‑

1底部的煤气出口通过管道进入余热回收器5

‑

2的底部煤气进口中,煤气再从余热回收器5

‑

2顶部的煤气出口通过管道送入省煤器5

‑

3顶部

的煤气入口,最终省煤器5

‑

3底部的煤气出口通过管道将煤气送入除尘装置2下部的煤气进口中;

51.脱盐水管网中的脱盐水通过管道从省煤器5

‑

3的下方盐水入口进入省煤器5

‑

3中,通过在省煤器5

‑

3中将脱盐水进行预热后分成两部分去向,一部分从省煤器5

‑

3上方的盐水出口通过管路进入脱盐水去管网中,另一部分从省煤器5

‑

3上方的盐水出口通过管路进入汽包5

‑

4的盐水入口中,汽包5

‑

4中的脱盐水从其盐水出口通过管道送入余热回收器5

‑

2下部的盐水进口,通过煤气与脱盐水换热产生蒸气并从余热回收器5

‑

2的上方的蒸汽出口通过管道将蒸气进入汽包5

‑

4的蒸汽入口中,汽包5

‑

4中的蒸汽从蒸汽出口通过管道送入高温预热器5

‑

1下方的蒸汽入口中,气化风机9将空气通过管道送入高温预热器5

‑

1下方的空气入口中,高温预热器5

‑

1将作为气化剂的空气和蒸汽的温度升到达到650~700℃,然后气化剂从高温预热器5

‑

1的出口通过管道送入气室中,实现了煤气热量的利用,并通过点火烧嘴10进行燃烧,气化剂在在煤气发生炉1内对分别进行燃烧气化,气化温度950~1000℃,依靠煤气的自身热量对气化剂进行预热,节省成本,提高了能源利用率,煤气发生炉的压力为20

‑

50kpa;

52.除尘装置2为布袋除尘器,并往布袋除尘器中通入压缩氮气,除尘后的煤气从布袋除尘器的上方煤气出口通过管道送入冷却装置中,废渣从除尘装置2的底部送入气力输送系统中;

53.除尘后的煤气先通过管道送入第一煤气冷却器7

‑

1上端的煤气入口,从其下方的出口将煤气通过管道送入第二煤气冷却器7

‑

2的下方煤气入口中,经过冷却后的煤气从第二煤气冷却器7

‑

2的上方煤气出口送出进入后续的脱硫工序中。循环水管网的出水口分别与第一煤气冷却器7

‑

1的下进水口和第二煤气冷却器7

‑

2的上进水口连接,第一煤气冷却器7

‑

1的上出水口和第二煤气冷却器7

‑

2的下出水口均与循环水管网的回水口连接,对煤气进行了进一步的气化。

54.低热值煤气成分分析表:

55.