1.本实用新型涉及燃料能源化工技术领域,具体涉及一种固体燃料预处理装置及利用装置。

背景技术:

2.传统的煤粉燃烧或干粉气化技术要求原料煤需经过干燥和制粉,这大幅提高了生产成本,降低了煤粉燃烧以及干粉气化技术的煤种适应性。

3.此外,采用活性较低的无烟煤和低挥发分的半焦为燃料时,传统的煤粉燃烧技术普遍存在燃烧不充分、燃尽率低等问题。虽然预热燃烧技术通过预热方式提高了这类含碳燃料燃烧效率,但依然需要干燥和制粉单元。此外,受流化床预热器流动特性的限制,流化床预热器预热粉状含碳固体燃料还需要额外添加床料,对运行控制有比较高的要求。采用活性较低的无烟煤和低挥发分的半焦为气化原料时,干粉气化技术存在碳转化率低等问题。预热气化是采用预热方式将含碳固体燃料首先进行干燥、热解、改性等预气化,然后将预气化生成的煤气和未反应完全的改性半焦通入气流床中进行高温气化反应的气化技术。该气化技术可大幅降低对入炉煤粒径、含水率的要求,相应降低了煤气化制气成本。为此,国内外已有一些研究人员对预热气化进行了研究和工程应用。但目前预热气化还是存在进入气流床的半焦粒径偏大,固体物料浓度偏低,碳转化率偏低等问题。

4.煤化工产生的有机废液、焦油、含碳废渣、油渣等难处理的有机废物单独处理投资和运行成本都非常高,干粉气流床无法处理,水煤浆可以处理部分有机废液,但可能会影响水煤浆的成浆性能和气化炉的运行稳定性。

技术实现要素:

5.(一)要解决的技术问题

6.本实用新型提供一种固体燃料预处理装置及利用装置,以解决现有技术中存在的原料煤或预热燃烧技术都需经过干燥和制粉,传统的煤粉燃烧技术燃烧效率偏低和气化碳转化率偏低,以及现有的预热燃烧技术需要额外补充床料,并且预处理效果不佳的技术问题。

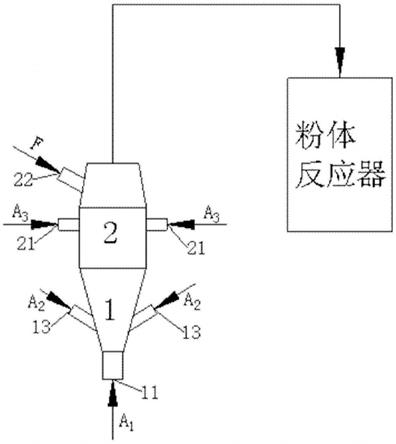

7.(二)技术方案

8.本实用新型一方面提供一种固体燃料预处理装置,包括布风段1和破碎段2,其中:布风段1为筒状结构,包括底部和顶部,且底部向顶部渐扩,破碎段2为筒状结构,与布风段1的顶部相通;布风段1底部设有布风装置11,布风段1侧壁布置有多根二次风管13,用于向固体燃料预处理装置布风;破碎段2包括相互连接的直筒段和圆台段,直筒段连通布风段1,直筒段侧壁布置有多根破碎风管21,用于向破碎段2内通入破碎风,圆台段侧壁布置有给料口22,圆台段的顶部设置有出料口,用于输出预处理燃料。

9.可选地,二次风管13为至少一层,每层二次风管13布置为至少两根且位于布风段1的同一横截面上,每层二次风管13的中心轴线在水平方向的投影相切于同一预设切圆。

10.可选地,预设切圆的半径在布风装置11半径与二次风管13与布风段1相交处横截面半径之间。

11.可选地,破碎风管21为至少一层,每层破碎风管21布置为至少两根,且每根破碎风管21的出口中心轴线相交于直筒段内一点。

12.可选地,每层破碎风管21的中心轴线位于直筒段的同一横截面上;其中,每层破碎风管21为奇数根,且奇数根破碎风管21的出口中心轴线指向直筒段的轴线;或者,每层破碎风管21为偶数根,且偶数根破碎风管21的出口中心轴线两两共线且指向直筒段的轴线。

13.可选地,破碎风管21为至少一层,每层破碎风管21布置为偶数根且每根破碎风管21的出口中心轴线位于直筒段的同一横截面上,每层破碎风管21上的每两根相邻破碎风管21的中心轴线相交于一点,该交点均位于与布风装置11半径相同且圆心在直筒段轴线上的圆周上,每层破碎风管21呈中心对称结构。

14.可选地,布风段1的轴截面的两条母线之间的夹角β范围为25

°

~55

°

;二次风管13的出口中心轴线与布风段1横截面的夹角α范围为0

°

~75

°

,给料口22的出口中心轴线与破碎段2横截面的夹角γ范围为45

°

~75

°

。

15.可选地,布风段1靠近底部的侧壁还布置有排渣口12,破碎段2的圆台段侧壁还布置有返料口23。

16.可选地,固体燃料预处理装置还包括依次连通的输运段3、气固分离器4和返料器5,其中:输运段3连通出料口,输运段3顶部设置有输运段出口32,气固分离器4开设有气固相入口41、气相出口43和固相出口42,输运段出口32连接气固相入口41,返料器5设置有连通固相出口42的返料入口51,还设置有连通返料口23的返料出口52。

17.可选地,输运段3的中部设置有加料口31,用于添加有机废液、有机废物或固体有机废物。

18.可选地,返料口23与破碎风管21在竖直方向上的高度差≤1m。

19.可选地,破碎风管21位于返料口23内,破碎风管21与返料口23共中心轴线。

20.可选地,气固分离器4为旋风分离器结构,气固相入口41的固气比范围为4~30kg/kg,气固分离器4满足将>100μm的颗粒全部捕集。

21.可选地,气固分离器4靠近固相出口42的侧壁设置有分离风管44,该分离风管44用于旋转布风并剪切破碎内部物料。

22.可选地,分离风管44为至少一层,每层分离风管44布置为至少两根且位于气固分离器4的同一横截面上,每根分离风管44的出口中心轴线不通过气固分离器4的轴线,且每层分离风管44相切于直径小于等于该层分离风管44与气固分离器4相交处的横截面直径的分离风管切圆上,分离风管切圆的圆心位于气固分离器4的轴线上。

23.本实用新型另一方面提供一种固体燃料利用装置,包括相互连通的预热单元和粉体反应器,其中:预热单元由前述的布风段1、破碎段2、输运段3、气固分离器4和返料器5依次相连构成;气相出口43连接粉体反应器,在粉体反应器内发生反应。

24.可选地,粉体反应器为气流床气化单元,用于将内部预处理燃料与通入的第四气体a4发生气化反应。

25.可选地,粉体反应器为燃烧单元,用于组织预处理燃料的燃烧。

26.(三)有益效果

27.与现有技术相比,本实用新型提供的固体燃料预处理装置及利用装置,至少具有以下有益效果:

28.(1)本实用新型在布风段及破碎段通过结构和布风形式设计形成颗粒碰撞破碎和切向破碎场,将给入的毫米级颗粒破碎为满足下游单元需求的微米级热含碳固体粉料。在破碎的同时完成了含碳固体燃料的预热和活化,既提高了以煤粉为原料的燃烧、气化技术的煤种适应性;而且将干燥、磨粉与预热耦合为一种预处理装置,大幅降低了生产成本。

29.(2)预处理装置以毫米级固体燃料为原料,通过布风、破碎、及固体燃料循环解决了现有预气化技术以微米级粉料为原料,需要额外补充床料,且运行调控要求较高等问题。

30.(3)利用循环流化床大的循环倍率和热容,将有机废物进行分解和气化,并与预热气化产生的焦粉一起作为气流床气化的原料。这种气化方法可以很好的解决目前煤化工产生的有机废物,与煤制天然气、焦化、煤液化等煤化工技术很好的耦合,实现煤化工的洁净生产。

附图说明

31.图1示意性示出了本实用新型第一实施例的固体燃料预处理装置的结构图;

32.图2示意性示出了本实用新型第一实施例的二次风管的俯视图;

33.图3示意性示出了本实用新型第一实施例的破碎风管的俯视图;

34.图4示意性示出了本实用新型第二实施例的破碎风管的俯视图;

35.图5示意性示出了本实用新型第三实施例的固体燃料预处理装置的结构图;

36.图6示意性示出了本实用新型第三实施例的破碎风管与返料口耦合的结构图;

37.图7a和图7b示意性示出了本实用新型第四实施例的气固分离器的结构图和截面图;

38.图8示意性示出了本实用新型一实施例的固体燃料利用装置的结构图;

39.图9示意性示出了本实用新型另一实施例的固体燃料利用装置的结构图;

40.图10示意性示出了根据本实用新型第一实施例的固体燃料预处理装置的预处理方法的流程图;

41.图11示意性示出了根据本实用新型第三实施例的固体燃料预处理装置的预处理方法的流程图;

42.图12示意性示出了根据本实用新型第四实施例的固体燃料预处理装置的预处理方法的流程图。

43.【附图标记说明】

[0044]1‑

布风段;11

‑

布风装置;13

‑

二次风管;12

‑

排渣口;2

‑

破碎段;21

‑

破碎风管;22

‑

给料口;23

‑

返料口;3

‑

输运段;31

‑

加料口;32

‑

输运段出口;4

‑

气固分离器;41

‑

气固相入口;42

‑

固相出口;43

‑

气相出口;44

‑

分离风管;5

‑

返料器;51

‑

返料入口;52

‑

返料出口;a1

‑

第一气体;a2

‑

第二气体;a3

‑

第三气体;a4

‑

第四气体;a5

‑

第五气体;g2

‑

煤气;as

‑

飞灰;s

‑

有机废料;f

‑

含碳固体燃料;h

‑

粗颗粒;g1

‑

预热烟气;c

‑

预热物料;g3、烟气。

具体实施方式

[0045]

为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并

参照附图,对本实用新型进一步详细说明。

[0046]

本实用新型一方面提供一种固体燃料预处理装置,用于对含碳固体燃料进行预处理。

[0047]

图1示意性示出了本实用新型第一实施例的固体燃料预处理装置的结构图。如图1所示,该固体燃料预处理装置可以包括布风段1和破碎段2,布风段1为筒状结构,包括底部和顶部,且底部向顶部渐扩,破碎段2为筒状结构,与布风段1顶部相通。

[0048]

其中,布风段1底部设置有布风装置11,用于推动内部物料向上流动。布风装置11由风室和风帽组成,或者布风装置11为射流喷管。

[0049]

本实施例中,布风段1的轴截面的两条母线之间的夹角β范围为25

°

~55

°

。进一步地,夹角β范围优选为20

°

~40

°

。可选地,布风段1例如可以为圆台或棱台。

[0050]

可以理解的是,本实用新型实施例中,轴截面是与轴心线平行的截面,横截面是与轴心线垂直的截面。布风段1侧壁布置有二次风管13,用于向固体燃料预处理装置布风。

[0051]

本实施例中,二次风管13的出口中心轴线与布风段1的横截面的夹角α范围为0

°

~75

°

。进一步地,夹角α范围优选为10

°

~50

°

。

[0052]

破碎段2包括相互连接的直筒段和圆台段,直筒段连通布风段1,直筒段侧壁布置有破碎风管21,用于向破碎段2内通入破碎风。

[0053]

圆台段侧壁布置有的给料口22,用于送入待预热的含碳固体燃料f。给料口22的出口中心轴线与破碎段2横截面的夹角γ范围为45

°

~75

°

。

[0054]

如图2所示,其显示了本实用新型第一实施例的二次风管的俯视图。结合图1,对图2所示的二次风管的结构做进一步说明。其中,二次风管13为至少一层,每层破碎风管21布置为至少两根且位于布风段1的同一横截面上。每层二次风管13的中心轴线相切于同一预设切圆。

[0055]

进一步地,该同一预设切圆的半径在布风装置11半径与二次风管13与布风段1相交处横截面半径之间。

[0056]

具体参阅图2,每层二次风管13的中心轴线相切于同一预设切圆,并且,r1≤预设切圆半径≤r,其中,r表示二次风管13与布风段1相交处横截面半径,r1表示布风装置11的半径。

[0057]

优选地,每层二次风管13呈中心对称结构。

[0058]

由此可见,二次风管13采用切圆形式,将沿边壁下行的粗颗粒输送到布风段中心,同时切向布风强化粗颗粒切向破碎和移动,气化剂快速扩散,避免出现局部高温导致结渣。

[0059]

如图3所示,其显示了本实用新型第一实施例的破碎风管的俯视图。结合图1,对图3所示的破碎风管的结构做进一步说明。其中,破碎风管21为至少一层,每层破碎风管21布置为至少两根,且每根破碎风管21的出口中心轴线相交于直筒段内一点。

[0060]

每层破碎风管21的中心轴线位于直筒段的同一横截面上。其中,每层破碎风管21为奇数根,且奇数根破碎风管21的出口中心轴线指向直筒段的轴线;或者,每层破碎风管21为偶数根,且偶数根破碎风管21的出口中心轴线两两共线且指向直筒段的轴线。

[0061]

优选地,每层破碎风管21布置为2~8根风管,每层破碎风管21周向均匀布置于直筒段上。

[0062]

由此可见,破碎风管21采用对冲形式进行布风,气体可以通过对冲形式夹带边壁

处固体燃料颗粒与中心上行的固体燃料颗粒进行碰撞,形成颗粒破碎区,便于颗粒加剧破碎。

[0063]

优选地,破碎风管21设置于直筒段上与密相区和稀相区相连的过渡区域。

[0064]

本实施例中,圆台段的顶部还设置有出料口,用于输出预处理燃料。

[0065]

可以理解的是,如图1所示,根据本实施例提供的固体燃料预处理装置,含碳固体燃料经过预处理后,可以通过出料口通入反应器进行反应。其中,该反应器为粉煤炉、气流床或窑炉。

[0066]

本实用新型第二实施例还提供一种固体燃料预处理装置,为简要起见,与第一实施例相同或相似的特征不再赘述,以下仅描述其不同于第一实施例的特征。

[0067]

如图4所示,其显示了本实用新型第二实施例的破碎风管的俯视图。结合图1,对图4所示的破碎风管的结构做进一步说明。其中,破碎风管21为至少一层,每层破碎风管21布置为偶数根且每根破碎风管21的出口中心轴线位于直筒段的同一横截面上,每层破碎风管21上的每两根相邻破碎风管21的中心轴线相交于一点,该交点均位于与布风装置11半径相同且圆心在直筒段轴线上的圆周上,每层破碎风管21呈中心对称结构。

[0068]

优选地,每层破碎风管21上,每两根相邻破碎风管21的中心轴线的夹角呈直角。

[0069]

由此可见,本实施例中,破碎风管21呈两两犄角撞击结构形式,两两相交的破碎风管夹带固体颗粒在同一平面上撞击破碎,并且与上行的颗粒再次发生撞击破碎,强化大空间内,颗粒撞击破碎的频率和强度。并且,这种结构有利于大尺寸破碎段内颗粒之间的碰撞和破碎。

[0070]

本实用新型第三实施例还提供一种固体燃料预处理装置,为简要起见,与第一或第二实施例相同或相似的特征不再赘述,以下仅描述其不同于第一和第二实施例的特征。

[0071]

如图5所示,其显示了本实用新型第三实施例的固体燃料预处理装置的结构图。该固体燃料预处理装置可以包括布风段1、破碎段2、输运段3、气固分离器4和返料器5。

[0072]

本实施例中,布风段1和破碎段2与前述第一实施例相同,在此不再赘述。破碎段2依次连通输运段3、气固分离器4和返料器5。

[0073]

布风段1靠近底部的侧壁还布置有的排渣口12,破碎段2的圆台段侧壁还布置有的返料口23。其中,排渣口12用于将较难破碎或含灰率较高的粗颗粒h排出固体燃料预处理装置,该粗颗粒h例如可以包括粗渣或矸石。

[0074]

输运段3连通出料口,输运段3的中部设置有加料口31,用于添加有机废料s,例如可以包括有机废液、有机废物或固体有机废物。

[0075]

需要说明的是,加料口31可以为1个,有机废液、有机废物或固体有机废物均通过该加料口31给入。加料口31也可以为多个,各类有机废液、有机废物或固体有机废物中的每一种单独通过每个加料口31给入。有机废料s为煤化工产生的有机废液、焦油、含碳废渣或油渣,具体本实用新型不做限制。

[0076]

优选地,加料口31设置于输运段3中部的稀相区。由此,利用循环流化床高的循环倍率和物料浓度能快速将加入的有机废液和有机废物快速加热和分散,避免了出现结渣和团聚的现象。

[0077]

本实施例中,输运段3顶部设置有输运段出口32,气固分离器4开设有气固相入口41、气相出口43和固相出口42,输运段出口32连接气固相入口41,返料器5设置有连通固相

出口42的返料入口51,进而经过气固分离器4分离的粗固体燃料可以经固相出口42进入返料器5中。

[0078]

返料器5由曲折管道构成,其还设置有连通返料口23的返料出口52。

[0079]

本实施例中,气固分离器4为旋风分离器结构,其气固相入口41的固气比范围为4~30kg/kg,该气固分离器4满足将>100μm的颗粒全部捕集。

[0080]

返料器5为非机械返料装置。优选地,返料器5为u型返料器或j阀。

[0081]

优选地,返料口23与破碎风管21在竖直方向上的高度差≤1m。这种结构更有利于返回物料参与颗粒之间的碰撞和破碎,强化了颗粒碰撞区的颗粒碰撞,避免因返料口位置太低导致的返回物料不能充分破碎就通过排渣口12排出,以致底渣含碳量高。

[0082]

本实施例通过布风段1、破碎段2,输运段3、气固分离器4和返料器5依次相连,共同构成循环回路,可实现含碳固体燃料的循环利用,返料出口52连通破碎段2的返料口23,将离开破碎段2的粗颗粒又捕捉回来,重新进入破碎段2,继续进行破碎,从而延长了粗颗粒在预处理装置的停留时间。

[0083]

可选地,如图6所示,破碎风管21位于返料口23内,破碎风管21与返料口23共中心轴线。由此可见,通过破碎风管21的射流风夹带返回物料,参与碰撞区的颗粒碰撞。破碎风管21和返料口23的这种耦合结构提高了破碎风管21夹带固体颗粒的效率,强化了返回物料的碰撞破碎。

[0084]

本实用新型第四实施例还提供一种固体燃料预处理装置,为简要起见,与前述实施例相同或相似的特征不再赘述,以下仅描述其不同于前述实施例的特征。

[0085]

如图7a和图7b所示,其显示了本实用新型第四实施例的气固分离器的结构图和截面图。

[0086]

本实施例中,气固分离器4靠近固相出口42的侧壁设置有分离风管44,该分离风管44用于旋转布风并剪切破碎内部物料。

[0087]

其中,该分离风管44为至少一层,每层分离风管44布置为至少两根且位于气固分离器4的同一横截面上,每根分离风管44的出口中心轴线不通过气固分离器4的轴线,且每层分离风管44相切于直径小于等于该层分离风管44与气固分离器4相交处的横截面直径的分离风管切圆上,该分离风管切圆的圆心位于气固分离器4的轴线上。

[0088]

进一步地,每层分离风管44呈中心对称结构。

[0089]

当进入气固分离器4的固体燃料粒径仍然较粗,未达到进入下游单元合适固体燃料粒径时,本实施例通过在气固分离器4的底部侧壁增加分离风管44,进一步强化了颗粒之间的剪切破碎。

[0090]

根据本实用新型的总体构思,本实用新型另一方面提供一种固体燃料利用装置。

[0091]

如图8所示,其显示了本实用新型实施例的含碳固体燃料利用装置的结构图。该固体燃料利用装置由相互连通的预热单元和粉体反应器组成,其中,预热单元由前述实施例的布风段1、破碎段2,输运段3、气固分离器4和返料器5依次相连构成。

[0092]

需要说明的是,预热单元的内部结构形式与前述实施例的固体燃料预处理装置的结构形式对应类似,并且所达到的技术效果也对应类似,具体细节请参照前述实施例,在此不再赘述。

[0093]

本实施例中,粉体反应器为气流床气化单元,气相出口43连接气流床气化单元,气

流床气化单元用于将内部预处理燃料与通入的第四气体a4发生气化反应。

[0094]

在气固分离器4的气固分离作用下,≤100μm的预热物料c和预热煤气g1通过气相出口43进入气流床气化单元,并与第四气体a4发生高温气化反应,生产煤气g2、第一飞灰as以及渣r。

[0095]

其中,第四气体a4为纯氧+水蒸气,氧气浓度为50%~100%。

[0096]

根据本实用新型的总体构思,本实用新型还提供另一实施例的固体燃料利用装置。

[0097]

如图9所示,其显示了本实用新型另一实施例的固体燃料利用装置的结构图。该固体燃料利用装置由相互连通的预热单元和燃烧单元组成,其中,预热单元由前述实施例的布风段1、破碎段2,输运段3、气固分离器4和返料器5依次相连构成。

[0098]

需要说明的是,预热单元的内部结构形式与前述实施例的固体燃料预处理装置的结构形式对应类似,并且所达到的技术效果也对应类似,具体细节请参照前述实施例,在此不再赘述。

[0099]

本实施例中,粉体反应器为燃烧单元,用于组织预处理燃料的燃烧。也即,气相出口43连接燃烧单元,燃烧单元用于将进入内部高温燃料与第六气体a6发生燃烧反应。

[0100]

在气固分离器4的气固分离作用下,≤100μm的预热物料c和预热煤气g1通过气相出口43进入燃烧单元,并与第六气体a6发生燃烧反应,生产烟气g3、飞灰as

‑

2以及渣r

‑

2。

[0101]

其中,第六气体a6为氧气,或者氧气+co2,或者空气,氧气浓度为21%~100%。

[0102]

渣r

‑

2为非熔融态,也可以为熔融态。

[0103]

根据本实用新型的总体构思,本实用新型另一方面提供一种固体燃料预处理方法,基于前述本实用新型第一实施例的固体燃料预处理装置对固体燃料进行预处理。

[0104]

如图10所示,本实施例中,固体燃料预处理方法可以包括:

[0105]

s101,含碳固体燃料f经由给料口22通入破碎段2。

[0106]

通过给料口22给入的含碳固体燃料f的粒径为0~6mm,优选为0~2mm。含碳固体燃料f利用重力作用或气力输运进入破碎段2。

[0107]

s102,第一气体a1通过布风装置11进入固体燃料预处理装置,将汇聚于布风段1底部的物料流化。

[0108]

其中,第一气体a1通过布风装置11将汇聚到底部的物料流化,形成中心向上,边壁向下的物料内循环。

[0109]

第一气体a1包括空气、富氧空气+水蒸气或纯氧+水蒸气,氧气浓度范围为21%~80%。优选地,第一气体a1中的氧气浓度范围为21%~50%。

[0110]

s103,第二气体a2通过二次风管13进入固体燃料预处理装置,对固体燃料进行切向破碎和混合;

[0111]

第二气体a2通过二次风管13采用切圆方式快速与下行的固体燃料混合,并夹带着固体燃料切向底部中心移动,实现固体燃料向中心汇聚和剪切破碎。

[0112]

第二气体a2包括空气、空气+水蒸气、空气+烟气或纯氧+水蒸气,氧气浓度范围为≤21%。优选地,第二气体a2中的氧气浓度范围为≤10%。

[0113]

本步骤中,二次风管13布风的风速范围为15~40m/s,优选为18m/s~30m/s。布风段1的截面表观风速范围为0.5m/s~2.5m/s,优选为1.0m/s~2.0m/s。

[0114]

s104,第三气体a3以高速射流形式通过破碎风管21进入固体燃料预处理装置,夹带边壁处固体燃料与中心上行固体燃料颗粒发生碰撞破碎。

[0115]

破碎风管21设置于破碎段2的直筒段密相区和稀相区相连的过渡区域上。第三气体a3以高速射流形式通入破碎风管21,夹带边壁处固体燃料颗粒与中心上行的颗粒进行剧烈碰撞,形成颗粒破碎区。

[0116]

碰撞破碎的细颗粒完成预处理后,被气体夹带到下游的粉体反应器,进行燃烧或气化反应;粗颗粒则随着内循环固体燃料向下移动。

[0117]

本步骤中,第三气体a3为空气、富氧空气+水蒸气或纯氧+水蒸气,氧气浓度范围为21%~80%。优选地,第三气体a3中的氧气浓度范围为30%~60%。

[0118]

破碎风管21布风的风速范围为30m/s~200m/s,优选风速范围为50m/s~100m/s。通过破碎风管的补风,破碎段2出口表观风速范围为4m/s~10m/s,优选为5m/s~8m/s。

[0119]

s105,经过破碎和预热后的高温燃料通过出料口排出。

[0120]

由于圆台段的顶部设置有出料口,在布风段1及破碎段2产生的高温燃料通过该出料口排出。

[0121]

由此可见,本实施例的固体燃料预处理方法,借助布风段1及破碎段2的结构或布风设计,实现固体燃料强制内循环和破碎及粗细颗粒的分离,提高粗颗粒在该段的停留时间和处理时间。

[0122]

本实施例的固体燃料预处理方法,利用了布风段1和破碎段2构成的反应和破碎空间,通过结构和布风形式使含碳固体燃料在该空间内形成较强的内循环和较强的传质传热。并且,充分利用含碳固体燃料受热后形成的热应力以及碰撞形成的破碎场将含碳固体燃料破碎成满足下游工艺要求粒径范围的细粉。此外,利用布风形成的含碳固体燃料内循环强化了粗颗粒的碰撞频率,延长了粗颗粒在预处理装置内停留时间和粗细颗粒的分离。

[0123]

根据本实用新型的总体构思,本实用新型另一方面还提供一种固体燃料预处理方法,基于前述本实用新型第三实施例的固体燃料预处理装置对固体燃料进行预处理。

[0124]

如图11所示,本实施例中,固体燃料预处理方法可以包括:

[0125]

s201,含碳固体燃料f经由给料口22通入破碎段2。

[0126]

s202,第一气体a1通过布风装置11进入固体燃料预处理装置,将汇聚于布风段1底部的物料流化。

[0127]

s203,第二气体a2通过二次风管13进入固体燃料预处理装置,对固体燃料进行切向破碎和混合。

[0128]

s204,第三气体a3通过破碎风管21进入固体燃料预处理装置,夹带边壁处固体燃料与中心上行固体燃料颗粒发生碰撞破碎。

[0129]

本实施例的步骤s201~s204与前述实施例的步骤s101~s104相同,在此不再赘述。

[0130]

s205,有机废料s通过加料口31通入输运段3。

[0131]

输运段3的中部设置有加料口31,由此,有机废料s通过加料口31通入输运段3。

[0132]

优选地,在输运段中部的稀相区设置有加料口31,利用循环流化床高的循环倍率和物料浓度能快速将加入的有机废料s快速加热和分散,避免了出现结渣和团聚的现象。

[0133]

s206,输运段3中的经过预热和破碎后的高温燃料从输运段出口32进入气固分离

器4,经过气固分离后,合格的高温燃料从气固分离器4的气相出口43排出。

[0134]

本步骤中,在布风段1及破碎段2产生的高温气体燃料通入连通破碎段2的输运段3中,高温气体燃料和部分气体从输运段3顶部的输运段出口32进入气固分离器4,一部分高温燃料则通过气相出口43逸出,可以进入粉体反应器或其他装置中。

[0135]

s207,经气固分离器4分离的循环固体颗粒从固相出口42进入返料器5。

[0136]

由于气固分离器4的分离器入口41用于捕集尺寸>100μm的颗粒,此时物料浓度相当大,由于固体颗粒的团聚作用,使得部分高温燃料将被气固分离器4捕集,并经由固相出口42进入返料器5中。

[0137]

s208,返料器5中的循环固体颗粒通过返料口23重返破碎段2。

[0138]

通过步骤s207~s208,在气固分离作用下,气固分离器4捕集的循环固体颗粒则通过返料器5返回到布风段1及破碎段2,继续进行物料预热和破碎,实现了固体燃料循环利用。

[0139]

s209,布风段1中的部分粗颗粒h通过排渣口12排出。

[0140]

至此,在经过固体燃料循环利用后,对于较难破碎和含灰率较高的粗颗粒h,例如粗渣和矸石,则通过底部排渣口12排出。

[0141]

本实施例的固体燃料预处理方法,通过布风段1、破碎段2、输运段3、气固分离器4和返料器5依次相连实现含碳固体燃料的循环,将离开破碎段2的粗颗粒又捕捉回来,重新进入破碎段,继续进行破碎,延长了粗颗粒在预处理装置的停留时间,进一步提高了预处理效果。

[0142]

根据本实用新型的总体构思,本实用新型另一方面还提供一种固体燃料预处理方法,基于前述本实用新型第四实施例的固体燃料预处理装置对固体燃料进行预处理。

[0143]

如图12所示,本实施例中,固体燃料预处理方法可以包括:

[0144]

s301,含碳固体燃料f经由给料口22通入破碎段2;

[0145]

s302,第一气体a1通过布风装置11进入固体燃料预处理装置,将汇聚于布风段1底部的物料流化;

[0146]

s303,第二气体a2通过二次风管13进入固体燃料预处理装置,对固体燃料进行切向破碎和混合;

[0147]

s304,第三气体a3通过破碎风管21进入固体燃料预处理装置,夹带边壁处固体燃料与中心上行固体燃料颗粒发生碰撞破碎;

[0148]

s305,有机废料s通过加料口31通入输运段3;

[0149]

s306,输运段3中的经过预热和破碎后的高温燃料从输运段出口32进入气固分离器4,经过气固分离后,合格的高温燃料从气固分离器4的气相出口43排出;

[0150]

s307,第五气体a5通入分离风管44,强化气固分离器4内部颗粒的剪切破碎;

[0151]

s308,经气固分离器4分离的循环固体颗粒从固相出口42进入返料器5;

[0152]

s309,返料器5中的残余循环固体颗粒通过返料口23重返破碎段2;

[0153]

s310,布风段1中的部分粗颗粒h通过排渣口12排出。

[0154]

其中,本实施例的步骤s301~s306、s308~s310分别与前述实施例的步骤s201~s209相同,在此不再赘述。以下仅描述其不同于前述实施例的特征。

[0155]

在步骤s307中,本实施例在气固分离器4的侧壁设有分离风管44,由此,当进入气

固分离器4的固体燃料粒径仍然较粗,未达到进入下游单元合适固体燃料粒径时,第五气体a5通入分离风管44,强化颗粒之间的剪切破碎。

[0156]

第五气体a5为空气、水蒸气、空气+水蒸气、或纯氧+水蒸气,氧气浓度范围为≤30%。优选地,第五气体a5中的氧气浓度范围为≤10%。

[0157]

分离风管44布风的风速范围为20m/s~50m/s。

[0158]

至此,本实施例提供的固体燃料预处理方法,在前述预处理方法上,进一步强化了气固分离过程中同步进行的剪切破碎,提高了气固分离器的功效,进而提高了预处理效果。

[0159]

综上所述,本实用新型实施例提供了一种固体燃料预处理装置及利用装置,在布风段及破碎段通过结构和布风形式设计形成颗粒碰撞破碎和切向破碎场,将给入的毫米级颗粒破碎为满足下游单元需求的微米级热含碳固体粉料。在破碎的同时完成了含碳固体燃料的预热和活化,既提高了以煤粉为原料的燃烧、气化技术的煤种适应性;而且将干燥、磨粉与预热耦合为一种预处理装置,大幅降低了生产成本。

[0160]

以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。