1.本发明属于原料气化领域,涉及原料气化装置和原料气化方法,尤其涉及低能耗原料气化方法和装置。

背景技术:

2.原料气化是以粉煤、水煤浆、水焦浆或油焦浆等为原料,以氧气、水蒸气为气化剂,在高温、高压、贫氧条件发生氧化还原反应,将煤中的可燃部分转化为可燃性气体(co和h2)的一种化学反应过程。

3.在整个原料气化过程中,经闪蒸系统闪蒸后产生大量的余热蒸气还未得到充分利用,此外还产生大量的粗渣和细渣,目前仍缺乏更为合理有效的利用途径。随着国家相关政策的严格实施,能源消费和碳排放强度将逐渐降低,因此如何在现有条件下,提高原料气化系统的气化效率尤为关键。与此同时,目前制浆原料和原料浆的质量分析均采用离线分析,对指导工业生产具有一定滞后性,在生产中被迫降低生产工艺控制指标要求,因此在一定程度上也影响了原料的高效利用。

技术实现要素:

4.有鉴于此,本发明提供原料气化装置和原料气化方法,其通过回收废渣中的高碳组分有效地提高了原料的利用率,充分利用余热蒸汽,降低了装置煤耗和氧耗,并且设置在线检测单元,有效地优化了生产条件。

5.为实现上述目的,根据本发明的第一方面,提供了一种原料气化装置,包括:

6.预处理单元,用于对原料进行预处理;

7.气化单元,用于在气化剂的存在下,对预处理后的原料进行气化,以获得粗合成气,并产生粗渣和废水;

8.洗涤单元,用于对所述粗合成气进行洗涤,以获得合成气,并产生废水;

9.闪蒸单元,用于对所述气化单元和所述洗涤单元中所产生的废水进行闪蒸,以分离出细渣,以及

10.废渣分选单元,用于分选出所述粗渣和所述细渣中的高碳组分,并且将所述高碳组分加入到所述原料中。

11.根据前述和后述任意一项所述的装置,

12.在所述预处理单元中,向所述原料中加入辅料,以对所述原料进行预处理,其中,所述辅料包括制浆水和制浆剂,和/或

13.采用单磨机制浆工艺、双磨机制浆工艺或三磨机制浆工艺(优选为双磨机制浆工艺或三磨机制浆工艺)进行制浆,和/或

14.所述制浆水为一次水、二次水和化工废水中的至少一种,和/或

15.所述制浆剂为萘系化合物、木质素磺酸盐、腐殖酸盐的至少一种,和/或

16.所述原料为煤炭、石油焦和焦炭中的至少一种。

17.根据前述和后述任意一项所述的装置,

18.在所述气化单元中,采用单喷嘴气化工艺、多喷嘴气化工艺或非熔渣

‑

熔渣分级气化工艺(优选为单喷嘴气化工艺或多喷嘴气化工艺) 进行气化,和/或,

19.采用多通道高效能雾化喷嘴将所述预处理的原料进料至所述气化单元,和/或

20.所述气化剂为含氧气体和水蒸气中的至少一种。

21.根据前述和后述任意一项所述的装置,

22.在所述废渣分选单元中,采用浮选和/或机选进行废渣分选,和/ 或

23.所述高碳组分的量为所述粗渣和所述细渣总量之和的30~70wt%,和/或

24.所述高碳组分中的灰分含量为15~30wt%。

25.根据前述和后述任意一项所述的装置,

26.预热单元,用于对所述预处理后的原料进行预热。

27.根据前述和后述任意一项所述的装置,

28.利用所述闪蒸单元中产生的余热蒸汽对所述预处理后的原料进行预热。

29.根据前述和后述任意一项所述的装置,还包括在线检测单元,所述在线检测单元包括:

30.原料检测装置,用于在线检测所述原料的灰分、全水、灰熔点、灰粘度和发热值中的至少一种;和/或

31.预处理检测装置,用于在线检测所述预处理后的原料的干基固含量、粘度、粒度、流量、温度和压力中的至少一种;和/或

32.气化剂检测装置,用于在线检测所述气化剂的纯度、流量、温度和压力中的至少一种;和/或

33.气化单元检测装置,用于在线检测所述气化单元的气化炉炉内温度、托砖盘温度和炉壁温度中的至少一种;和/或

34.合成气检测装置,用于在线检测所述合成气的成分、成分比例、温度、压力和流量中的至少一种。

35.根据前述和后述任意一项所述的装置,所述预处理单元包括物料自动控制装置,用于根据所述原料检测装置所获取的数据,来调节所述原料与所述辅料的配比。

36.根据前述和后述任意一项所述的装置,所述气化单元包括气化单元自动控制装置,用于根据所述在线监测单元所获取的数据,来调节所述气化剂与所述处理后的原料的配比。

37.根据本发明的实施例的一个方面,提供一种原料气化方法,包括使用根据前述和后述任意一项所述的原料气化装置对原料进行气化。

38.上述发明中的一个实施例具有如下优点或有益效果:通过回收废渣中的高碳组分有效地提高了原料的利用率,提高有效气比例和冷煤气效率;充分利用余热蒸汽,降低了装置煤耗和氧耗,进一步提高有效气比例和冷煤气效率;并且设置在线检测单元,有效地优化了生产条件,进一步提高有效气比例和冷煤气效率。

39.上述的非惯用的可选方式所具有的进一步效果将在下文中结合具体实施方式加以说明。

附图说明

40.附图用于更好地理解本发明,不构成对本发明的不当限定。其中:

41.图1是根据本发明的一个实施例的原料气化装置的流程图。

42.图2是根据本发明的另一个实施例的原料气化装置的流程图。

43.图3是根据本发明的又一个实施例的原料气化装置的流程图。

具体实施方式

44.以下结合附图对本发明的示范性实施例做出说明,其中包括本发明实施例的各种细节以助于理解,应当将它们认为仅仅是示范性的。因此,本领域普通技术人员应当认识到,可以对这里描述的实施例做出各种改变和修改,而不会背离本发明的范围和精神。同样,为了清楚和简明,以下的描述中省略了对公知功能和结构的描述。

45.如图1所示,本发明的原料气化装置1包括预处理单元100、气化单元200、洗涤单元300、闪蒸单元400和废渣分选单元500。

46.将原料2输送至预处理单元100,并在预处理单元100中对原料进行预处理,已获得预处理后的原料。在本发明的一个实施例中,在预处理单元100中,对原料2进行制浆处理,以获得原料浆3(在本文中,有时以“原料浆”代指“预处理后的原料”)。在本发明的一个实施例中,在制浆过程中,可以向原料中加入辅料4。在本发明的一个实施例中,原料2包括但不限于煤炭、石油焦和焦炭中的至少一种。在本发明的一个实施方式中,原料优选为煤炭,例如,无烟煤、烟煤、褐煤等,更优选为烟煤。在本发明的一个实施例中,辅料4包括制浆水和制浆剂。作为制浆水,可以使用一次水、二次水和化工废水中的至少一种。一次水的实例包括但不限于没有经过处理的诸如直接从地下抽的地下水、河水或者直接城市自来水管网的水等;二次水包括使用过的一次水被排放后经过处理过所获得的水;化工废水包括化工企业排放的生产废水等。制浆剂包括萘系化合物、木质素磺酸盐、腐殖酸盐的至少一种。

47.在本发明的一个实施例中,在预处理单元100中,使用单磨机制浆工艺、双磨机制浆工艺或三磨机制浆工艺进行制浆,优选为使用双磨机制浆工艺或三磨机制浆工艺进行制浆。在本文中,单磨机制浆工艺是指传统的棒(球)磨机工艺,双磨机制浆工艺包括例如棒(球) 磨机+细磨机制浆工艺,而三磨机制浆工艺则包括例如棒(球)磨机+ 细磨机+超细磨机制浆工艺。经过制浆工艺所获得的原料浆中,98~100%的颗粒具有2400μm以下的粒径,优选的,95~99%的颗粒具有1400μm以下的粒径,更优选的,85~95%的颗粒具有420以下的粒径,还更优选的,35~45%的颗粒具有75μm以下的粒径,最优选的,25~35%的颗粒具有45μm以下的粒径。

48.在本发明的一个实施例中,当使用烟煤作为原料时,经过制浆处理后获得的原料浆3的干基固含量为55

‑

70wt%,优选为62

‑

67wt%,表观粘度为400

‑

1200mpa.s,温度为40

‑

100℃。

49.在预处理单元100中的获得的预处理后的原料(例如,原料浆3) 通过进料装置被进料至气化单元200。在气化单元200中,在气化剂5 的存在下,对原料浆3进行气化,从而获得粗合成气6,并且同时产生粗渣7和废水(黑水)8。在本发明的一个实施例中,采用多通道高效能雾化烧嘴作为进料装置将原料浆加入气化单元200中。在本发明的一个实施例中,气化单元200的实例包括气化炉。在本发明的一个实施例中,气化单元200中所采用的气化工

艺包括但不限于单喷嘴气化工艺、多喷嘴气化工艺或非熔渣

‑

熔渣分级气化工艺,优选为单喷嘴气化工艺或多喷嘴气化工艺。在本发明的一个实施例中,气化剂的实例包括但不限于含氧气体(例如,氧气)和水蒸气。对具体气化单元操作条件没有具体限制,可以根据本领域公知的气化条件进行操作。

50.在气化单元1获得的粗合成气6被进一步输送至洗涤单元300。在洗涤单元300中,对粗合成气6进行洗涤,从而获得合成气9,同时产生废水(黑水)8。洗涤单元300的实例包括但不限于洗涤塔等。在本发明的一个实施例中,当使用烟煤作为原料时,在洗涤单元300中获得的合成气中的co和h2含量为78~87wt%,优选为81~86wt%。

51.另一方面,在气化单元200和洗涤单元300中所产生的废水8被输送至闪蒸单元400。在闪蒸单元400中,对废水8进行闪蒸,以蒸发掉废水中的水分,并获得细渣10和余热蒸汽11。对闪蒸单元的具体操作没有特别限制,可以采用包括高压闪蒸、低压闪蒸和真空闪蒸在内的多级闪蒸系统。对闪蒸的具体操作条件没有限制,可根据本领域公知的条件进行闪蒸操作。

52.在气化单元200中获得粗渣7和闪蒸单元3中获得细渣10被送入废渣分选单元500。在废渣分选单元500中,分选出包括粗渣和细渣的废渣中的高碳组分12以及剩余的低碳组分13。在本发明的一个实施例中,高碳组分12的灰分含量为15~30wt%,低碳组分13的灰分含量为40~85wt%。在本发明的一个实施例中,高碳组分12占废渣总量的 30~70wt%,低碳组分13占废渣总量的70~30wt%。在本发明的一个实施例中,采用浮选和/或机选进行废渣分选,具体分选设备的实例包括但不限于高效旋流器、振动筛、浮选柱。

53.在本发明的一个实施例中,在废渣分选单元500中分选出的高碳组分12被回收输送至预处理单元100。具体而言,高碳组分12被加入原料中,经过预处理后,再次进入气化单元200进行气化。而低碳组分13则被送至界区之外。因此,本发明的原料气化装置1能够提高原料的气化效率。

54.如图2所示,在本发明的一个实施例中,本发明的原料气化装置 1还包括预热系统600。该预热系统600用于在由预处理单元100获得的原料浆3进入气化单元200之前,对原料浆3进行加热。在本发明的一个实施例中,预热单元600可以利用闪蒸单元400所获得余热蒸汽11对原料浆3进行预热。预热的方式包括直接加热或间接加热。在加热后,原料浆的温度能够提高10~50℃,从而使原料浆的粘度降低200~1000mpa.s。并且因此,在随后的气化单元200中,能够将干基固含量更高(例如,高出2~5个百分点)的原料浆顺利地进行气化,从而进一步提供原料的气化效率。在本发明的一个实施方式中,当使用烟煤做为原料时,经闪蒸单元400的余热蒸汽预热后的原料浆的干基固含量为57

‑

75wt%,优选为64

‑

70wt%,表观粘度为200

‑

1000mpa.s,温度为50

‑

150℃。

55.如图3所示,在本发明的一个实施方式中,原料气化装置1还包括线在检测单元700。在线检测单元700可以包括:

56.原料检测装置710,用于在线检测原料的灰分、全水、灰熔点、灰粘度和发热值中的至少一种;和/或

57.预处理检测装置720,用于在线检测原料浆的干基固含量、粘度、粒度、流量、温度和压力中的至少一种;和/或

58.气化剂检测装置730,用于在线检测气化剂的纯度、流量、温度和压力中的至少一

种;和/或

59.气化单元检测装置740,用于在线检测气化单元的气化炉炉内温度、托砖盘温度和炉壁温度中的至少一种;和/或

60.合成气检测装置750,用于在线检测合成气的成分、成分比例、温度、压力和流量中的至少一种。

61.在本发明的一个实施例中,预处理单元100还包括物料自动控制装置110。该物料自动控制装置110根据原料检测装置710所获取的数据,来自动调节进入预处理装置100中的原料与辅料的配比。在本发明的一个实施例中,物料自动控制装置110基于预设的原料浆的参数,来调节原料与辅料的配比。原料浆的参数的实例包括原料浆的干基固含量、粘度、粒度、流量、温度、压力。具体而言,例如,当检测到原料浆的粘度或干基固含量低于预设参数时,则物料自动控制装置110 增加原料的配比,或降低制浆水的配比。

62.在本发明的一个实施例中,气化单元200包括气化单元自动控制装置210。该气化单元自动控制装置210根据在线检测单元700所获取的数据,来调节气化单元200中气化剂与处理后的原料的配比。在本发明的一个实施例中,气化单元自动控制装置210基于预设的气化参数来调节气化剂与原料浆的配比。气化参数的实例包括气化温度、原料浆干基固含量、原料浆粘度等。具体而言,气化单元检测装置740 检测气化炉炉内温度及托砖盘温度、气化剂检测装置730检测气化剂的纯度及流量、原料浆检测装置720检测原料浆的干基固含量及粘度,气化单元自动控制装置210根据以上检测数值与预设参数的差值自动调整原料浆及气化剂的配比。预设参数可以是数值范围,并且可以根据原料、装置等实际条件进行调整。例如,当气化单元检测装置740 检测到气化炉炉温高于预设气化温度范围的上限时,气化单元自动控制装置210将自动控制进料装置降低气化剂与原料浆的配比和/或降低气化剂流量,从而降低气化炉炉温至预设气化温度范围内。或者,当原料浆检测装置720检测到原料浆的干基固含量高于预设的干基固含量范围的上限时,为保证气化炉稳定操作,气化单元自动控制装置210 自动控制原料浆泵降低频率以减少进气化炉的原料浆量,从将干基固含量降低至预设干基固含量范围内。

63.实施例

64.以下通过具体实施例来进一步描述本发明的原料气化装置和原料气化方法,但本发明不限于具体实施例。

65.实施例所用原料包括:

66.原料a:烟煤,全水为12.80%,分析水为3.84%,空气干燥基灰分为12.44%,空气干燥基挥发分为33.32%,空气干燥基固定碳为 56.88%,可磨性指数为58,收到基低位发热值为24.03mj/kg。

67.原料b:褐煤,全水为35.3%,分析水为12.5%,空气干燥基灰分为13.2%,空气干燥基挥发分为34.1%,空气干燥基固定碳为40.5%,可磨性指数为90,收到基低位发热值为15.11mj/kg。

68.原料c:半焦,其全水为22.1%,分析水为3.8%,空气干燥基灰分为29.3%,空气干燥基挥发分为4.3%,空气干燥基固定碳为65.6%,可磨性指数为96,收到基低位发热值为17.91mj/kg。

69.比较例1

70.将原料a、地下水及木质素磺酸盐按比例加入磨机,采用单磨机制浆工艺制备水煤浆。随后将水煤浆与氧气经单喷嘴进料至气化炉进行气化,获得粗合成气、黑水和粗渣。气化炉的气化压力为6.5mpa(g)、气化温度为1350℃。对粗合成气进行洗涤后获得合成气和黑水。气化装置产生的黑水和洗涤单元产生的黑水进入高压闪蒸罐(0.9mpa),黑水经闪蒸后,一部分被闪蒸为蒸汽(0.9mpa、178℃),底部黑水(174 ℃)被浓缩后进入低压闪蒸罐(0.14mpa),一部分闪蒸为蒸汽 (0.17mpa),底部黑水进一步浓缩后进入真空闪蒸罐(

‑

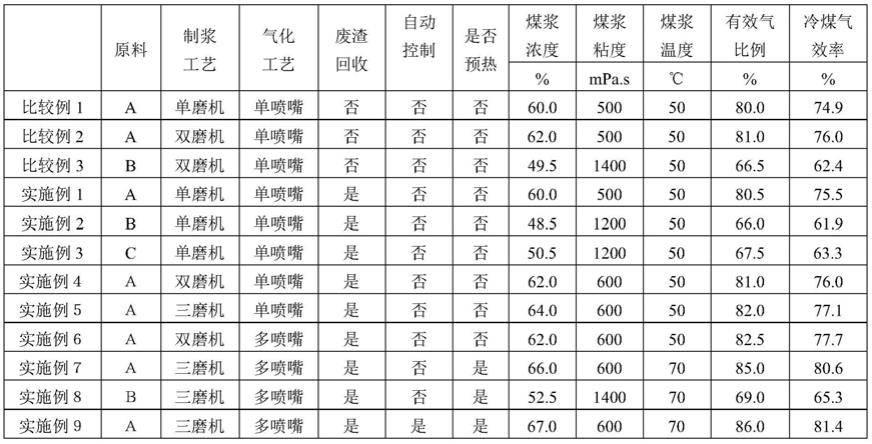

0.07mpa、70 ℃),底部黑水(45℃)进一步浓缩后送出界区。计算水煤浆的浓度、粘度和温度,以及合成气的有效气比例及冷煤气效率,具体结果如表1 所示。

71.比较例2

72.除了将单磨机制浆工艺改为双磨机制浆工艺之外,其他条件均与比较例1相同。

73.比较例3

74.除了将原料a替换为原料b之外,其他条件均与比较例2相同。

75.实施例1

76.将原料a、废渣分离系统分离出的高碳组分、化工废水及木质素磺酸盐加入磨机,采用单磨机制浆工艺制备水煤浆。随后将水煤浆与氧气经单喷嘴进料至气化炉进行气化,获得粗合成气、黑水和粗渣。气化炉的气化压力为6.5mpa(g)、气化温度为1350℃。对粗合成气进行洗涤后获得合成气和黑水。气化装置产生的黑水和洗涤单元产生的黑水进入高压闪蒸罐(0.9mpa),黑水经闪蒸后,一部分被闪蒸为蒸汽(0.9mpa、178℃),底部黑水(174℃)被浓缩后进入低压闪蒸罐(0.14mpa),一部分闪蒸为蒸汽(0.17mpa),底部黑水进一步浓缩后进入真空闪蒸罐(

‑

0.07mpa、70℃),底部黑水(45℃)进一步浓缩后获得细渣。将粗渣与细渣输送至废渣分离系统,分离出灰分含量为25%的高碳组分,并将该高碳组分返回至磨机用于制备水煤浆。计算水煤浆的浓度、粘度和温度,以及合成气的有效气比例及冷煤气效率,具体结果如表1所示。

77.实施例2

78.除了将原料替换为原料b之外,其他条件与实施例1相同。

79.实施例3

80.除了将原料替换为原料c之外,其他条件与实施例1相同。

81.实施例4

82.除了将单磨机制浆工艺改为双磨机制浆工艺之外,其他条件均与实施例1相同。

83.实施例5

84.除了将单磨机制浆工艺改为三磨机制浆工艺之外,其他条件均与实施例1相同。

85.实施例6

86.除了将单喷嘴替换为多喷嘴之外,其他条件均与实施例4相同。

87.实施例7

88.将原料a、废渣分离系统分离出的高碳组分、化工废水及木质素磺酸盐加入磨机,采用三磨机制浆工艺制备水煤浆,并利用闪蒸系统产生的余热蒸汽加热煤浆。随后将水煤浆与氧气经多喷嘴进料至气化炉进行气化,获得粗合成气、黑水和粗渣。气化炉的气化压力为6.5mpa (g)、气化温度为1350℃。对粗合成气进行洗涤后获得合成气和黑水。气化装置产生的黑水和洗涤单元产生的黑水进入高压闪蒸罐 (0.9mpa),黑水经闪蒸后,一部分被闪蒸

为蒸汽(0.9mpa、178℃),底部黑水(174℃)被浓缩后进入低压闪蒸罐(0.14mpa),一部分闪蒸为蒸汽(0.17mpa),底部黑水进一步浓缩后进入真空闪蒸罐 (

‑

0.07mpa、70℃),底部黑水(45℃)进一步浓缩后获得细渣。各级闪蒸获得的预热蒸汽用于对进入气化炉前的水煤浆进行预热。将粗渣与细渣输送至废渣分离系统,分离出灰分含量为25%的高碳组分,并将该高碳组分返回至磨机用于制备水煤浆。计算水煤浆的浓度、粘度和温度,以及合成气的有效气比例及冷煤气效率,具体结果如表1所示。

89.实施例8

90.除了将原料替换为原料b之外,其他条件与实施例7相同。

91.实施例9

92.在实施例7的基础上,增加在线检测装置、物料自动控制装置和气化单元自动控制装置。

[0093][0094]

通过回收废渣中的高碳组分有效地提高了原料的利用率,提高有效气比例和冷煤气效率;充分利用余热蒸汽,降低了装置煤耗和氧耗,进一步提高有效气比例和冷煤气效率;并且设置在线检测单元,有效地优化了生产条件,进一步提高有效气比例和冷煤气效率。

[0095]

上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,取决于设计要求和其他因素,可以发生各种各样的修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。