基于膜分离

‑

酯交换法的合成酯基础油生产方法

技术领域

1.本发明属于化工技术领域,具体涉及一种基于膜分离

‑

酯交换法的合成酯基础油生产方法。

背景技术:

2.合成酯基础油作为润滑油的重要组成部分,其性能指标对最终油品的性能有重要影响。由于润滑油多用于各种密封精密仪器,其产品羟值、酸值决定其在应用过程中的稳定性。对于高级合成酯基础油产品,酯化程度(产品羟值)和游离酸含量(产品酸值)是重要的评价指标。

3.现有技术中已有多种合成酯基础油产品合成工艺,如cn105061202a一种催化合成新戊 基多元醇脂肪酸酯的方法及催化剂和cn102030638a一种新戊基多元醇辛癸酸酯的制备工艺, 均为采用脂肪酸甲酯与新戊基多元醇在催化剂作用下进行酯交换反应,制备新戊基多元醇脂肪 酸酯。其主要讨论了酯交换反应条件、催化剂的使用和后期精制提纯工艺,未提及原料脂肪酸 甲酯的来源及质量标准。cn109294745a一种脂肪酸甲酯植物油制备方法,采用植物油或废弃 餐厨油脂与甲醇进行酯交换反应,制备脂肪酸甲酯生物柴油;cn108329207a一种利用催化蒸 馏技术生产脂肪酸甲酯的装置和方法。

4.在一般工业生产中,为降低产品羟值提高多元醇的酯化率,一般采用原料酸过量工艺,后期精制工序为将产品酸值降低至规定范围,需要进行长时间高温脱酸及碱液中和,因此使得产品色泽加深影响其应用,同时也增加了生产能耗和三废产出,不利于实现润滑油产品的清洁生产。

技术实现要素:

5.本发明的目的在于提供基于膜分离

‑

酯交换法的合成酯基础油生产方法。

6.为实现上述技术目的,本发明采用如下技术方案:一种基于膜分离

‑

酯交换法的合成酯基础油生产方法,包括:原料酸、原料醇在催化剂的作用下酯化反应,反应生成的醇/水混合蒸气经分离膜脱水后,返回酯化反应体系继续反应,在体系酸值达到规定要求后蒸除过量原料醇,获得酯化反应产物;将第一步酯化反应的产品和多元醇混合后在催化剂的作用下进行酯交换反应,完成反应后精制产物获取合成酯基础油成品;其中,所述原料酸为碳链长度4~9的一元脂肪酸中的至少两种;所述原料醇为乙醇。

7.作为本发明的进一步改进,所述多元醇为新戊二醇、三羟甲基丙烷、季戊四醇中的一种或多种。

8.作为本发明的进一步改进,所述酯化反应及酯交换反应在惰性气体的保护下进行;所述惰性气体可以为氮气。

9.作为本发明的进一步改进,酯化反应使用的催化剂为钛酸酯、固体超强酸、无机酸或其酸式盐中的一种或多种。优选的,催化剂的加入量为原料总质量的0.005

‑

0.05%。

10.作为本发明的进一步改进,所述原料酸、原料醇的酸醇摩尔比为1:1.2。

11.作为本发明的进一步改进,所述原料醇(乙醇)含水量小于0.5%。

12.作为本发明的进一步改进,所述酯化反应的温度范围为80℃~150℃;优选 90℃~120℃。

13.作为本发明的进一步改进,反应生成的醇/水混合蒸气经分离膜脱水使乙醇含水量不高于0.5%后返回酯化反应体系。

14.作为本发明的进一步改进,所述酯交换反应使用的催化剂为锡类化合物、醇钠、钙的氧化物或氢氧化物、氧化铝中的一种或几种。

15.作为本发明的进一步改进,所述酯交换反应的温度范围为100℃~160℃;优选120℃~140℃。

16.作为本发明的进一步改进,酯交换反应完成后,脱除反应体系中的乙醇;产物经吸附剂吸附、真空脱气、精密过滤后获取合成酯基础油成品。

17.作为本发明的进一步改进,酯交换反应完成后降温至规定温度后真空脱除反应体系中的乙醇;进一步的,真空脱除乙醇温度为80~100℃,真空度为

‑

0.09~

ꢀ‑

0.10mpa。

18.作为本发明的进一步改进,采用复合吸附剂进行吸附;所述的复合吸附剂为活性炭、活性白土、碱性脱色土、氧化铝中的一种或多种。

19.作为本发明的进一步改进,所述吸附温度为50~100℃。

20.作为本发明的进一步改进,真空脱气温度为80~130℃,真空度为

‑

0.09~

ꢀ‑

0.10mpa。

21.本发明的方法以c4~9混合一元脂肪酸和乙醇为原料,通过酯化

‑

膜分离组合装置催化酯化合成高酯化程度的混合脂肪酸乙酯;所得混合酸乙酯脱除乙醇后,无需进行其他后处理,直接与新戊二醇/三羟甲基丙烷/季戊四醇中的一种或多种进行酯交换反应,粗品经精制除杂,最终的合成酯基础油产品酯化率高、游离酸含量低、色泽好,且使得控制生产环节能耗低、三废产出少二者难以兼顾的问题得到了解决。

附图说明

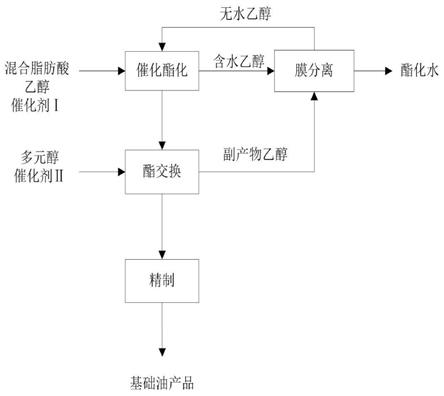

22.图1本发明方法工艺流程图。

23.图2本发明实验装置酯化工序示意图,图中:1—第一酯化反应釜(合成混合脂肪酸乙酯),2—膜分离装置,3—第二酯化反应釜(酯交换),4—精制反应釜,5—成品接收装置,6

‑

1—泵ⅰ,6

‑

2—泵ⅱ,6

‑

3—泵ⅲ,6

‑

4—泵ⅳ,7—分离水接收装置 。

具体实施方式

24.为了更好地说明本发明,我们列举了下列实施例,但本发明并不仅限于下述实施例。

25.实施例中使用的装置如图2所示,第一酯化反应釜1、第二酯化反应釜3、精制反应釜4、成品接收装置5按照工序次序顺序相连,泵ⅰ6

‑

1、泵ⅱ6

‑

2、泵ⅲ6

‑

3作为物料泵将产物

泵入下一个反应釜/成品接收装置。第一酯化反应釜1上部连接膜分离装置2,将反应逸出的醇/水混合蒸气脱水后经泵ⅳ6

‑

4循环送入第一酯化反应釜1,膜分离装置所分离的水储存于分离水接收装置7。

26.第一酯化反应釜1中进行第一步酯化反应,反应完毕后蒸除多余原料醇,产品经泵ⅰ6

‑

1送至第二酯化反应釜3进行第二步酯化反应,制备粗品合成酯基础油。

27.粗品合成酯基础油经泵ⅱ6

‑

2送入精制反应釜4,加入吸附剂进行精密吸附,之后经真空减压脱气、精密过滤,产物经泵ⅲ6

‑

3送入成品接收装置6。

28.实施例1参见图1,以三羟甲基丙烷、正戊酸、2

‑

乙基己酸、异壬酸和乙醇为原料,制备合成酯基础油ⅰ的工艺流程如下:在第一酯化反应釜1中进行正戊酸、2

‑

乙基己酸、异壬酸和乙醇的酯化反应,将20kg正戊酸、10kg 2

‑

乙基己酸、40kg异壬酸、28.62kg乙醇和适量催化剂加入至第一酯化反应釜1,催化剂用量为体系原料用量的0.01%,氮气保护下升温至100

‑

110℃保温搅拌反应。反应过程中蒸出的乙醇

‑

水溶液经过膜分离装置2进行乙醇与水的分离,控制乙醇中含水量小于0.5%后,将膜分离装置2中的乙醇导入第一酯化反应釜1中继续酯化反应,使至体系酸值小于0.5mgkoh/g,蒸除多余乙醇,得到混合脂肪酸乙酯ⅰ。

29.第二酯化反应釜3中进行混合脂肪酸乙酯ⅰ与三羟甲基丙烷的酯交换反应,将23.15kg三羟甲基丙烷、适量催化剂及一步酯化反应得到的混合脂肪酸乙酯ⅰ加入至第二酯化反应釜3,催化剂用量为体系原料用量的0.01%,在氮气保护下升温至130

‑

140℃保温搅拌反应至多元醇酯含量大于98%,降温至90℃,在真空度为

‑

0.09~

ꢀ‑

0.10mpa的情况下进行乙醇的脱除使至无溶剂蒸出,得到粗品合成酯基础油ⅰ。

30.在精制反应釜4中进行粗品的精制,将二步反应中得到的粗品合成酯基础油ⅰ及规定量的活性炭、脱色土加入至精制釜中,升温至70

‑

80℃进行吸附精制1h,之后120~130℃、真空度为

‑

0.09~

ꢀ‑

0.10mpa条件下真空脱气,最后经精密压滤,得到成品合成酯基础油ⅰ。

31.合成酯基础油ⅰ产品酸值0.03 mgkoh/g,羟值为2.7 mgkoh/g,收率为89.55%。所得产品在40℃的粘度为70~300cst。

32.实施例2参见图1,以季戊四醇、正戊酸、庚酸、异壬酸和乙醇为原料,制备合成酯基础油ⅱ的工艺流程如下:在第一酯化反应釜1中进行正戊酸、庚酸、异壬酸和乙醇的酯化反应,将20kg正戊酸、20kg庚酸、40kg异壬酸、33.28kg乙醇和适量催化剂加入至第一酯化反应釜1,催化剂用量为体系原料用量的0.01%,氮气保护下升温至110

‑

120℃保温搅拌反应。反应过程中蒸出的乙醇

‑

水溶液经过膜分离装置2进行乙醇与水的分离,控制乙醇中含水量小于0.5%后,将膜分离装置2中的乙醇导入第一酯化反应釜1中继续酯化反应,使至体系酸值小于0.5mgkoh/g,蒸除多余乙醇,得到混合脂肪酸乙酯ⅱ。

33.在第二酯化反应釜3中进行混合脂肪酸乙酯ⅱ与季戊四醇的酯交换反应,将20.49kg季戊四醇、适量催化剂及一步酯化反应得到的混合脂肪酸乙酯加入至第二酯化反应釜3,催化剂用量为体系原料用量的0.01%,在氮气保护下升温至140

‑

150℃保温搅拌反应,采用hplc进行反应进程的监控,至多元醇酯含量大于99.5%,降温至90℃,在真空度为

‑

0.09~

ꢀ‑

0.10mpa的情况下进行乙醇的脱除使至无溶剂蒸出,得到粗品合成酯基础油ⅱ。

34.在精制反应釜4进行粗品的精制,将二步反应中得到的粗品合成酯基础油ⅱ及规定量的活性炭、硅藻土加入至精制釜中,升温至70

‑

80℃进行吸附精制1h,之后80~100℃、真空度为

‑

0.09~

ꢀ‑

0.10mpa条件下真空脱气,最后经精密压滤,得到成品合成酯基础油ⅱ。

35.合成酯基础油ⅰ产品酸值0.05 mgkoh/g,羟值为3.7 mgkoh/g,收率为87.47%。所得产品在40℃的粘度为70~300cst。

36.实施例3参见图1,以新戊二醇、丁酸、异辛酸、异壬酸和乙醇为原料,制备合成酯基础油ⅲ的工艺流程如下:在第一酯化反应釜1中进行c8

‑

c10酸、异辛酸、异壬酸和乙醇的酯化反应,将10.3kg丁酸、10kg异辛酸、40kg异壬酸、24.96kg乙醇和适量催化剂加入至第一酯化反应釜1,催化剂用量为体系原料用量的0.01%,氮气保护下升温至100

‑

110℃保温搅拌反应。反应过程中蒸出的乙醇

‑

水溶液经过膜分离装置2进行乙醇与水的分离,控制乙醇中含水量小于0.5%后,将膜分离装置2中的乙醇导入第一酯化反应釜1中继续酯化反应,使至体系酸值小于0.5mgkoh/g,蒸除多余乙醇得到混合脂肪酸乙酯ⅲ。

37.在第二酯化反应釜3中进行混合脂肪酸乙酯ⅲ与新戊二醇的酯交换反应,将23.51kg新戊二醇、适量催化剂及一步酯化反应得到的混合脂肪酸乙酯加入至第二酯化反应釜3,催化剂用量为体系原料用量的0.01%,在氮气保护下升温至130

‑

140℃保温搅拌反应至多元醇酯含量大于98%,降温至90℃,在真空度为

‑

0.09~

ꢀ‑

0.10mpa的情况下进行乙醇的脱除使至无溶剂蒸出,得到粗品合成酯基础油ⅲ。

38.在精制反应釜4进行粗品的精制,将二步反应中得到的粗品合成酯基础油ⅲ及规定量的活性炭、氧化铝加入至精制釜中,升温至60

‑

80℃进行吸附精制1h,之后100~120℃、真空度为

‑

0.09~

ꢀ‑

0.10mpa条件下真空脱气,最后经精密压滤,得到成品合成酯基础油ⅲ。

39.合成酯基础油ⅰ产品酸值0.07 mgkoh/g,羟值为2.4 mgkoh/g,收率为89.72%。所得产品在40℃的粘度为20

‑

150cst。

40.实施例4参见图1,以季戊四醇、正戊酸、庚酸、异壬酸和乙醇为原料,制备合成酯基础油ⅱ的工艺流程如下:在第一酯化反应釜1中进行正戊酸、庚酸、异壬酸和乙醇的酯化反应,将20kg正戊酸、20kg庚酸、40kg异壬酸、33.28kg乙醇和适量催化剂加入至第一酯化反应釜1,催化剂用量为体系原料用量的0.01%,氮气保护下升温至90

‑

110℃保温搅拌反应。反应过程中蒸出的乙醇

‑

水溶液经过膜分离装置2进行乙醇与水的分离,控制乙醇中含水量小于0.5%后,将膜分离装置2中的乙醇导入第一酯化反应釜1中继续酯化反应,使至体系酸值小于0.5mgkoh/g,蒸除多余乙醇,得到混合脂肪酸乙酯ⅱ。

41.在第二酯化反应釜3中进行混合脂肪酸乙酯ⅱ与季戊四醇的酯交换反应,将20.49kg季戊四醇、适量催化剂及一步酯化反应得到的混合脂肪酸乙酯加入至第二酯化反应釜3,催化剂用量为体系原料用量的0.01%,在氮气保护下升温至120

‑

130℃保温搅拌反应,采用hplc进行反应进程的监控,至多元醇酯含量大于99.5%,降温至90℃,在真空度为

‑

0.09~

ꢀ‑

0.10mpa的情况下进行乙醇的脱除使至无溶剂蒸出,得到粗品合成酯基础油ⅱ。

42.在精制反应釜4进行粗品的精制,将二步反应中得到的粗品合成酯基础油ⅱ及规定量的活性炭、硅藻土加入至精制釜中,升温至70

‑

80℃进行吸附精制1h,之后80~100℃、真空度为

‑

0.09~

ꢀ‑

0.10mpa条件下真空脱气,最后经精密压滤,得到成品合成酯基础油ⅱ。

43.合成酯基础油ⅰ产品酸值 0.05mgkoh/g,羟值为1.8mgkoh/g,收率为87.63%。所得产品在40℃的粘度为30

‑

180 cst。