1.本发明属于破乳剂技术领域,具体的涉及一种破乳剂及其制备方法。

背景技术:

2.原油采出时80%以上都会带有不同程度的水,有的原油含水量甚至高达90%,原油如果不及时脱水,会增加泵、管线和贮罐负荷,引起金属表面腐蚀和结垢;而排放的水中含油也会造成环境污染和原油浪费。但是,采油过程加入大量化学药剂对原油的破乳脱水造成了一定的困难,使产出液乳化状态多样化,采出原油的相状态不仅限于w/o型,还有o/w型,w/o和o/w两种乳化液合成一体的多重乳状液,增强了界面膜的强度,从而增加了破乳的难度。

3.原油破乳是指利用破乳剂的化学作用将乳化状的油水混合液中油和水分离开来,使之达到原油脱水的目的,以保证原油外输含水标准。原油破乳的方法有很多,有沉降法、加热法、电脱水法和化学法等,有时也可以采用两种或两种以上方法的组合。但采用较多的一般是化学脱水法,也就是将破乳剂加入到原油乳液中,在常温或升温的条件下使原油破乳脱水。

4.近年来由于原油脱水仍采用常规破乳剂,致使原油脱水温度居高不下。目前,各种类型的原油破乳剂合成技术很多。但是制得的破乳剂絮凝能力、聚结能力、脱水效果不够理想,对原油油品适应性较差;各油田用的破乳剂都是针对不同的原油物性研发的,针对性很强,对原油低温脱水效果差,不适用,破乳的综合效果差。

技术实现要素:

5.本发明的目的是:提供一种破乳剂。该破乳剂使用温度低,适用范围广;本发明同时提供了其制备方法。

6.本发明所述的破乳剂,以质量百分数计,由20

‑

25%的硅油改性酚胺树脂聚醚破乳剂、30

‑

35%的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂、5

‑

8%的离子液体、0.5

‑

0.7%的十四烷酰胺丙基羟丙基磺基甜菜碱、12

‑

15%的二乙二醇单正丁醚和余量水组成。

7.优选的,本发明所述的破乳剂,以质量百分数计,由22%的硅油改性酚胺树脂聚醚破乳剂、35%的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂、6%的离子液体、0.5%的十四烷酰胺丙基羟丙基磺基甜菜碱、14%的二乙二醇单正丁醚和余量水组成。

8.其中:所述的离子液体为溴代

‑1‑

辛基

‑

2,3

‑

二甲基咪唑。

9.溴代

‑1‑

辛基

‑

2,3

‑

二甲基咪唑作为离子液体加入,能够很快的到达油水界面,降低油水界面的张力。

10.所述的硅油改性酚胺树脂聚醚破乳剂的制备方法,由以下步骤组成:(1)将酚胺树脂和碱催化剂加入高压反应釜,搅拌升温至90

‑

95℃,抽真空并氮气置换,压力控制在

‑

0.20~

‑

0.15mpa,继续升温至125

‑

127℃,通入环氧丙烷进行反应,保持

高压反应釜内压力为0.27

‑

0.30 mpa,反应一段时间,当压力降至

‑

0.20~

‑

0.15 mpa时通入环氧乙烷,保持高压反应釜内压力为0.21

‑

0.23mpa,反应温度为113

‑

115℃,当压力降至

‑

0.20~

‑

0.15mpa时反应完毕,制备得到二嵌段酚胺树脂聚醚;(2)硅油改性向脱水处理后的二嵌段酚胺树脂聚醚中滴加甲基乙氧基硅油和油酸,滴加完毕,在115

‑

118℃反应55

‑

65min,然后减压蒸馏反应20

‑

25min,制备得到硅油改性酚胺树脂聚醚破乳剂。

11.其中:步骤(1)中所述的酚胺树脂的制备方法如下:向2,2

‑

双(4

‑

羟基苯基)丙烷和二乙烯三胺的混合体系中滴加甲醛溶液,在35

‑

38℃保温反应2.5

‑

3h,然后加入二甲苯,升温至100

‑

105℃,高温脱水反应3.5

‑

4h,除去二甲苯,制备得到酚胺树脂。

12.其中:所述的2,2

‑

双(4

‑

羟基苯基)丙烷、二乙烯三胺、甲醛的物质的量之比为1:4

‑

6: 4

‑

6。

13.步骤(1)中以酚胺树脂、环氧乙烷和环氧丙烷的质量和为100%计,其中:酚胺树脂为3.5

‑

5.5%、环氧乙烷15

‑

18%、环氧丙烷77

‑

80%。

14.步骤(1)所述的碱催化剂为氢氧化钾、氢氧化钠或乙醇钠中的一种或几种的混合物;加入碱催化剂的质量占酚胺树脂、环氧乙烷和环氧丙烷质量和得0.5

‑

0.7%。

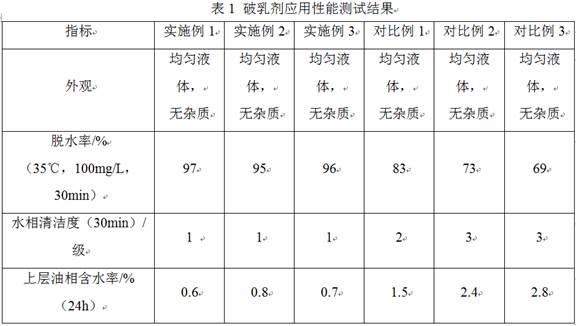

15.步骤(2)中所述的脱水处理是将二嵌段酚胺树脂升温至100

‑

105℃减压蒸馏脱水处理45

‑

50分钟。

16.步骤(2)中所述的二嵌段酚胺树脂聚醚、甲基乙氧基硅油、油酸的质量比为1:2.2

‑

2.4:0.05

‑

0.07。

17.通过甲基乙氧基硅油改性,增加二嵌段聚醚的分子量,降低制备得到的酚胺树脂聚醚破乳剂的表面张力,提高疏水性。

18.所述的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂的制备方法,由以下步骤组成:(1)将酚胺树脂和碱催化剂加入高压反应釜,搅拌升温至90

‑

95℃,抽真空并氮气置换,压力控制在

‑

0.20~

‑

0.15mpa,继续升温至125

‑

127℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.27

‑

0.30 mpa,反应一段时间,当压力降至

‑

0.20~

‑

0.15 mpa时通入环氧乙烷,保持高压反应釜内压力为0.21

‑

0.23mpa,反应温度为113

‑

115℃,当压力降至

‑

0.20~

‑

0.15mpa时反应完毕,制备得到二嵌段酚胺树脂聚醚;(2)通入环氧丙烷反应一段时间,保持高压反应釜内压力为0.27

‑

0.30 mpa,反应温度为125

‑

127℃,当压力降至

‑

0.20~

‑

0.15mpa时反应完毕,经后处理制备得到三嵌段酚胺树脂聚醚;(3)将步骤(2)制备得到的三嵌段酚胺树脂聚醚溶于甲苯溶液中,以十二烷基苯磺酸为催化剂,加入丙烯酸进行酯化反应,待酯化反应完毕,加入偶氮二异丁腈进行聚合反应,然后经后处理,制备得到丙烯酸改性三嵌段酚胺树脂聚醚。

19.其中:步骤(1)中所述的酚胺树脂的制备方法如下:向2,2

‑

双(4

‑

羟基苯基)丙烷和二乙烯三胺的混合体系中滴加甲醛溶液,在35

‑

38℃保温反应2.5

‑

3h,然后加入二甲苯,升温至100

‑

105℃,高温脱水反应3.5

‑

4h,除去二甲苯,制备得到酚胺树脂。

20.其中:所述的2,2

‑

双(4

‑

羟基苯基)丙烷、二乙烯三胺、甲醛的物质的量之比为1:4

‑

6: 4

‑

6。

21.步骤(1)中以酚胺树脂、环氧乙烷和环氧丙烷的质量和为100%计,其中:酚胺树脂为3.5

‑

5.5%、环氧乙烷15

‑

18%、环氧丙烷77

‑

80%。

22.步骤(1)所述的碱催化剂为氢氧化钾、氢氧化钠或乙醇钠中的一种或几种的混合物;加入碱催化剂的质量占酚胺树脂、环氧乙烷和环氧丙烷质量和得0.5

‑

0.7%。

23.步骤(2)中加入环氧丙烷的质量与步骤(1)中加入环氧丙烷的质量比为3.0

‑

3.3:1。

24.步骤(3)中所述的十二烷基苯磺酸的质量占三嵌段酚胺树脂聚醚质量的0.8

‑

1.0%;丙烯酸的质量占三嵌段酚胺树脂聚醚质量的13

‑

15%;酯化反应温度为150

‑

155℃;偶氮二异丁腈的质量占三嵌段酚胺树脂聚醚质量的3.0

‑

3.5%,反应温度为182

‑

185℃,反应时间为8.5

‑

9h。

25.本发明所述的破乳剂的制备方法,由以下步骤组成:(1)将硅油改性酚胺树脂聚醚破乳剂、丙烯酸改性三嵌段酚胺树脂聚醚破乳剂、十四烷酰胺丙基羟丙基磺基甜菜碱和水按照一定的质量比混合均匀,得到第一混合溶液;(2)将离子液体溶于二乙二醇单正丁醚中,于50

‑

55℃下搅拌混合30

‑

35min,得到第二混合溶液;(3)将步骤(2)制备得到的第二混合溶液加入到步骤(1)制备得到的第一混合溶液中,于40

‑

45℃搅拌25

‑

30min,制备得到破乳剂。

26.其中:步骤(1)所述的混合温度为60

‑

65℃,混合时间为40

‑

45min。

27.本发明与现有技术相比,具有以下有益效果:(1)本发明所述的破乳剂,二乙二醇单正丁醚具有醇和醚的性质,且为极性物质,加入后能够改善油、水界面的极性,降低油水乳状液的粘度,与离子液体和多种破乳剂复配使用,有助于破乳脱水。

28.(2)本发明所述的破乳剂,溴代

‑1‑

辛基

‑

2,3

‑

二甲基咪唑作为离子液体加入,能够很快的到达油水界面,降低油水界面的张力;以硅油改性酚胺树脂聚醚破乳剂和丙烯酸改性三嵌段酚胺树脂聚醚破乳剂为主,离子液体为辅,两种改性聚醚破乳剂复配使用,硅油改性酚胺树脂聚醚破乳剂的加入降低了破乳剂的使用温度,丙烯酸改性三嵌段酚胺树脂聚醚破乳剂的分子量大,表面积大,活性端基多,具有很好的扩散和渗透效应,将上述几种原料复配使用,具有协同作用,用于原油脱水,具有使用温度低,脱水速度快的特点。

29.(3)本发明所述的破乳剂,添加十四烷酰胺丙基羟丙基磺基甜菜碱,与硅油改性酚胺树脂聚醚破乳剂和丙烯酸改性三嵌段酚胺树脂聚醚破乳剂复配使用,使其具有良好的低温稳定性,具有增稠性,促进了改性聚醚破乳剂的使用效果。

30.(4)本发明所述的破乳剂的制备方法,操作条件温和,易于实现产业化推广生产,制备得到的破乳剂适用范围广,油水分离速率快,综合破乳效果好。

具体实施方式

31.以下结合实施例对本发明作进一步描述。

32.实施例1本实施例1所述的破乳剂,以质量百分数计,由22%的硅油改性酚胺树脂聚醚破乳剂、35%的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂、6%的离子液体、0.5%的十四烷酰胺丙基羟丙基磺基甜菜碱、14%的二乙二醇单正丁醚和余量水组成。

33.其中:所述的离子液体为溴代

‑1‑

辛基

‑

2,3

‑

二甲基咪唑。

34.溴代

‑1‑

辛基

‑

2,3

‑

二甲基咪唑作为离子液体加入,能够很快的到达油水界面,降低油水界面的张力。

35.所述的硅油改性酚胺树脂聚醚破乳剂的制备方法,由以下步骤组成:(1)将酚胺树脂和碱催化剂加入高压反应釜,搅拌升温至95℃,抽真空并氮气置换,压力控制在

‑

0.15mpa,继续升温至127℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.30 mpa,反应一段时间,当压力降至

‑

0.15 mpa时通入环氧乙烷,保持高压反应釜内压力为0.22mpa,反应温度为115℃,当压力降至

‑

0.15mpa时反应完毕,制备得到二嵌段酚胺树脂聚醚;(2)硅油改性向脱水处理后的二嵌段酚胺树脂聚醚中滴加甲基乙氧基硅油和油酸,滴加完毕,在115℃反应60min,然后减压蒸馏反应25min,制备得到硅油改性酚胺树脂聚醚破乳剂。

36.其中:步骤(1)中所述的酚胺树脂的制备方法如下:向2,2

‑

双(4

‑

羟基苯基)丙烷和二乙烯三胺的混合体系中滴加甲醛溶液,在38℃保温反应2.5h,然后加入二甲苯,升温至100℃,高温脱水反应3.5h,除去二甲苯,制备得到酚胺树脂。

37.其中:所述的2,2

‑

双(4

‑

羟基苯基)丙烷、二乙烯三胺、甲醛的物质的量之比为1:5: 6。

38.步骤(1)中以酚胺树脂、环氧乙烷和环氧丙烷的质量和为100%计,其中:酚胺树脂为3.5%、环氧乙烷16.5%、环氧丙烷80%。

39.步骤(1)所述的碱催化剂为氢氧化钾;加入碱催化剂的质量占酚胺树脂、环氧乙烷和环氧丙烷质量和得0.6%。

40.步骤(2)中所述的脱水处理是将二嵌段酚胺树脂升温至100℃减压蒸馏脱水处理50分钟。

41.步骤(2)中所述的二嵌段酚胺树脂聚醚、甲基乙氧基硅油、油酸的质量比为1:2.4:0.06。

42.通过甲基乙氧基硅油改性,增加二嵌段聚醚的分子量,降低制备得到的酚胺树脂聚醚破乳剂的表面张力,提高疏水性。

43.所述的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂的制备方法,由以下步骤组成:(1)将酚胺树脂和碱催化剂加入高压反应釜,搅拌升温至95℃,抽真空并氮气置换,压力控制在

‑

0.15mpa,继续升温至127℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.30 mpa,反应一段时间,当压力降至

‑

0.15 mpa时通入环氧乙烷,保持高压反应釜内压力为0.22mpa,反应温度为115℃,当压力降至

‑

0.15mpa时反应完毕,制备得到二嵌段酚胺树脂聚醚;

(2)通入环氧丙烷反应一段时间,保持高压反应釜内压力为0.30 mpa,反应温度为127℃,当压力降至

‑

0.15mpa时反应完毕,经后处理制备得到三嵌段酚胺树脂聚醚;(3)将步骤(2)制备得到的三嵌段酚胺树脂聚醚溶于甲苯溶液中,以十二烷基苯磺酸为催化剂,加入丙烯酸进行酯化反应,待酯化反应完毕后,加入偶氮二异丁腈进行聚合反应,然后经后处理,制备得到丙烯酸改性三嵌段酚胺树脂聚醚。

44.其中:步骤(1)中所述的酚胺树脂的制备方法如下:向2,2

‑

双(4

‑

羟基苯基)丙烷和二乙烯三胺的混合体系中滴加甲醛溶液,在38℃保温反应2.5h,然后加入二甲苯,升温至100℃,高温脱水反应3.5h,除去二甲苯,制备得到酚胺树脂。

45.其中:所述的2,2

‑

双(4

‑

羟基苯基)丙烷、二乙烯三胺、甲醛的物质的量之比为1:5: 6。

46.步骤(1)中以酚胺树脂、环氧乙烷和环氧丙烷的质量和为100%计,其中:酚胺树脂为3.5%、环氧乙烷16.5%、环氧丙烷80%。

47.步骤(1)所述的碱催化剂为氢氧化钾;加入碱催化剂的质量占酚胺树脂、环氧乙烷和环氧丙烷质量和得0.6%。

48.步骤(2)中加入环氧丙烷的质量与步骤(1)中加入环氧丙烷的质量比为3.2:1。

49.步骤(3)中所述的十二烷基苯磺酸的质量占三嵌段酚胺树脂聚醚质量的0.8%;丙烯酸的质量占三嵌段酚胺树脂聚醚质量的15%;酯化反应温度为155℃;偶氮二异丁腈的质量占三嵌段酚胺树脂聚醚质量的3.0%,反应温度为182℃,反应时间为9h。

50.本实施例1所述的破乳剂的制备方法,由以下步骤组成:(1)将硅油改性酚胺树脂聚醚破乳剂、丙烯酸改性三嵌段酚胺树脂聚醚破乳剂、十四烷酰胺丙基羟丙基磺基甜菜碱和水按照一定的质量比混合均匀,得到第一混合溶液;(2)将离子液体溶于二乙二醇单正丁醚中,于55℃下搅拌混合30min,得到第二混合溶液;(3)将步骤(2)制备得到的第二混合溶液加入到步骤(1)制备得到的第一混合溶液中,于40℃搅拌30min,制备得到破乳剂。

51.其中:步骤(1)所述的混合温度为60℃,混合时间为45min。

52.实施例2本实施例2所述的破乳剂,以质量百分数计,由20%的硅油改性酚胺树脂聚醚破乳剂、33%的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂、5%的离子液体、0.6%的十四烷酰胺丙基羟丙基磺基甜菜碱、12%的二乙二醇单正丁醚和余量水组成。

53.其中:所述的离子液体为溴代

‑1‑

辛基

‑

2,3

‑

二甲基咪唑。

54.溴代

‑1‑

辛基

‑

2,3

‑

二甲基咪唑作为离子液体加入,能够很快的到达油水界面,降低油水界面的张力。

55.所述的硅油改性酚胺树脂聚醚破乳剂的制备方法,由以下步骤组成:(1)将酚胺树脂和碱催化剂加入高压反应釜,搅拌升温至90℃,抽真空并氮气置换,压力控制在

‑

0.20mpa,继续升温至125℃,通入环氧丙烷进行反应,保持高压反应釜内压

力为0.27 mpa,反应一段时间,当压力降至

‑

0.20 mpa时通入环氧乙烷,保持高压反应釜内压力为0.21mpa,反应温度为113℃,当压力降至

‑

0.20mpa时反应完毕,制备得到二嵌段酚胺树脂聚醚;(2)硅油改性向脱水处理后的二嵌段酚胺树脂聚醚中滴加甲基乙氧基硅油和油酸,滴加完毕,在115℃反应65min,然后减压蒸馏反应20min,制备得到硅油改性酚胺树脂聚醚破乳剂。

56.其中:步骤(1)中所述的酚胺树脂的制备方法如下:向2,2

‑

双(4

‑

羟基苯基)丙烷和二乙烯三胺的混合体系中滴加甲醛溶液,在35℃保温反应3h,然后加入二甲苯,升温至105℃,高温脱水反应3.5h,除去二甲苯,制备得到酚胺树脂。

57.其中:所述的2,2

‑

双(4

‑

羟基苯基)丙烷、二乙烯三胺、甲醛的物质的量之比为1:4: 4。

58.步骤(1)中以酚胺树脂、环氧乙烷和环氧丙烷的质量和为100%计,其中:酚胺树脂为4.5%、环氧乙烷17.5%、环氧丙烷78%。

59.步骤(1)所述的碱催化剂为氢氧化钠;加入碱催化剂的质量占酚胺树脂、环氧乙烷和环氧丙烷质量和得0.5%。

60.步骤(2)中所述的脱水处理是将二嵌段酚胺树脂升温至105℃减压蒸馏脱水处理45分钟。

61.步骤(2)中所述的二嵌段酚胺树脂聚醚、甲基乙氧基硅油、油酸的质量比为1:2.2:0.05。

62.通过甲基乙氧基硅油改性,增加二嵌段聚醚的分子量,降低制备得到的酚胺树脂聚醚破乳剂的表面张力,提高疏水性。

63.所述的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂的制备方法,由以下步骤组成:(1)将酚胺树脂和碱催化剂加入高压反应釜,搅拌升温至90℃,抽真空并氮气置换,压力控制在

‑

0.20mpa,继续升温至125℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.27 mpa,反应一段时间,当压力降至

‑

0.20 mpa时通入环氧乙烷,保持高压反应釜内压力为0.21mpa,反应温度为113℃,当压力降至

‑

0.20mpa时反应完毕,制备得到二嵌段酚胺树脂聚醚;(2)通入环氧丙烷反应一段时间,保持高压反应釜内压力为0.27mpa,反应温度为125℃,当压力降至

‑

0.20 mpa时反应完毕,经后处理制备得到三嵌段酚胺树脂聚醚;(3)将步骤(2)制备得到的三嵌段酚胺树脂聚醚溶于甲苯溶液中,以十二烷基苯磺酸为催化剂,加入丙烯酸进行酯化反应,待酯化反应完毕后,加入偶氮二异丁腈进行聚合反应,然后经后处理,制备得到丙烯酸改性三嵌段酚胺树脂聚醚。

64.其中:步骤(1)中所述的酚胺树脂的制备方法如下:向2,2

‑

双(4

‑

羟基苯基)丙烷和二乙烯三胺的混合体系中滴加甲醛溶液,在35℃保温反应3h,然后加入二甲苯,升温至105℃,高温脱水反应3.5h,除去二甲苯,制备得到酚胺树脂。

65.其中:所述的2,2

‑

双(4

‑

羟基苯基)丙烷、二乙烯三胺、甲醛的物质的量之比为1:4: 4。

6: 5。

78.步骤(1)中以酚胺树脂、环氧乙烷和环氧丙烷的质量和为100%计,其中:酚胺树脂为5.5%、环氧乙烷17.5%、环氧丙烷77%。

79.步骤(1)所述的碱催化剂为乙醇钠;加入碱催化剂的质量占酚胺树脂、环氧乙烷和环氧丙烷质量和得0.7%。

80.步骤(2)中所述的脱水处理是将二嵌段酚胺树脂升温至105℃减压蒸馏脱水处理45分钟。

81.步骤(2)中所述的二嵌段酚胺树脂聚醚、甲基乙氧基硅油、油酸的质量比为1:2.3: 0.07。

82.通过甲基乙氧基硅油改性,增加二嵌段聚醚的分子量,降低制备得到的酚胺树脂聚醚破乳剂的表面张力,提高疏水性。

83.所述的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂的制备方法,由以下步骤组成:(1)将酚胺树脂和碱催化剂加入高压反应釜,搅拌升温至92℃,抽真空并氮气置换,压力控制在

‑

0.20mpa,继续升温至127℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.30mpa,反应一段时间,当压力降至

‑

0.20 mpa时通入环氧乙烷,保持高压反应釜内压力为0.23mpa,反应温度为115℃,当压力降至

‑

0.20mpa时反应完毕,制备得到二嵌段酚胺树脂聚醚;(2)通入环氧丙烷反应一段时间,保持高压反应釜内压力为0.30mpa,反应温度为127℃,当压力降至

‑

0.20mpa时反应完毕,经后处理制备得到三嵌段酚胺树脂聚醚;(3)将步骤(2)制备得到的三嵌段酚胺树脂聚醚溶于甲苯溶液中,以十二烷基苯磺酸为催化剂,加入丙烯酸进行酯化反应,待酯化反应完毕后,加入偶氮二异丁腈进行聚合反应,然后经后处理,制备得到丙烯酸改性三嵌段酚胺树脂聚醚。

84.其中:步骤(1)中所述的酚胺树脂的制备方法如下:向2,2

‑

双(4

‑

羟基苯基)丙烷和二乙烯三胺的混合体系中滴加甲醛溶液,在38℃保温反应2.5h,然后加入二甲苯,升温至100℃,高温脱水反应4h,除去二甲苯,制备得到酚胺树脂。

85.其中:所述的2,2

‑

双(4

‑

羟基苯基)丙烷、二乙烯三胺、甲醛的物质的量之比为1: 6: 5。

86.步骤(1)中以酚胺树脂、环氧乙烷和环氧丙烷的质量和为100%计,其中:酚胺树脂为5.5%、环氧乙烷17.5%、环氧丙烷77%。

87.步骤(1)所述的碱催化剂为乙醇钠;加入碱催化剂的质量占酚胺树脂、环氧乙烷和环氧丙烷质量和得0.7%。

88.步骤(2)中加入环氧丙烷的质量与步骤(1)中加入环氧丙烷的质量比为3.2:1。

89.步骤(3)中所述的十二烷基苯磺酸的质量占三嵌段酚胺树脂聚醚质量的1.0%;丙烯酸的质量占三嵌段酚胺树脂聚醚质量的15%;酯化反应温度为155℃;偶氮二异丁腈的质量占三嵌段酚胺树脂聚醚质量的3.5%,反应温度为183℃,反应时间为9h。

90.本实施例3所述的破乳剂的制备方法,由以下步骤组成:(1)将硅油改性酚胺树脂聚醚破乳剂、丙烯酸改性三嵌段酚胺树脂聚醚破乳剂、十四烷酰胺丙基羟丙基磺基甜菜碱和水按照一定的质量比混合均匀,得到第一混合溶液;

(2)将离子液体溶于二乙二醇单正丁醚中,于55℃下搅拌混合35min,得到第二混合溶液;(3)将步骤(2)制备得到的第二混合溶液加入到步骤(1)制备得到的第一混合溶液中,于45℃搅拌25min,制备得到破乳剂。

91.其中:步骤(1)所述的混合温度为62℃,混合时间为40min。

92.对比例1本对比例1所述的破乳剂的制备方法与实施例1相同,唯一的不同点在于,原料组成不同,本对比例1所述的破乳剂,以质量百分数计,由22%的硅油改性酚胺树脂聚醚破乳剂、35%的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂、14%的二乙二醇单正丁醚和余量水组成。

93.对比例2本对比例2所述的破乳剂的制备方法与实施例1相同,唯一的不同点在于,原料组成不同,本对比例2所述的破乳剂,以质量百分数计,由57%的丙烯酸改性三嵌段酚胺树脂聚醚破乳剂、6%的离子液体、0.5%的十四烷酰胺丙基羟丙基磺基甜菜碱、14%的二乙二醇单正丁醚和余量水组成;所述的离子液体为溴代

‑1‑

辛基

‑

2,3

‑

二甲基咪唑。

94.对比例3本对比例3所述的破乳剂的制备方法与实施例1相同,唯一的不同点在于,原料组成不同,本对比例3所述的破乳剂,以质量百分数计,由57%的硅油改性酚胺树脂聚醚破乳剂、6%的离子液体、0.5%的十四烷酰胺丙基羟丙基磺基甜菜碱、14%的二乙二醇单正丁醚和余量水组成;所述的离子液体为溴代

‑1‑

辛基

‑

2,3

‑

二甲基咪唑。

95.对实施例1

‑

3和对比例1

‑

3制备得到的破乳剂进行应用性能测试,结果如下表1所示:备注:1、脱水率的测定方法为:(1)原油乳状液使用前均应首先测试其体积含水率;(2)将准备好的原油乳状液倒

入具塞量筒中至80ml刻度;(3)将原油乳状液放入比预定脱水温度低5℃的恒温水浴中,水浴液面应高于具塞量筒中原油乳状液液面,将恒温水浴升温至与站场实际运行温度一致,再恒温0.5h;(4)用移液管向具塞量筒中加入100mg/l配制的原油破乳剂溶液;(5)旋紧瓶盖后,将具塞量筒颠倒5次,缓慢松动瓶盖放气后,重新旋紧瓶盖,采用手工方式上下剧烈振荡100

±

10次,振幅应大于10 cm,充分混合均匀后,松动瓶盖,并重新将具塞量筒置于恒温水浴中静置沉降;(6)记录30 min脱出的水相量。

96.2、30分钟原油脱水率的计算:s= v/( v0×ꢀ

w

v

)

ꢀ×ꢀ

100%;式中:s —原油破乳剂脱水率,%;v —原油乳状液30min沉降后出水量,ml;v

0 —原油乳状液体积,ml;w

v —原油乳状液体积含水率。

97.3、水相清洁度:沉降30min时,观察脱出水相颜色,水相清洁度按照以下分级进行判定:1级:脱出水清,呈透明或乳白色;2级:脱出水较清,呈浅黄色;3级:脱出水较混浊,呈黄、棕色;4级:脱出水混浊,呈深棕或黑色。

98.4、上层油相含水率测定:24h后使用取液器插入脱水率测定完成后的具塞量筒上层油相中间位置,固定,将洗耳球插入硅胶管内,轻轻吸入约10ml原油,不能引起油水界面波动。将取液器慢慢移出具塞量筒,首先将石油醚加入离心管内至50%刻度处,然后将原油放入离心管内至100%刻度处,上下震荡,混合均匀,放入离心机内,离心机转速在2000r/min,离心时间10min,读取离心管内出水刻度值,原油含水率按照gb/t 8929进行测定。