1.本技术涉及一种船用燃油脱硫萃取剂及其萃取脱硫方法,属于船用燃油脱硫技术领域。

背景技术:

2.船舶以其可载货物量大,安全便宜等优点,成为世界贸易发展中的主流运输方式,且呈现船舶吨位急剧增长的趋势。柴油机作为绝大多数运行船舶的动力源,其中主要燃用重质油和船用柴油。考虑到轻重油价差,为节约成本,船东一般选取高硫份的重质油为燃料,尤其是远洋船舶,主要燃用劣质渣油,硫含量质量分数高达2.7%,因此为了减少船用主机排放的硫化物对环境造成的影响,必须采取有效控制手段,降低船用燃油硫含量。

3.目前,国内外脱硫方法主要有加氢脱硫和非加氢脱硫。加氢脱硫方法虽可有效脱除燃油中的脂肪性硫化物,但对噻吩类硫化物脱除效果较差。此外,加氢脱硫将使氢化过程中燃油中的不饱和烃类(如烯烃、芳烃等)饱和,从而导致燃油辛烷值大幅度减小,抗爆性降低,油品质量变差。因此,可高选择性脱除噻吩类硫化物,同时避免燃油辛烷值降低的替代脱硫方法成为了新的开发重点。目前的替代脱硫方法主要有生物脱硫、吸附脱硫、氧化脱硫和萃取脱硫等,其中萃取脱硫因操作条件温和、可通过萃取剂的选择实现对噻吩类硫化物脱除的高选择性等优点,成为最有前景的替代脱硫技术之一。因此,萃取剂的选择是实现船用燃油萃取脱硫的关键所在。

4.目前萃取脱硫所采用的萃取剂还存在一些不足,限制了其应用。一方面,一些萃取剂选择性较低,仅能脱除船用燃油中的脂肪性硫化物,脱硫效果有限;另一方面,一些萃取剂在油品中溶解度较大,影响油品质量,且使用一次过后较难回收利用,不经济,因此不能满足实际脱硫需求。本发明开发了一种船用燃油脱硫萃取剂,以解决上述问题。

技术实现要素:

5.本发明的目的是提供一种船用燃油脱硫萃取剂及其萃取脱硫方法,不仅能够高效萃取脱除船用燃料油中的噻吩类硫化物,且该船用燃油脱硫萃取剂在油品中溶解度低、再生容易,有利于实现萃取剂的循环使用。

6.为了实现本发明的目的,实行以下技术方案:

7.一种船用燃油脱硫萃取剂,所述萃取剂为离子液体萃取剂,所述离子液体萃取剂包括正己醇改性的氯化十六烷基吡啶和有机酸,所述正己醇改性的氯化十六烷基吡啶和有机酸的质量比为1:(0.8~1.2),优选1:1。

8.优选地,所述正己醇改性的氯化十六烷基吡啶通过如下方法制备得到:将氯化十六烷基吡啶加入到正己醇中,在70~90℃搅拌至完全溶解,加入催化剂,反应后得到所述正己醇改性的氯化十六烷基吡啶。

9.优选地,所述氯化十六烷基吡啶与正己醇的质量比为1:(10~50),更优选1:(20~40),更优选1:30。

10.优选地,所述催化剂为氢氧化钠、碳酸钠和氢氧化钾中的至少一种,更优选碳酸钠。

11.优选地,所述有机酸为三氟甲磺酸、三氯乙酸、三硝基苯磺酸中的一种或多种,更优选质量比为1:1的三氟甲磺酸和三氯乙酸。

12.利用上述任一所述萃取剂进行萃取脱硫的方法,包括如下步骤:

13.将船用燃油置于烧瓶中,加入离子液体萃取剂;将烧瓶放入恒温水浴器中搅拌,萃取脱硫,静置分层;取出上层油样,测定硫含量。

14.优选地,所述离子液体萃取剂与船用燃油的质量比为1:(1~3.5),更优选1:(2~3),更优选1:2.8。

15.优选地,所述萃取温度为20~80℃,萃取时间为20~100min。

16.优选地,利用所述离子液体萃取剂进行第一次脱硫后,将含硫离子液体萃取剂进行回收再生,继续下一次脱硫,所述含硫离子液体萃取剂的再生利用次数不超过三次。

17.优选地,所述含硫离子液体萃取剂的再生方法包括:向所述含硫离子液体萃取剂中加入反萃取剂,对所述含硫离子液体萃取剂进行反萃再生,所述反萃取剂为甲酸乙酯或二氯乙烷,更优选甲酸乙酯。

18.本技术的有益效果包括但不限于:

19.1.本技术的离子液体萃取剂,它的阳离子为正己醇改性的氯化十六烷基吡啶,通过在氯化十六烷基吡啶上引入功能基团正己醇部分,增强了硫化物和离子液体上的活性氢间的互相作用;此外,离子液体的阳离子分子量增加,自由体积增大,导致阴阳离子产生堆垛结构,从而使更多的噻吩类硫化物插入到阴阳离子中,进而使离子液体的萃取脱硫性能得到有效的提升。

20.2.本技术采用萃取脱硫的方法替代加氢脱硫,避免了氢化过程中燃油中的不饱和烃类饱和导致的燃油辛烷值大幅度减小,且本发明的离子液体萃取剂在油品中的溶解度较低,进一步提升了油品质量。

21.3.本技术的离子液体萃取剂脱硫后再生容易,便于萃取剂的循环使用,适合于多级萃取,进而实现船用燃油高效脱硫。

具体实施方式

22.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

23.1、模拟船用燃油制备

24.称取一定量的苯并噻吩和二苯并噻吩溶解于正辛烷中,配制溶液浓度为530ppm的模拟船用燃油,其中氮含量为1.55ppm,密封保存,待用。

25.2、萃取脱硫过程

26.将上述模拟船用燃油置于烧瓶中,加入离子液体萃取剂;将烧瓶放入恒温水浴器中搅拌,萃取温度为20~80℃,萃取时间为20~100min,静置分层;取上层油品作为待测样品,使用硫氮分析仪ky

‑

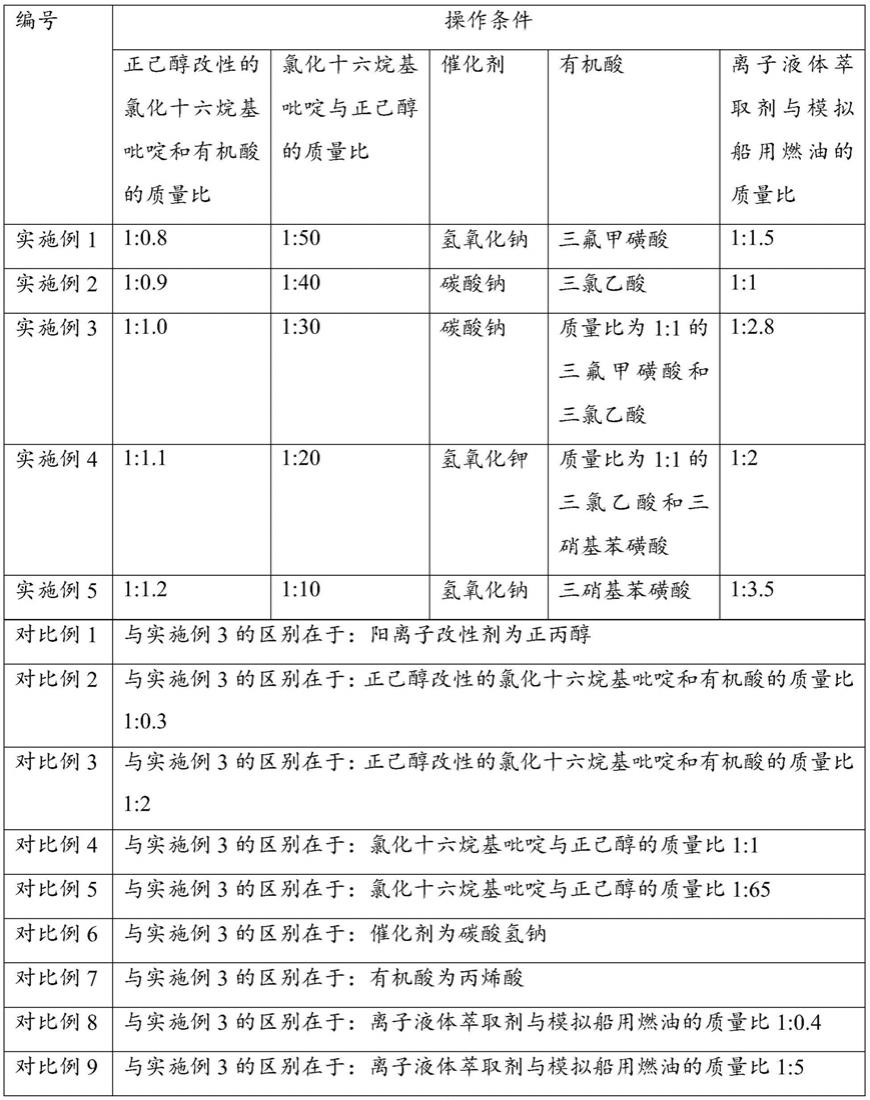

3000s测定待测样品中硫含量。表1为离子液体萃取剂制备条件和船用燃油萃取脱硫条件,表2为表1条件下单级脱硫效果。

27.表1

[0028][0029]

表2

[0030]

编号上层油品中硫含量(ppm)单级脱硫率(%)实施例127049.1实施例227548.1实施例326250.6实施例426649.8实施例528047.2对比例133137.5对比例232538.7

对比例332838.1对比例431740.2对比例532339.1对比例630043.4对比例730442.6对比例831141.3对比例932039.6

[0031]

从表1和表2可以看出,实施例1~5的脱硫效果较好,尤其是是实施例3,单级脱硫效率达到了50%以上;通过对比例1~9可以看出,改变离子液体萃取剂任一制备条件或改变离子液体萃取剂与模拟船用燃油的质量比,都会影响脱硫率。

[0032]

通过硫氮分析仪ky

‑

3000s测定待测样品中氮含量,发现上层油相中氮含量均在1.65ppm以下,说明离子液体在油相中溶解度较低,可以忽略不计。

[0033]

3、萃取剂再生

[0034]

向实施例3中含硫离子液体萃取剂中加入甲酸乙酯,搅拌20~40min,静置分层,得到再生后的离子液体萃取剂。将再生后的离子液体萃取剂与新鲜的模拟船用燃油进行脱硫实验,重复进行3次,得到脱硫率在50.2~50.7%范围内,说明所采用的离子液体萃取剂具有较好的再生能力。

[0035]

4、多级萃取脱硫

[0036]

在实施例3中,萃取结束,取出上层的脱硫燃油,重新与实施例3条件的新鲜离子液体萃取剂混合,在与实施例3相同条件下再次进行萃取。相同步骤,经过5级萃取后,硫含量可低于8ppm。

[0037]

以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。