1.本实用新型涉及天然气分离技术领域,特别涉及天然气超音速深冷液化实验装置。

背景技术:

2.天然气的超音速深冷分离技术,由于其结构和工艺较为简单,而且无需精密的仪器,从而在以后的天然气分离技术中具有很好的前景,但现阶段的天然气超音速深冷分离技术还处于研究状态,人们对于它的了解还不是很完善,很多地方还存在一定的缺陷;

3.在进行天然气的分离工作时,不同的压力和尾翼的倾斜角度,都会导致分离结果的不同,导致其超音速分离方法的效率较低;为此,提出天然气超音速深冷液化实验装置。

技术实现要素:

4.有鉴于此,本实用新型实施例希望提供天然气超音速深冷液化实验装置,以解决或缓解现有技术中存在的技术问题,至少提供一种有益的选择。

5.本实用新型实施例的技术方案是这样实现的:天然气超音速深冷液化实验装置,包括主体组件和调节组件;

6.所述主体组件的上方设有调节组件;

7.所述调节组件包括超音速分离管、内管、扩张管、分离腔、空腔、微型电机、轴承和尾翼;

8.所述超音速分离管的内侧壁焊接有内管,所述内管的一端为喇叭状,所述内管与超音速分离管之间设有空腔,所述空腔的内侧壁均匀的安装有微型电机,所述微型电机的输出轴通过嵌入式安装的轴承转动连接于内管的外侧壁,所述微型电机的输出轴贯穿内管的外侧壁且焊接有尾翼;

9.所述内管喇叭状的一端设有扩张管,所述扩张管远离内管的一端为喇叭状,所述扩张管焊接于超音速分离管的内侧壁。

10.在一些实施例中,所述主体组件包括控制器、储气罐、气液分离器、第一气体流量计、储液罐、液体流量计、过滤罐、过滤网、增压泵、温度传感器、调压阀和第二气体流量计;

11.所述储气罐的底部通过管道连通有过滤罐,所述过滤罐的内部均匀的安装有过滤网;通过以上设置,对天然气进行过滤。

12.在一些实施例中,所述过滤罐的底部通过管道连通有增压泵,所述增压泵的出气口通过管道连通于超音速分离管的进气口;通过以上设置,增大天然气的压力。

13.在一些实施例中,所述增压泵与超音速分离管之间的管道外侧壁从上至下依次安装有温度传感器、调压阀和第二气体流量计;通过以上设置,对高压天然气进行监测。

14.在一些实施例中,所述储气罐的顶部通过管道连通于超音速分离管的出气口,所述储气罐与超音速分离管之间通过管道连通有气液分离器,所述气液分离器的一侧通过管道连通有分离腔,所述气液分离器的底部通过管道连通有储液罐;通过以上设置,将未被分

离的气液进行进一步的分离。

15.在一些实施例中,所述储液罐与气液分离器之间的管道外侧壁安装有液体流量计;通过以上设置,对分离出的液体流量进行检测。

16.在一些实施例中,所述气液分离器顶部管道的外侧壁安装有第一气体流量计;通过以上设置,对未被分离的气体流量进行检测。

17.在一些实施例中,所述储气罐的前表面安装有控制器,所述控制器的电性输入端通过导线与第一气体流量计、液体流量计、温度传感器和第二气体流量计的电性输出端电性连接,所述控制器的电性输出端通过导线与微型电机、增压泵和调压阀的电性输入端电性连接;通过以上设置,控制器可以改变本装置的实验条件。

18.本实用新型实施例由于采用以上技术方案,其具有以下优点:

19.本装置通过调压阀改变天然气的压力,通过微型电机改变尾翼的倾斜角度,然后通过温度传感器、第一气体流量计、液体流量计、第二气体流量计可以对天然气进行检测,然后将检测的数据通过控制器进行记录和保存,通过多次的天然气超音速分离试验后,将得出的数据进行分析和对比,从而判断出天然气超音速深冷分离最高效的分离方法。

20.上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本实用新型进一步的方面、实施方式和特征将会是容易明白的。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

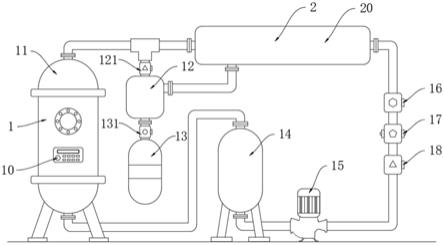

22.图1为本实用新型的结构图;

23.图2为本实用新型过滤罐的剖切结构图;

24.图3为本实用新型超音速分离管的剖切结构图。

25.附图标记:1、主体组件;10、控制器;11、储气罐;12、气液分离器;121、第一气体流量计;13、储液罐;131、液体流量计;14、过滤罐;141、过滤网;15、增压泵;16、温度传感器;17、调压阀;18、第二气体流量计;2、调节组件;20、超音速分离管;21、内管;22、扩张管;23、分离腔;24、空腔;25、微型电机;26、轴承;27、尾翼。

具体实施方式

26.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

27.下面结合附图对本实用新型的实施例进行详细说明。

28.如图1

‑

3所示,本实用新型实施例提供了天然气超音速深冷液化实验装置,包括主体组件1和调节组件2;

29.主体组件1的上方设有调节组件2;

30.调节组件2包括超音速分离管20、内管21、扩张管22、分离腔23、空腔24、微型电机25、轴承26和尾翼27;

31.超音速分离管20的内侧壁焊接有内管21,内管21的一端为喇叭状,内管21与超音速分离管20之间设有空腔24,空腔24的内侧壁均匀的安装有微型电机25,微型电机25的输出轴通过嵌入式安装的轴承26转动连接于内管21的外侧壁,微型电机25的输出轴贯穿内管21的外侧壁且焊接有尾翼27;

32.内管21喇叭状的一端设有扩张管22,扩张管22远离内管21的一端为喇叭状,扩张管22焊接于超音速分离管20的内侧壁。

33.在一个实施例中,主体组件1包括控制器10、储气罐11、气液分离器12、第一气体流量计121、储液罐13、液体流量计131、过滤罐14、过滤网141、增压泵15、温度传感器16、调压阀17和第二气体流量计18;

34.储气罐11的底部通过管道连通有过滤罐14,过滤罐14的内部均匀的安装有过滤网141;通过以上设置,过滤罐14可以将天然气内部的杂质进行过滤,当天然气的流动速度达到超音速时,其内部杂质很容易对管道和超音速分离管20造成损坏,从而导致本装置无法正常运行的情况出现。

35.在一个实施例中,过滤罐14的底部通过管道连通有增压泵15,增压泵15的出气口通过管道连通于超音速分离管20的进气口;通过以上设置,对天然气加压,从而使其可以更加快速的达到超音速的流动速度。

36.在一个实施例中,增压泵15与超音速分离管20之间的管道外侧壁从上至下依次安装有温度传感器16、调压阀17和第二气体流量计18;通过以上设置,对加压完毕的天然气进行监测,同时根据调压阀17可以对天然气的压力进行调节,可以更加方便的进行多组不同的实验。

37.在一个实施例中,储气罐11的顶部通过管道连通于超音速分离管20的出气口,储气罐11与超音速分离管20之间通过管道连通有气液分离器12,气液分离器12的一侧通过管道连通有分离腔23,气液分离器12的底部通过管道连通有储液罐13;通过以上设置,超音速分离管20在分离气液时,无法做到绝对的分离,此时,通过气液分离器12将这部气液混合的天然气进行分离,然后将液体天然气排入储液罐13的内部。

38.在一个实施例中,储液罐13与气液分离器12之间的管道外侧壁安装有液体流量计131;通过以上设置,可以更加方便的观察到具体分离了多少液体。

39.在一个实施例中,气液分离器12顶部管道的外侧壁安装有第一气体流量计121;通过以上设置,可以更加方便的观察出有多少气体未被分离。

40.在一个实施例中,储气罐11的前表面安装有控制器10,控制器10的电性输入端通过导线与第一气体流量计121、液体流量计131、温度传感器16和第二气体流量计18的电性输出端电性连接,控制器10的电性输出端通过导线与微型电机25、增压泵15和调压阀17的电性输入端电性连接;通过以上设置,通过控制器10可以对微型电机25、增压泵15和调压阀17进行调节,从而可以进行多组不同的实验,然后通过第一气体流量计121、液体流量计131、温度传感器16和第二气体流量计18对实验数据进行检测,从而可以判读出哪种分离方式更加高效快捷。

41.在一个实施例中:增压泵15的型号为gwj。

42.在一个实施例中:微型电机25的型号为80yt25gv22。

43.在一个实施例中:控制器10采用型号为tl06a

‑

4g的plc板制备而成。

44.在一个实施例中:第一气体流量计121和第二气体流量计18的型号为mik

‑

lz。

45.在一个实施例中:液体流量计131的型号为lde。

46.在一个实施例中:温度传感器16的型号为chb401。

47.在一个实施例中:气液分离器12的型号为cf41

‑

16c。

48.在一个实施例中:调压阀17的型号为tr

‑

p13。

49.本实用新型在工作时:启动增压泵15,通过增压泵15对储气罐11内部的天然气进行抽取,使天然气进行入过滤罐14的内部,经过过滤网141的过滤将天然气内部的杂质进行过滤,过滤完毕的天然气通过增压泵15排入超音速分离管20的内部,在进行超音速分离管20内部前,通过调压阀17对天然气的压力进行调节,然后将数据通过控制器10进行记录,同时通过温度传感器16和第二气体流量计18对天然气进行检测,同样将数据通过控制器10进行记录,当高压的天然气进行入超音速分离管20后近似绝热膨胀,流速加快,温度进一步降低,气体内部出现雾状液体,同时启动微型电机25,微型电机25输出轴的转动可以带动尾翼27进行转动,从而可以调节尾翼27的角度,高压的天然气流经尾翼27后,被尾翼27进行导流形成强旋流,通过强旋流将雾状液体甩向内管21的内侧壁,然后雾状液体在内管21内侧壁凝聚形成液膜,液膜流入分离腔23的内部,未完成分离的气体穿过扩张管22流回储气罐11的内部,同时在分离腔23的内部还存在一些未正常排出的气体,这些气体随着液体一同流入气液分离器12的内部,经过气液分离器12将这部分气体进行分离,然后再次排入储气罐11的内部,在排入储气罐11时通过第一气体流量计121对其进行检测,然后分离出现的液体通过管道流入储液罐13的内部,同时通过液体流量计131对其进行检测,第一气体流量计121和液体流量计131将数据发送到控制器10的内部进行记录,至此,完成了一次天然气超音速深冷液化的实验流程。

50.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到其各种变化或替换,这些都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。