1.本实用新型涉及伴生气相关领域,尤其涉及一种原油伴生气管道上用分离凝析油用除水装置。

背景技术:

2.原油伴生气,通常指与石油共生的天然气。按有机成烃的生油理论,有机质演化可生成液态烃与气态烃。气态烃或溶解于液态烃中,或呈气顶状态存在于油气藏的上部。这两种气态烃均称为油田伴生气或伴生气。从采油工作角度考虑,指开采油田或油藏时采出的天然气。

3.在伴生气的回收和利用都需要使用管道进行气体的输送,为提高管道内气体的纯度,特别是为了避免冬季加热炉供气管线内产生了冷凝水,避免冷凝水冻堵管线,造成供气终断,以及夜间停炉的风险,所以需要在在原油伴生气(天然气)管道上加装一个除水装置(即分离器),从而减少水进入到加热炉。

4.但现在有分离器的高度不可调节,导致分离器的进气管、出气管与输气管道之间存在高差,不利于与两侧的输气管道连接。

技术实现要素:

5.本实用新型的目的在于提供一种原油伴生气管道上用分离凝析油用除水装置,以解决上述技术问题。

6.本实用新型为解决上述技术问题,采用以下技术方案来实现:

7.一种原油伴生气管道上用分离凝析油用除水装置,包括底板,所述底板的上方设置有链条和箱体,所述底板的顶面上转动连接有四个第一螺纹筒,四个所述第一螺纹筒内皆螺纹连接有第一螺纹杆,所述第一螺纹杆的上端延伸出第一螺纹筒并与箱体固定连接,四个所述第一螺纹筒上皆固定套设有链轮,所述链条套设在四个链轮上;所述箱体的左侧面和右侧面上皆开设有通槽,所述箱体内放置有分离器主体,所述分离器主体的进气管和出气管皆贯穿通槽并延伸至箱体外,所述箱体内设置有压紧机构。

8.优选的,任意一个所述第一螺纹筒上固定连接有第一转动杆,所述第一转动杆为不锈钢材质。

9.优选的,所述箱体的正面铰接有箱门,所述箱门上安装有把手。

10.优选的,所述底板上贯穿设置有多个安装孔,所述安装孔内设置有螺钉。

11.优选的,所述压紧机构包括第二螺纹筒和第二螺纹杆,所述第二螺纹筒贯穿箱体的顶面并与箱体固定连接,所述第二螺纹杆贯穿第二螺纹筒并与第二螺纹筒螺纹连接,所述第二螺纹杆的下端转动连接有u形架,所述u形架上安装有一个第一气囊和两个第二气囊,两个所述第二气囊皆通过连接管与第一气囊连接,所述第一气囊、第二气囊皆与分离器主体接触。

12.优选的,所述第二螺纹杆的上端固定连接有第二转动杆,所述第二转动杆为不锈

钢材质。

13.本实用新型的有益效果是:

14.1、本实用新型通过设置底板、第一螺纹筒、第一螺纹杆、链轮、链条、箱体、通槽、分离器主体,使用时,通过转动一个第一螺纹筒,经链轮和链条带动其余的第一螺纹筒转动,进而使多个第一螺纹杆向上或向下移动,进而对箱体、分离器主体的高度进行调节,从而使分离器主体的进气管、出气管与输气管道高度匹配,从而便于将分离器主体与两侧的输气管道连接。

15.2、本实用新型通过设置压紧机构,通过转动第二螺纹杆,使第二螺纹杆向下移动,进而带动u形架向下移动,进而使分离器主体的顶部接触并挤压第一气囊,使第一气囊内的空气经连接管进入到第二气囊内,进而使两个第二气囊充气膨胀,两个膨胀后的第二气囊会将分离器主体的两侧夹紧,从而加固了分离器主体与箱体的连接。

附图说明

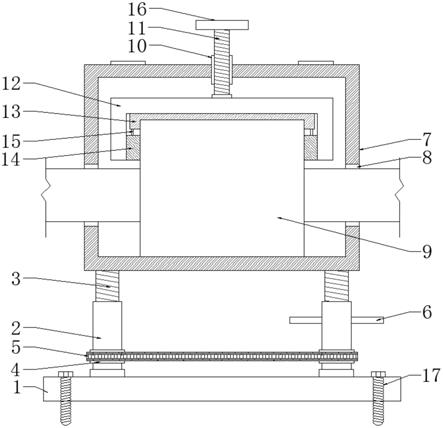

16.图1为本实用新型的主视结构示意图;

17.图2为本实用新型的主视图;

18.图3为本实用新型箱体的左视图;

19.附图标记:1、底板;2、第一螺纹筒;3、第一螺纹杆;4、链轮;5、链条;6、第一转动杆;7、箱体;8、通槽;9、分离器主体;10、第二螺纹筒;11、第二螺纹杆;12、u形架;13、第一气囊;14、第二气囊;15、连接管;16、第二转动杆;17、螺钉;18、箱门。

具体实施方式

20.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。

21.下面结合附图描述本实用新型的具体实施例。

22.实施例1

23.如图1

‑

3所示,一种原油伴生气管道上用分离凝析油用除水装置,包括底板1,底板1的上方设置有链条5和箱体7,底板1的顶面上转动连接有四个第一螺纹筒2,四个第一螺纹筒2内皆螺纹连接有第一螺纹杆3,第一螺纹杆3的上端延伸出第一螺纹筒2并与箱体7固定连接,四个第一螺纹筒2上皆固定套设有链轮4,链条5套设在四个链轮4上;箱体7的左侧面和右侧面上皆开设有通槽8,箱体7内放置有分离器主体9,分离器主体9的进气管和出气管皆贯穿通槽8并延伸至箱体7外。任意一个第一螺纹筒2上固定连接有第一转动杆6,第一转动杆6为不锈钢材质。箱体7的正面铰接有箱门18,箱门18上安装有把手。底板1上贯穿设置有多个安装孔,安装孔内设置有螺钉17。

24.在具体使用时,通过将箱体7放在两个输气管道之间,然后通过打开箱门18,将分离器主体9放置在箱体7内,然后将分离器主体9的进气管和出气管都穿过通槽8,然后根据输气管道的高度,通过转动第一转动杆6,带动其中一个第一螺纹筒2转动,进而经链轮4和链条5带动其余的第一螺纹筒2转动,当多个第一螺纹筒2转动时,会使多个第一螺纹杆3向

上或向下移动,进而带动箱体7上升或下降,进而对分离器主体9的高度进行调节,从而使分离器主体9的进气管、出气管与两侧的输气管道高度匹配,再将分离器主体9的进气管、出气管分别与两个输气管道连接,最后再使用多个螺钉17将底板1固定在地面上。

25.实施例2

26.如图1

‑

3所示,在其它部分均与实施例1相同的情况下,本实施例与实施例1的区别在于:箱体7内设置有压紧机构,压紧机构包括第二螺纹筒10和第二螺纹杆11,第二螺纹筒10贯穿箱体7的顶面并与箱体7固定连接,第二螺纹杆11贯穿第二螺纹筒10并与第二螺纹筒10螺纹连接,第二螺纹杆11的下端转动连接有u形架12,u形架12上安装有一个第一气囊13和两个第二气囊14,两个第二气囊14皆通过连接管15与第一气囊13连接,第一气囊13、第二气囊14皆与分离器主体9接触。第二螺纹杆11的上端固定连接有第二转动杆16,第二转动杆16为不锈钢材质。

27.在具体使用时,通过转动第二转动杆16,带动第二螺纹杆11旋转并向下移动,进而带动u形架12向下移动,进而使分离器主体9的顶部接触并挤压第一气囊13,进而将第一气囊13内的空气经连接管15挤入到第二气囊14内,进而使两个第二气囊14充气膨胀,两个膨胀后的第二气囊14会将分离器主体9的两侧夹紧,从而加固了分离器主体9与箱体7的连接。

28.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。