1.本公开实施例涉及一种含油固体物料处理系统。

背景技术:

2.热相分离技术最早应用于土壤有机物修复。随着技术的不断改进和完善,被逐步应用于油基钻井废弃物处理领域。热相分离技术可以分为直接加热技术和间接加热技术,应用较多的为间接加热技术。它是一种利用外界热源产生的高温加热腔体,将热能传递至固体废物使其所含可挥发性物质蒸发出来,再经冷凝塔和分离设备实现回收。目前间接加热的方式主要有四种:导热油加热、天然气/油燃烧明火加热、电热和微波加热。在这四种方式中,天然气/油燃烧明火加热虽然被广泛应用,但在运行过程中会产生大量烟气,需经过烟气处理装置处理达标后才能排放;此外,该加热方式传热效率低、加热不均匀、无法精准控制温度,对炉体的材料要求较高;在一些明火受限的地方无法使用。而电磁加热法可有效的解决上述问题,且安全性高,不受地域限制,可有效解决明火受限问题。

技术实现要素:

3.本公开实施例提供一种含油固体物料处理系统,包括:在一气体流通方向上依次连通的热相分离模块、热脱附汽处理模块和不凝气处理模块。热相分离模块包括:立式炉体,搅拌轴和电磁感应加热线圈组件。立式炉体包括在高度方向上彼此相对的顶壁和底壁以及连接顶壁和底壁的侧壁,其中,顶壁、底壁和侧壁围成在高度方向上延伸的热处理腔。搅拌轴连接于立式炉体,且搅拌轴的一部分位于热处理腔内。电磁感应加热线圈组件包括沿高度方向顺次设置在立式炉体的侧壁的外侧上的多个线圈单元。每个电磁感应加热线圈单元的加热功率能够被独立控制。

4.在一个示例中,所述热脱附汽处理模块包括:第一冷凝器和第一储液箱,串联连接在所述立式炉体与所述不凝气处理模块之间;第二冷凝器和第二储液箱,串联连接在所述立式炉体与所述不凝气处理模块之间;以及第一阀门组件,其中,所述立式炉体经由所述第一阀门组件连接所述第一冷凝器和所述第二冷凝器,所述第一阀门组件配置为在第一连通状态和第二连通状态之间切换,所述第一连通状态为所述立式炉体的所述热处理腔与所述第一冷凝器连通而不与所述第二冷凝器连通;所述第二连通状态为所述立式炉体的所述热处理腔与所述第二冷凝器连通而不与所述第一冷凝器连通。

5.在一个示例中,所述第一阀门组件包括:第一阀门,设置在连通所述立式炉体的所述热处理腔与所述第一冷凝器的第一管路上以控制所述第一管路的导通状态;以及第二阀门,设置在连通所述立式炉体的所述热处理腔与所述第二冷凝器的第二管路上以控制所述第二管路的导通状态。

6.在一个示例中,所述第一阀门和所述第二阀门每个均为温控阀,所述第一阀门配置为在监控温度小于等于第一温度的情况下处于打开状态使得所述热处理腔与所述第一冷凝器经由所述第一管道连通,且在所述监控温度大于所述第一温度的情况下处于关闭状

态使得所述热处理腔与所述第一冷凝器不连通,所述第二阀门配置为在所述监控温度小于等于所述第一温度的情况下处于关闭状态使得所述热处理腔与所述第二冷凝器不连通,且在所述监控温度大于所述第一温度的情况下处于打开状态使得所述热处理腔与所述第二冷凝器经由所述第二管道连通,其中,所述监控温度为所述热处理腔的温度或者沿所述气体流通方向在所述热处理腔与所述第一冷凝器和所述第二冷凝器之间的腔体的温度。

7.在一个示例中,所述含油固体物料处理系统还包括:管状件,在所述立式炉体的所述顶壁的第一开口处与所述热处理腔连通,以及温度感应器,位于所述管状件的管腔中,其中,在所述高度方向上,所述温度感应器位于所述顶壁相反于所述底壁的一侧,其中,所述温度感应器配置为提供所述监控温度。

8.在一个示例中,所述第一冷凝器和所述第二冷凝器通过第二阀门组件与所述第一储液箱和所述第二储液箱连接,所述第二阀门组件配置为在第三连通状态、第四连通状态、以及第五连通状态之间切换,其中,所述第三连通状态为所述第一冷凝器与所述第一储液箱连通而不与所述第二储液箱连通,且所述第二冷凝器与所述第二储液箱连通而不与所述第一储液箱连通;所述第四连通状态为所述第一冷凝器与所述第二储液箱连通而不与所述第一储液箱连通;所述第五连通状态为所述第二冷凝器与所述第一储液箱连通而不与所述第二储液箱连通。

9.在一个示例中,所述第二阀门组件包括:第三阀门,设置在连通所述第一冷凝器与所述第一储液箱的第三管路上以控制所述第三管路的导通状态;第四阀门,设置在连通所述第二冷凝器与所述第二储液箱的第四管路上以控制所述第四管路的导通状态;以及第五阀门,设置在连通所述第三管路和所述第四管路的第五管路上以控制所述第五管路的导通状态。

10.在一个示例中,所述含油固体物料处理系统还包括:在所述气体流通方向上,依次串联连通在所述热脱附汽处理模块和所述不凝气处理模块之间的折流板捕雾器、水环真空泵和罗茨真空泵。

11.在一个示例中,所述不凝气处理模块包括在所述气体流通方向上依次串联连通的碱洗装置、深冷装置和活性炭吸附装置。

12.在一个示例中,所述含油固体物料处理系统还包括出料螺旋输送器,通过出料阀门在所述立式炉体的所述底壁的第二开口处与所述热处理腔连通,所述热脱附汽处理模块还包括冷却装置,与所述第一冷凝器、所述第二冷凝器和所述出料螺旋输送器连接以对所述第一冷凝器、所述第二冷凝器和所述出料螺旋输送器提供冷却用流体介质。

13.在一个示例中,所述含油固体物料处理系统还包括进料模块,其中,所述进料模块包括顺次连接的料斗、给料螺旋输送器和输送泵,所述输送泵通过进料阀门在所述立式炉体的所述顶壁的第三开口处与所述热处理腔连通。

14.在一个示例中,所述含油固体物料处理系统还包括位于所述顶壁面对所述底壁的一侧上的位置探测器,配置为探测所述立式炉体的所述热处理腔中固体物料的面对所述顶壁的表面在所述高度方向上的高度位置。

15.在一个示例中,所述热相分离模块还包括覆盖在所述立式炉体的所述顶壁、所述底壁和所述侧壁的外表面上的保温层,所述保温层的一部分位于所述立式炉体与所述电磁感应加热线圈组件之间。

16.本公开的另一实施例提供一种含油固体物料处理方法,包括:向一立式炉体的热处理腔填充待处理含油固体物料,其中热处理腔由顶壁、底壁以及连接顶壁和底壁的侧壁围成,顶壁和底壁在竖直方向上相对,立式炉体的侧壁的外侧上设置有电磁感应加热线圈组件,电磁感应加热线圈组件包括在竖直方向上依次排布的多个线圈单元;将所述多个线圈单元的至少一部分开启进入加热状态,以对所述热处理腔内的所述待处理含油固体物料加热;根据所述待处理含油固体物料在所述热处理腔中的填充率的变化将所述多个线圈单元的开启的所述至少一部分中的至少一个确定为待调控线圈单元,将所述多个线圈单元的开启的所述至少一部分中的至少另一个确定为参考线圈单元,其中,在所述竖直方向上,所述参考线圈单元比所述待调控线圈单元更靠近所述立式炉体的所述底壁;以及在保持所述参考线圈单元处于所述加热状态的情况下降低所述待调控线圈单元的加热功率。

17.在一个示例中,在所述竖直方向上,每个所述线圈单元在其最靠近所述顶壁的位置与其最靠近所述底壁的位置之间提供一个参考位置,

18.根据所述待处理含油固体物料在所述热处理腔中的填充率的变化将所述多个线圈单元的所述至少一部分中的所述至少一个确定为所述待调控线圈单元包括:当所述待处理含油固体物料面对所述顶壁的表面在所述竖直方向上不高于至少一个所述参考位置时,将提供所述至少一个参考位置的所述线圈单元确定为所述待调控线圈单元。

19.在一个示例中,在所述竖直方向上,对于至少一个所述线圈单元,其提供的所述参考位置与其最靠近所述底壁的位置之间的距离大于等于5cm且小于等于10cm。

20.在一个示例中,在保持所述参考线圈单元处于加热状态的情况下降低所述待调控线圈单元的加热功率包括:在保持所述参考线圈单元处于加热状态的情况下将所述待调控线圈单元的加热功率降低60%至90%。

21.在一个示例中,开启所述多个线圈单元的至少一部分以对所述热处理腔内的所述待处理含油固体物料加热,包括:将所述热处理腔内的温度升高到第一温度并使得所述热处理腔内的所述温度在第一时间段内保持在所述第一温度;在所述第一时间段内,通过与所述热处理腔连通的第一冷凝管路冷凝和收集从所述待处理含油固体物料蒸发的第一馏分;将所述热处理腔内的温度升高到第二温度并使得所述热处理腔内的所述温度在第二时间段内保持在所述第二温度,其中所述第二温度大于所述第一温度;以及在所述第二时间段内,通过与所述热处理腔连通的第二冷凝管路冷凝和收集从所述待处理含油固体物料蒸发的第二馏分。

22.在一个示例中,在所述第一时间段内,所述热处理腔内的气体压强为第一压强,所述第一温度大于等于水在所述第一压强下的第一沸点温度且小于所述含油固体物料中的油基物质在所述第一压强下的第二沸点温度。

23.在一个示例中,在所述第二时间段内,所述热处理腔内的气体压强为第二压强,所述第二温度大于等于所述含油固体物料中的油基物质在所述第二压强下的第三沸点温度。

附图说明

24.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他

的实施方式。

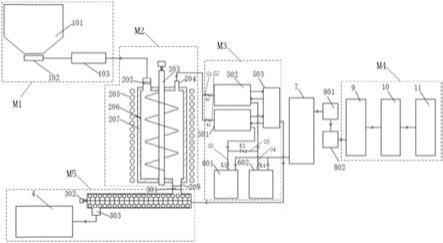

25.图1示出本公开实施例提供的含油固体物料处理系统的各个模块及其连通关系的示意框图;

26.图2示出本公开实施例提供的含油固体物料处理系统的热相分离模块的剖面结构示意图;

27.图3示出本公开实施例提供的含油固体物料处理方法的流程图;

28.图4a至图4c示出本公开实施例提供的含油固体物料的处理方法中根据立式炉体内固体物料填充程度调整电磁感应加热线圈组件的线圈单元的加热功率的示意图;以及

29.图5示出本公开实施例提供的含油固体物料处理系统的各个模块的组成部分及其连通关系的示意图。

30.附图标号说明

31.m1:进料模块;m2:热相分离模块;m3:热脱附汽处理模块;m4:不凝气处理模块;m5:出料模块;101:料斗;102:给料螺旋输送器;103:输送泵;201:管状件;202:进料阀门;203:搅拌轴;2031:外螺纹结构;204:管状件;205:电磁感应加热线圈组件;206:立式炉体;207:保温层;208:管状件;2061:顶壁;2062:底壁;k1:第一开口;k2:第二开口;k3:第三开口;2063:侧壁;y:高度方向;x:水平方向;c:热处理腔;l1~l5:线圈单元;207:保温层;sw、sw'、sw”:含油固体物料;s1~s3:含油固体物料面对顶壁的表面;r1~r5:参考位置;l11~l51:线圈单元最靠近底壁的位置;l12~l52:线圈单元最靠近顶壁的位置;p:位置探测器;301:出料阀门;302:出料螺旋输送器;303:管状件;4:储料仓;501:第一冷凝器;502:第二冷凝器;503:冷却装置;601:第一储液箱;602:第二储液箱;k1:第一阀门;k2:第二阀门;k3:第三阀门;k4:第四阀门;k5:第五阀门;g1:第一管路;g2:第二管路;g3:第三管路;g4:第四管路;g5:第五管路;t:温度感应器;7:折流板捕雾器;801:水环真空泵;802:罗茨真空泵;9:碱洗装置;10:深冷装置;11:活性炭吸附装置。

具体实施方式

32.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

33.除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

34.本发明人注意到对于现有的卧式反应釜,由于电磁加热器在会同时以基本相同的温度加热卧式反应釜内无含油固废的上部空间和有含油固废的下部空间,因此会出现反应

釜受热不均而变形的情况。对于现有的立式反应釜,电磁加热器对立式反应釜整体进行加热。因此,在加热过程中物料的填充率逐渐减小,上部出现的无固体物料的空间与下部填充有固定物料的空间仍以基本相同的温度被加热,一方面会造成反应釜受热不均而变形另一方面造成较大的能量浪费。

35.本公开实施例提供一种含油固体物料处理系统,包括:在一气体流通方向上依次连通的热相分离模块、热脱附汽处理模块和不凝气处理模块。热相分离模块包括:立式炉体,搅拌轴和电磁感应加热线圈组件。立式炉体包括在高度方向上彼此相对的顶壁和底壁以及连接顶壁和底壁的侧壁,其中,顶壁、底壁和侧壁围成在高度方向上延伸的热处理腔。搅拌轴连接于立式炉体,且搅拌轴的一部分位于热处理腔内。电磁感应加热线圈组件包括沿高度方向顺次设置在立式炉体的侧壁的外侧上的多个线圈单元。每个电磁感应加热线圈单元的加热功率能够被独立控制。

36.本公开的另一实施例提供一种含油固体物料处理方法,包括:向一立式炉体的热处理腔填充待处理含油固体物料,其中热处理腔由顶壁、底壁以及连接顶壁和底壁的侧壁围成,立式炉体的侧壁的外侧上设置有电磁感应加热线圈组件,电磁感应加热线圈组件包括在竖直方向上依次排布的多个线圈单元;将所述多个线圈单元的至少一部分开启进入加热状态,以对所述热处理腔内的所述待处理含油固体物料加热;根据所述待处理含油固体物料在所述热处理腔中的填充率的变化将所述多个线圈单元的开启的所述至少一部分中的至少一个确定为待调控线圈单元,将所述多个线圈单元的开启的所述至少一部分中的至少另一个确定为参考线圈单元,其中,在所述竖直方向上,所述参考线圈单元比所述待调控线圈单元更靠近所述立式炉体的所述底壁;以及在保持所述参考线圈单元处于所述加热状态的情况下降低所述待调控线圈单元的加热功率。

37.这样,一方面,由于采用电磁感应加热方式,因此可以随钻处理油基钻井废弃物;另一方面,由于随着热处理腔中的固体物料的填充程度调整电磁感应加热线圈组件的多个线圈单元的加热范围和加热功率,可有效避免炉体受热不均导致的变形并且减少能耗。

38.图1示出本公开实施例提供的含油固体物料处理系统的各个模块及其连通关系的示意框图;图2示出本公开实施例提供的含油固体物料处理系统的热相分离模块的剖面结构示意图。

39.参见图1和图2,本公开实施例提供的含油固体物料的处理系统包括:进料模块m1、热相分离模块m2、热脱附汽处理模块m3、不凝气处理模块m4和出料模块m5。

40.热相分离模块m2、热脱附汽处理模块m3和不凝气处理模块m4在在一气体流通方向上依次连通。这里,气体流通方向例如是指从气体在热相分离模块m2、热脱附汽处理模块m3和不凝气处理模块m4中的流动方向。气体可以是来自待处理含油固体物料的气体也可以是空气。

41.进料模块m1、热相分离模块m2和出料模块m5在固体物料流通方向上依次连通。这里,固体物料流通方向例如是指待处理含油固体物料在进料模块m1、热相分离模块m2和出料模块m5中的移动方向。

42.热相分离模块m2包括:立式炉体206,搅拌轴203和电磁感应加热线圈组件205。

43.立式炉体206包括在高度方向y上彼此相对的顶壁2061和底壁2062以及连接顶壁2061和底壁2062的侧壁2063。这里,高度方向y例如是竖直方向。在高度方向y上,例如侧壁

2063不与顶壁2061和底壁2062中的任一个重叠。在本实施例中,例如,顶壁2061和底壁2062均为实质平坦的壁,侧壁2063为圆柱形侧壁。例如,立式炉体206采用碳钢材质,以满足电磁感应加热线圈组件对炉体材料的需求。

44.顶壁2061、底壁2062和侧壁2063围成在高度方向y上延伸的热处理腔c。例如,热处理腔c具有实质圆柱形形状。可以理解的是本公开实施例并不限制立式炉体206的顶壁2061、底壁2062的侧壁2063以及热处理腔c的具体形状。

45.例如搅拌轴203为螺旋式搅拌轴203,螺旋式搅拌轴203可转动连接于立式炉体206,且螺旋式搅拌轴203的一部分位于热处理腔c内。螺旋式搅拌轴203的位于热处理腔c内的部分具有外螺纹结构2031,以带动位于热处理腔c内的待处理含油物料在热处理腔c内运动。这里,并不限制搅拌轴203的具体形式。

46.电磁感应加热线圈组件205包括沿高度方向y顺次设置在立式炉体206的侧壁2063的外侧上的多个线圈单元。这里,侧壁2063的外侧是指侧壁2063的相反于热处理腔c的一侧。每个线圈单元的加热功率配置为被独立控制。也就是,任意一个线圈单元的加热功率可以独立于其余全部的线圈单元被控制。这里,线圈单元的加热功率具有大于等于零的值。线圈单元的加热功率的大小对应于线圈单元对立式炉体提供的加热温度的高低。当线圈单元的加热功率为零时,表示该线圈单元处于断电关闭状态;当线圈单元的加热功率大于零时,表示该线圈单元处于对立式炉体206加热的加热状态。

47.这样,采取立式电磁分段可调节加热的方式,可根据热处理腔c内的固体物料的填充率调整加热范围,实现分段精准控温,对立式炉体进行间接加热,从而避免立式炉体由于受热不均而发生不利变形,并且可以在防止变形的基础上降低电磁感应加热线圈组件的能耗。

48.参见图2,电磁感应加热线圈组件205包括5个线圈单元l1~l5。线圈单元l1~l5的每个包括三个线圈。例如,线圈单元l1~l5的每个在高度方向y上的高度是相同的。本公开的实施例并不限制电磁感应加热线圈组件205包括的线圈单元的个数、每个线圈单元包括的线圈的个数以及每个线圈单元在高度方向上的高度。

49.例如,电磁感应加热线圈组件205中多个线圈在高度方向y上等间距设置。这样,可以更加均匀的控制电磁感应加热线圈组件205的加热区域。

50.例如,热相分离模块m2还包括覆盖在立式炉体206的顶壁2061、底壁2062和侧壁2063的外表面上的保温层207。顶壁2061、底壁2062和侧壁2063的外表面为顶壁2061、底壁2062和侧壁2063的相反于热处理腔c的表面。保温层207的一部分位于立式炉体206与电磁感应加热线圈组件205之间。例如,保温层207以陶瓷纤维棉为主体,玻璃丝布覆面。这样,可以减少设备在运行过程中的热量损失,并且能够防止电磁感应加热线圈与炉体直接接触而损坏,并且能够有效的提升热处理腔c内的温度的均匀性。

51.图3示出本公开实施例提供的含油固体物料处理方法的流程图;图4a至图4c示出本公开实施例提供的含油固体物料的处理方法中根据立式炉体内固体物料填充程度调整电磁感应加热线圈组件的线圈单元的加热功率的示意图。

52.例如,图4a至图4c的每个示出的热相分离模块可以为图2所示的热相分离模块m2。图4a至图4c中仅示意性的用一矩形立式炉体206和多个线圈单元l1~l5表示热相分离模块m2,省略了立式炉体206的顶壁2061和底壁2062上的各个开口,螺旋式搅拌轴203和保温层

207等构件。

53.本公开任一实施例提供的含油固体物料处理方法可采用本公开任一实施例提供的含油固体物料处理系统来执行。

54.参见图3至图4c,本公开另一实施例提供的含油固体物料处理方法,包括:

55.向一立式炉体206的热处理腔c填充待处理含油固体物料sw,其中热处理腔c由顶壁2061、底壁2062以及连接顶壁2061和底壁2062的侧壁2063围成,立式炉体206的侧壁2063的外侧上设置有电磁感应加热线圈组件205,电磁感应加热线圈组件205包括在竖直方向y上依次排布的多个线圈单元l1~l5;这里,含油固体物料sw例如为油基钻井废弃物;

56.将多个线圈单元l1~l5中的至少一部分开启进入加热状态,以对热处理腔c内的待处理含油固体物料sw加热;

57.根据待处理含油固体物料在热处理腔c中的填充率的大小变化将多个线圈单元l1~l5中的开启的至少一部分中的至少一个确定为待调控线圈单元,将多个线圈单元l1~l5的开启的至少一部分中的至少另一个确定为参考线圈单元,其中,在竖直方向y上,参考线圈单元比所述待调控线圈单元更靠近立式炉体206的底壁2062;以及

58.在保持参考线圈单元处于加热状态的情况下降低待调控线圈单元的加热功率。

59.这里,待处理含油固体物料在热处理腔c中的填充率的变化对应于待处理含油固体物料的面对顶壁2061的表面在竖直方向y上的高度位置的高低。

60.竖直方向y是指重力方向,例如竖直方向y实质垂直于水平方向。多个线圈单元l1~l5在竖直方向y上依次排布例如是指多个线圈单元l1~l5的在竖直方向y上的高度位置逐渐上升或者下降,但是并不限制多个线圈单元l1~l5在水平方向上的相对位置关系。

61.可以理解的是,当待处理含油固体物料在热处理腔c中的填充率比较大时,待处理含油固体物料的面对顶壁2061的表面在竖直方向y上的高度位置处于比较高的位置(即,比较靠近顶壁2061的位置);当待处理含油固体物料在热处理腔c中的填充率比较小时,待处理含油固体物料的面对顶壁2061的表面在竖直方向y上的高度位置处于比较低的位置(即,比较远离顶壁2061的位置)。

62.这里,降低待调控线圈单元的加热功率是指降低待调控线圈单元对立式炉体206提供的加热温度。

63.降低待调控线圈单元的加热功率包括将待调控线圈单元的加热功率降低至零。将待调控线圈单元的加热功率降低至零是指该待调控线圈单元从通电的加热状态变为断电关闭的非加热状态。

64.降低待调控线圈单元的加热功率还包括将待调控线圈单元的加热功率从较大值降低至大于零的较小值。将待调控线圈单元的加热功率从较大值降低至大于零的较小值是指该待调控线圈单元从提供较高加热温度的加热状态变为提供较低加热温度的加热状态。

65.这样,在热处理腔中固体物料的填充率逐渐减小而出现的无固体物料填充的上部空间的情况下,可以减少对该上部空间的加热,从而保证热处理腔中各处的温度均匀避免立式炉体发生不利变形,并且在避免变形的基础上可以节约线圈单元的能耗。

66.相对于对待调控线圈单元断电关闭的情况,将待调控线圈单元调控为较低温加热状态能够更好地维持热处理腔中各处的温度均匀。

67.例如,在保持参考线圈单元处于加热状态的情况下降低待调控线圈单元的加热功

率包括:在保持参考线圈单元处于加热状态的情况下将待调控线圈单元的加热功率降低60%至90%。例如,待调控线圈单元的加热功率从100kw降低至20kw。

68.参见图4a至图4c,在竖直方向上,每个线圈单元在其最靠近顶壁的位置与其最靠近底壁的位置之间提供一个参考位置。具体的,线圈单元l1在竖直方向y上最靠近顶壁的位置l12与最靠近底壁的位置l11之间提供参考位置r1;线圈单元l2在竖直方向y上最靠近顶壁的位置l22与最靠近底壁的位置l21之间提供参考位置r2;线圈单元l3在竖直方向y上最靠近顶壁的位置l32与最靠近底壁的位置l31之间提供参考位置r3;线圈单元l4在竖直方向y上最靠近顶壁的位置l42与最靠近底壁的位置l41之间提供参考位置r4;线圈单元l5在竖直方向y上最靠近顶壁的位置l52与最靠近底壁的位置l51之间提供参考位置r5。每个线圈单元与其提供的参考位置在与竖直方向y垂直的水平方向x上重叠。

69.可以理解的是,尽管图4a至图4c中以点表示上述各个参考位置,但是任何一个参考位置并不特指某个实体结构,而只是用于与待处理含油固体物料面对顶壁的表面在竖直方向y上的位置作对比。

70.根据待处理含油固体物料在热处理腔c中的填充率的变化将多个线圈单元l1~l5的开启的至少一部分中的至少一个确定为待调控线圈单元包括:当待处理含油固体物料面对顶壁2601的表面在竖直方向y上不高于至少一个参考位置时,将提供该至少一个参考位置的线圈单元确定为待调控线圈单元。

71.以下,参见图4a至图4c,具体描述一个示例中,根据立式炉体内固体物料填充程度调整电磁感应加热线圈组件的线圈单元的加热功率的过程。

72.参见图4a,待处理含油固体物料sw填充到立式炉体206的热反应腔c中。在待处理含油固体物料sw面对顶壁2061的表面s1高于位于线圈单元l5提供的参考位置r5。在此情况下,例如,开启全部的线圈单元l1~l5以相同的加热功率对待处理含油固体物料sw进行加热处理。

73.参见图4b,当待处理含油固体物料sw在立式炉体206的热反应腔c中的高度减少到使得所剩的待处理含油固体物料sw'面对顶壁2061的表面s2不高于线圈单元l5提供的参考位置r5时,将提供该参考位置r5的线圈单元l5确定为待调控线圈单元,并将线圈单元l1确定为参考线圈单元。降低待调控线圈单元l5的加热功率。在此情况下,线圈单元l1~l4仍保持原有的加热功率对所剩的待处理含油固体物料sw'进行加热处理。

74.参见图4c,当所剩的待处理含油固体物料sw'在立式炉体206的热反应腔c中的高度进一步减少到所剩的待处理含油固体物料sw”面对顶壁2061的表面s3不高于线圈单元l4提供的参考位置r4时,可以将提供该参考位置r4的线圈单元l4确定为待调控线圈单元,并降低该待调控线圈单元l4的加热功率。在此情况下,线圈单元l1~l3仍保持原有的加热功率对所剩的待处理含油固体物料sw”进行加热处理。可以此类推继续顺次降低线圈单元l3、l2和l1的加热功率。

75.在另一示例中,当所剩的待处理含油固体物料sw'面对顶壁2061的表面s2不高于线圈单元l5提供的参考位置r5但高于线圈单元l4提供的参考位置r4时,可以使得线圈单元l5仍保持原有的加热功率;当所剩的待处理含油固体物料sw”面对顶壁2061的表面s3不高于线圈单元l4提供的参考位置r4时,可以将提供参考位置r5的线圈单元l5和提供参考位置r4的线圈单元l4均确定为待调控线圈单元,并同时降低待调控线圈单元l4和l5的加热功

率。本公开实施例并不限制降低线圈单元l5~l1的加热功率的顺序。

76.在竖直方向上,对于至少一个线圈单元,其提供的参考位置与其最靠近底壁的位置之间的第一距离大于等于5cm且小于等于10cm。这样,可以更有利于提升热处理腔c内的温度的均匀性。例如,线圈单元l1在竖直方向y上最靠近底壁的位置l11与参考位置r1之间的距离为7cm;线圈单元l2在竖直方向y上最靠近底壁的位置l21与参考位置r2之间的距离为7cm;线圈单元l3在竖直方向y上最靠近底壁的位置l31与参考位置r3之间的距离为7cm;线圈单元l4在竖直方向y上最靠近底壁的位置l41与参考位置r4之间的距离为7cm;线圈单元l5在竖直方向y上最靠近底壁的位置l51与参考位置r5之间的距离为7cm。

77.例如,参见图2,本公开实施例提供的含油固体物料处理系统还包括位于立式炉体206的顶壁2061的面对底壁的一侧上的位置探测器p。探测器p配置为探测立式炉体206的热处理腔c中固体物料的面对顶壁的表面在高度方向上的高度位置。例如,位置探测器p为激光测距仪。位置探测器p、线圈单元l1~l5均电连接到控制单元。控制单元可根据位置探测器p探测得到的热处理腔c中固体物料的面对顶壁的表面在高度方向上的高度位置与参考位置r1~r5之间的关系自动执行上述处理方法。

78.图5示出本公开实施例提供的含油固体物料处理系统的各个模块的组成部分及其连通关系的示意图。

79.参见图5,热脱附汽处理模块m3包括:串联连接在立式炉体206与不凝气处理模块m4之间第一冷凝器501和第一储液箱601,串联连接在立式炉体206与不凝气处理模块之m4之间的第二冷凝器502和第二储液箱602,以及第一阀门组件。立式炉体206经由第一阀门组件连接第一冷凝器501和第二冷凝器502。第一阀门组件配置为在第一连通状态和第二连通状态之间切换。第一连通状态为立式炉体206的热处理腔c与第一冷凝器501连通而不与第二冷凝器502连通;第二连通状态为立式炉体206的热处理腔c与第二冷凝器502连通而不与第一冷凝器连通。

80.例如,第一冷凝器501和第二冷凝器502每个均为列管冷凝器。

81.具体的,第一阀门组件例如包括第一阀门k1和第二阀门k2。

82.第一阀门k1设置在连通立式炉体206的热处理腔c与第一冷凝器501的第一管路g1上以控制第一管路g1的导通状态。

83.第二阀门k2设置在连通立式炉体206的热处理腔c与第二冷凝器502的第二管路g2上以控制第二管路g2的导通状态。

84.例如,第一阀门k1和第二阀门k2每个均为温控阀。

85.第一阀门k1配置为在监控温度小于等于第一温度的情况下处于打开状态使得热处理腔c与第一冷凝器501经由第一管道g1连通,且在监控温度大于第一温度的情况下处于关闭状态使得热处理腔c与第一冷凝器501不连通。

86.第二阀门k2配置为在监控温度小于等于第一温度的情况下处于关闭状态使得热处理腔c与第二冷凝器502不连通,且在监控温度大于第一温度的情况下处于打开状态使得热处理腔c与第二冷凝器502经由第二管道g2连通。

87.例如,第一阀门k1和第二阀门k2每个均配置为手动可开关。也就是,第一阀门k1和第二阀门k2每个的开关状态可手动控制。

88.这里,监控温度为热处理腔c的温度或者沿气体流通方向在热处理腔c与第一冷凝

器501和第二冷凝器502之间的腔体的温度。腔体的温度可以指腔体中任意位置的温度。

89.这样,根据热相分离过程中产生水蒸气和油蒸汽的时间阶段不同,两种馏分气体可分别定向进入到两套冷凝器中,实现油水单独回收。两套冷凝器还可以互为备用,保证处理系统的长期稳定运行。

90.可以理解的是,本公开实施例并不限制第一阀门组件的具体结构。例如,在另一示例中,第一阀门组件例如可以为三通分流阀,该三通分流阀的流体入口与立式炉体206的热处理腔c的连通,三通分流阀的两个流体出口与分别与第一冷凝器501和第二冷凝器502连通。三通分流阀例如可以为温控阀,配置为在监控温度小于等于第一温度的情况下使得热处理腔c与第一冷凝器501连通而不与第二冷凝器502连通,且在监控温度大于第一温度的情况下使得热处理腔c与第二冷凝器502连通而不与第一冷凝器501连通。

91.例如,本公开实施例提供的含油固体物料处理系统还包括:管状件204和温度感应器t。管状件204在立式炉体的顶壁2061的第一开口k1处与热处理腔c连通。温度感应器t位于管状件204的管腔中。在高度方向上,温度感应器t位于顶壁2061相反于底壁的一侧。温度感应器t配置为提供上述监控温度。例如,温度感应器t例如为热电偶。

92.例如,立式炉体206的内部还设有多个另外的感应探头,可对热处理腔c内的气压等参数进行实时监控。

93.例如,第一阀门k1、第二阀门k2、和温度感应器t例如均电连接到控制单元,从而可以由控制单元根据温度感应器t测得的温度信号控制第一阀门k1、第二阀门k2的开关状态。此外,在第一冷凝器501和第二冷凝器502中任一个发生故障的情况下,该控制单元可以通过控制第一阀门k1和第二阀门k2的开关状态实现不同冷凝通路的选择。

94.例如,第一冷凝器501和第二冷凝器502通过第二阀门组件与第一储液箱601和第二储液箱602连接。

95.第二阀门组件配置为至少能够在第三连通状态、第四连通状态、以及第五连通状态之间切换。

96.第三连通状态为第一冷凝器501与第一储液箱601连通而不与第二储液箱602连通,且第二冷凝器502与第二储液箱602连通而不与第一储液箱601连通。

97.第四连通状态为第一冷凝器501与第二储液箱602连通而不与第一储液箱601连通。

98.第五连通状态为第二冷凝器502与第一储液箱601连通而不与第二储液箱602连通。

99.例如,参见图5,第二阀门组件包括:第三阀门、第四阀门和第五阀门。

100.第三阀门k3设置在连通第一冷凝器501与第一储液箱601的第三管路g3上以控制第三管路g3的导通状态;

101.第四阀门k4设置在连通第二冷凝器502与第二储液箱602的第四管路g4上以控制第四管路g4的导通状态;

102.第五阀门k5设置在连通第三管路g3和第四管路g4的第五管路g5上以控制第五管路g5的导通状态。

103.这样,第一冷凝器501、第二冷凝器502、第一储液箱601和第二储液箱602中任一个不可用的情况下,可以通过第一阀门组件和第二阀门组件选择和控制热脱附汽处理模块m3

中的冷凝通路。

104.在另一示例中,第一冷凝器501和与第一储液箱601通过第三管路g3直接连通,第二冷凝器502与第二储液箱602通过第四管路g4直接连通;第三管路g3和第四管路g4上不设置阀门,且第三管路g3和第三管路g4不连通。

105.例如,本公开实施例提供的含油固体物料处理方法中,开启多个线圈单元l1~l5的至少一部分以对热处理腔c内的待处理含油固体物料加热,包括:

106.将热处理腔c内的温度升高到第一温度并使得热处理腔c内的温度在第一时间段内保持在第一温度;

107.在第一时间段内,通过与热处理腔c连通的第一冷凝管路冷凝和收集从待处理含油固体物料蒸发的第一馏分;

108.将热处理腔c内的温度升高到第二温度并使得热处理腔c内的温度在第二时间段内保持在第二温度,其中第二温度大于第一温度,以及

109.在第二时间段内,通过与热处理腔连通的第二冷凝管路冷凝和收集从待处理含油固体物料蒸发的第二馏分。

110.这里,第一冷凝管路可以是图5中示出的由第一阀门k1的第一管路g1、第一冷凝器501、第三管路g3和第一储液箱601形成的管路。第二管路可以是图5中示出的由第二阀门k2的第一管路g2、第二冷凝器502、第四管路g4和第二储液箱602形成的管路。

111.在第一时间段内,热处理腔内的气体压强为第一压强,第一温度大于等于水在第一压强下的第一沸点温度且小于含油固体物料中的油基物质在第一压强下的第二沸点温度。

112.在第二时间段内,热处理腔内的气体压强为第二压强,第二温度大于等于含油固体物料中的油基物质在第二压强下的第三沸点温度。

113.例如,第一压强和第二压强均实质等于20kpa。在另一示例中,第一压强和第二压强可以不实质相等。

114.例如,第一温度在70℃左右,第二温度在300℃左右。

115.这样,采用间歇进料的方式,通过调整不同的加热温度范围,实现水和油的分时段回收。能够保证回收油的纯度,且节省了对油水混合液的分离工艺。

116.热脱附汽处理模块m3还包括与第一冷凝器501和第二冷凝器502连接的冷却装置503。冷却装置503例如为闭式冷却塔。冷却塔内冷却用流体介质的换热主要是通过风冷加水冷的降温方式。

117.本公开实施例提供的含油固体物料处理方法在热相分离过程中实现水和油的单独回收,通过水蒸气和油蒸汽的产生阶段不同,两种馏分气体将分别定向进入到列管冷凝501和列管冷凝器502中进行冷凝,冷凝后所得的水和回收油液分别进入到缓存箱601和缓存箱602中,闭式冷却塔503为列管冷凝器501和502提供冷却用流体介质(例如水)。此外,两套列管冷凝器可互为备用,保证设备能够长时间的稳定运行。

118.本公开实施例提供的含油固体物料处理系统例如还包括:在气体流通方向上依次串联连通在热脱附汽处理模块m3和不凝气处理模块m4之间的折流板捕雾器7、水环真空泵801和罗茨真空泵802。

119.这样,能够在立式炉体206内部产生真空负压的工况。通过水环真空泵801和罗茨

风机802对立式炉体206运行中产生的馏分气体进行捕获,并保持内部为真空负压的状态(真空压力≤

‑

900mbar),可以降低油基钻井废弃物在热相分离过程中所需要的温度,减少因高温而裂解产生的气体的同时还能够有效的降低能耗,提高回收油的品质。

120.本公开实施例提供的含油固体物料处理系统中,不凝气处理模块m4例如包括在气体流通方向上依次串联连通的碱洗装置9、深冷装置10和活性炭吸附装置11。

121.不凝气经过折流板捕雾器7去除雾滴后进入到碱洗塔9内。去除酸性气体后,剩余的不凝气经深冷设备10处理后,温度可降低至5~10℃,通过活性炭吸附装置11处理达标后进行排放。

122.本公开实施例提供的含油固体物料处理系统的出料模块m5包括出料螺旋输送器302。出料螺旋输送器302通过具有出料阀门301的管状件208在立式炉体206的底壁2062的第二开口k2处与热处理腔c连通。冷却装置503与出料螺旋输送器302连接以对出料螺旋输送器302提供冷却用流体介质。出料模块m5还包括储料仓4。储料仓4经由管状件303与出料螺旋输送器302连接。立式炉体206内处理完的固体物料经管状件208进入出料螺旋输送器302内,被自冷却装置503的冷却用流体介质喷淋降温,并排料至储料仓4中。

123.本公开实施例提供的含油固体物料处理系统的进料模块m1包括顺次连接的料斗101、给料螺旋输送器102和输送泵103,输送泵103通过具有进料阀门202的管状件201在立式炉体206的顶壁2061的第三开口k3处与热处理腔c连通。给料螺旋输送器102例如为双螺旋输送器。油基钻井废弃物由输送泵103经具有进料阀门202的管状件201下落至立式炉体206内,通过螺旋式搅拌轴203进行搅拌和均料。

124.本公开实施例提供的含油固体物料处理系统与含油固体物料处理方法相匹配,不仅可以解决明火受限、立式炉体受热不均的问题,还可以保证降低设备能耗、水和油单独回收、提高回收油品质,同时还可以保证整个过程污染物的处理指标和要求。

125.本文中,有以下几点需要说明:

126.(1)本公开实施例附图只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计。

127.(2)为了清晰起见,在用于描述本公开的实施例的附图中,层或区域的厚度被放大或缩小,即这些附图并非按照实际的比例绘制。

128.(3)在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合以得到新的实施例。

129.以上所述仅是本公开的示范性实施方式,而非用于限制本公开的保护范围,本公开的保护范围由所附的权利要求确定。