固废热解

‑

氧化协同处置装备

技术领域

1.本发明涉及有机废弃物处理技术领域,尤其涉及一种固废热解

‑

氧化协同处置装备。

背景技术:

2.无氧热解为有机废弃物处理技术的重要技术。但是,现有技术采用无氧热解技术时,处理工艺路线相对单一。申请人在工程实践中发现,无氧热解配合氧化处理有利于降低无氧热解阶段的工艺参数,并提高整体处理效率。

3.本申请中所指的“氧化”包括足氧氧化或欠氧气化两种模式。足氧氧化是指在有氧炉体中通入充足的氧气,使剩余有机物实现氧化。欠氧气化是指在有氧炉体中通入少量的氧气,使剩余有机物发生不完全氧化反应,气化成以co和h2为主的可燃气体。

4.经过无氧热解处理的废弃物会相对密实,现有技术中的没有专门针对密实热解产物的有氧炉体。导致现有的有氧炉体进行有氧处理时,含氧气体难以与物料充分接触,影响有氧处理的效率。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种固废热解

‑

氧化协同处置装备,使得无氧热解与有氧处理步骤可以有机结合,为提高有机废弃物的处理效率提供装备支持。

6.为了实现上述目的,本发明的技术方案如下:固废热解

‑

氧化协同处置装备,包括呈横向层叠布置的无氧炉体和有氧炉体,无氧炉体和有氧炉体均有加热机构,物料在位于上层的无氧炉体实施无氧热解后落入位于下层的有氧炉体中实施足氧氧化或欠氧气化,无氧炉体与有氧炉体之间设有锁气机构以防止有氧炉体的含氧气体进入无氧炉体,有氧炉体上开设有含氧气体进口和有氧处理产物出口。

7.本发明创造的发明构思在于:将传统的无氧热解炉体改造成有氧炉体。从无氧热解炉体出来的物料直接进入位于其下层的有氧炉体,最大限度地利用物料自身的温度。热解后的物料性状相对密实,含氧气体难以穿过物料表面进入其内部反应,本申请将有氧炉体横向布置,通过控制进料速度可以在有氧炉体的上层形成供含氧气体停留的空间,从而扩大了物料与含氧气体的接触面积,有利于提高有氧处理效率。

8.作为改进,所述无氧炉体和有氧炉体均包括炉罐和位于炉罐内的螺旋输送轴。螺旋输送轴的转动使物料螺旋形前移,实现物料与含氧气体的全面接触,螺旋输送轴还对物料有一定的松动效果,有利于提高有氧处理效果。

9.作为改进,所述无氧炉体和有氧炉体的加热机构均为夹套,加热烟气依次经过无氧炉体和有氧炉体后排出。该方案整体性较好,加热烟气对无氧炉体加热后,余热用于有氧炉体的辅助加热。

10.作为进一步改进,所述无氧炉体共有2个,呈上下层叠布置。2个无氧炉体有助于提

高无氧热解效果,高温烟气依次经过2个无氧炉体后再通过管道至有氧炉体的夹套。

11.作为改进,所述有氧炉体和/或无氧炉体的夹套内设有烟气导流片。烟气导流片有利于增加高温烟气在夹套内的停留时间,同时可以控制高温烟气在夹套内的流通路径。

12.作为改进,所述含氧气体进口位于有氧炉体的起始段,所述有氧处理产物出口位于有氧炉体长度方向的1/2

‑‑

2/3处,使有氧处理步骤在有氧炉体的前半段完成,减少有氧处理产物随物料从物料出口漏出的概率。

13.作为进一步改进,所述有氧炉体的炉罐体积为无氧炉体炉罐体积的1.0

‑‑

1.1倍。物料在无氧炉体实现减量化,一般来说,有氧炉体顶部自然会留出供有氧气体停留的空间。如果减量化程度不高,则可以稍稍扩大有氧炉体的体积,为有氧气体创造足够的停留空间。

14.作为进一步改进,所述有氧炉体在其起始段设置惰性气体进口。惰性气体进口位于含氧气体进口的前端,进一步防止含氧气体向无氧炉体方向移动。

15.综上所述,本发明具有结构合理、有氧处理效果高、整体视觉效果好的优点,并且有利于提高有机废弃物的处理效率。

附图说明

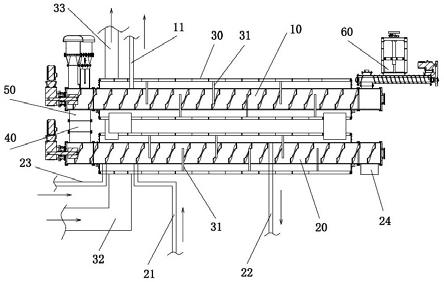

16.图1为本发明的结构示意图。

17.图中:10、无氧炉体;11、热解气导出口;20、有氧炉体;21、含氧气体进口;22、有氧处理产物出口;23、惰性气体进口;24、有氧炉体出料口;30、加热机构;31、烟气导流片;32、高温烟气进口;33、烟气出口;40、锁气机构; 50、物料下落通道;60、进料装置。

具体实施方式

18.实施例1本发明所述的固废热解

‑

氧化协同处置装备,其核心思想是将传统的热解炉体改造成有氧炉,使其适合对较密实的热解产物进行有氧化处理,并形成适合无氧热解和有氧处理的一体化套装设备。

19.如图1所示,整套设备包括2个横向布置的炉体,每个炉体均包括炉罐和位于炉罐内的螺旋输送轴,两个炉罐的体积相同。其中,位于上层的为无氧炉体10,位于下层的为有氧炉体20,无氧炉体10与有氧炉体20之间设有物料下落通道50,物料下落通道50上设置有锁气机构40以防止有氧炉体20的含氧气体进入无氧炉体10。作为改进,联合热处理炉组可分成3层,底层为有氧炉体20,第二层、第三层均为无氧炉体10。2个无氧炉体10可延长无氧热解步骤的处理时间。

20.无氧炉体10由进料装置60供料,物料在无氧炉体10实施无氧热解,产生的热解气体从热解气导出口11导出,热解固态产物经过物料下落通道50的锁气机构40后落入位于下层的有氧炉体20。

21.有氧炉体20上开设有含氧气体进口21和有氧处理产物出口22,含氧气体进口21位于有氧炉体20的起始段,有氧处理产物出口22位于有氧炉体20长度方向的1/2

‑‑

2/3处。有氧炉体20在其起始段还设置惰性气体进口23,惰性气体进口23位于含氧气体进口21的前端。有氧炉体20中根据需要可选择进行足氧氧化或欠氧气化,在含氧气体进口21通过足够的含氧气体即实施足氧氧化,通过不足量的含氧气体即实施欠氧气化。有氧处理产生的气

相产物从有氧处理产物出口22导出,有氧处理后的固相产物从有氧炉体出料口24导出。

22.有氧炉体20的炉罐体积为无氧炉体10炉罐体积的1

‑‑

1.2倍,在螺旋转速相同的前提下,可以在有氧炉体20的顶部留出供有氧气体停留的空间。

23.无氧炉体10和有氧炉体20的加热机构30优选为夹套,采用高温烟气为其加热,使设备的整体化程度更高。从高温烟气进口32进入夹套的高温烟气先流经无氧炉体10的表面,之后将高温烟气导入有氧炉体20之外的夹套,夹套内设有烟气导流片31,烟气导流片31可以控制高温烟气在夹套内的流通路径。烟气流经有氧炉体20的外表面后从烟气出口33导出。

24.作为显而易见的变形,加热机构30可选用烧嘴加热方式、电力加热方式或太阳能板加热方式。无氧炉体10与有氧炉体20也可改成转炉。

技术特征:

1.固废热解

‑

氧化协同处置装备,其特征在于:包括呈横向层叠布置的无氧炉体(10)和有氧炉体(20),无氧炉体(10)和有氧炉体(20)均有加热机构(30),物料在位于上层的无氧炉体(10)实施无氧热解后落入位于下层的有氧炉体(20)中实施足氧氧化或欠氧气化,无氧炉体(10)与有氧炉体(20)之间设有锁气机构(40)以防止有氧炉体(20)的含氧气体进入无氧炉体(10),有氧炉体(20)上开设有含氧气体进口(21)和有氧处理产物出口(22)。2.如权利要求1所述的固废热解

‑

氧化协同处置装备,其特征在于:所述无氧炉体(10)和有氧炉体(20)均包括炉罐和位于炉罐内的螺旋输送轴。3.如权利要求1所述的固废热解

‑

氧化协同处置装备,其特征在于:所述无氧炉体(10)和有氧炉体(20)的加热机构(30)均为夹套,加热烟气依次经过无氧炉体(10)和有氧炉体(20)后排出。4.如权利要求1所述的固废热解

‑

氧化协同处置装备,其特征在于:所述无氧炉体(10)共有2个,呈上下层叠布置。5.如权利要求3所述的固废热解

‑

氧化协同处置装备,其特征在于:所述有氧炉体(20)和/或无氧炉体(10)的夹套内设有烟气导流片(31)。6.如权利要求1所述的固废热解

‑

氧化协同处置装备,其特征在于:所述含氧气体进口(21)位于有氧炉体(20)的起始段,所述有氧处理产物出口(22)位于有氧炉体(20)长度方向的1/2

‑‑

2/3处。7.如权利要求2所述的固废热解

‑

氧化协同处置装备,其特征在于:所述有氧炉体(20)的炉罐体积为无氧炉体(10)炉罐体积的1.0

‑‑

1.1倍。8.如权利要求2所述的固废热解

‑

氧化协同处置装备,其特征在于:所述有氧炉体(20)在其起始段设置惰性气体进口(23)。

技术总结

本发明涉及有机废弃物处理技术领域,尤其涉及一种固废热解

技术研发人员:田汪洋 徐芙清 林法伟 车磊

受保护的技术使用者:浙江宜可欧环保科技有限公司

技术研发日:2021.08.21

技术公布日:2021/11/14