1.本实用新型涉及废旧润滑油再循环利用领域,具体为一种智能自洁式油净化再生系统。

背景技术:

2.工业润滑油、润滑油等仅中国一年的消耗量就超过了600万吨,按照一般润滑油的更换原因,每年被更换下来的废润滑油就超过500万吨。液压油和润滑油在使用过程中,因为机械及流体的自然磨损和锈蚀气蚀,同时有外界杂质和水分的侵入,会产生各种固体及液体污染物,如果不能把这些杂质颗粒和污染物技术去除,会加速设备的机械磨损和化学腐蚀,造成设备运行不稳定和损坏;污染油的长期运行,还会加速油品的老化和失效,为保证设备的正常稳定运行,污染油需要被及时更换,而污染油中有90%都是因为清洁度超标而被更换,其中大部分污染油都是去除污染物后可以直接再使用的。

3.而现有的废油再生和过滤维护技术中,化学精致法除了能耗大、化学物消耗大,过程中还产生大料有毒气体和新污染物;物理蒸馏法要消耗大量能源获得低比例的基础油,利用率低,能耗大,原有添加剂全部无法再利用;静电吸附过滤技术的处理能力小,如润滑油中含有水分则无法有效工作;离心过滤技术处理效率高,但是对于小粒径污染物及低密度污染物无法去除,净化品质不高。而膜技术超滤过滤法则运用了膜分离技术这种新一代工业分离技术,效率高,操作简单,能耗低,在水处理等多领域获得广泛应用。

4.中国专利cn101259378a公布一种超频震动有机膜过滤的方法来处理废油,效果较好,但是所用的有机平板膜,强度低,不耐高温,用于处理润滑油易老化,抗污能力差,滤通量小,实际应用经济性较差。中国专利cn10107050b公布了一种中空纤维膜过滤废油的工艺装置,分离效果好,但该技术同样存在材料不耐高温,强度低,润滑油低温状态下和低压差下过滤效率低的问题,并且易老化和寿命短,抗污染能力差等问题。中国专利cn101280241公布了一种陶瓷超滤膜组件滤油的工艺,该专利的方法分离效果较好,效率高,洁净效果好,但污染物会附在膜表面,并在一定压力下进入微孔,造成严重的膜污染,引起膜的过滤能力下降,需要定期清洗多孔膜组件,操作麻烦,清洗不便。中国专利cn102229850b公布了一种陶瓷膜过滤方法,设计了一种反冲洗工艺,使得陶瓷膜的有效运行时间得以大大的延长,但该工艺是采用错流膜分离技术,反冲洗时,污染物仍然停留在待过滤回路内部,随着不停的反冲洗,污染物的浓度持续升高,即在错流膜管中流动的待过滤油液污染物浓度越来越高,造成过滤能力下降,再生效率变低,即使通过不停的反冲洗仍然无法有效解决污染物浓度加大后无法持续保持滤油通量的问题。

技术实现要素:

5.本实用新型所解决的技术问题在于提供一种智能自洁式油净化再生系统,以解决现有技术再生效率低的问题。

6.本实用新型提供的基础方案:智能自洁式油净化再生系统,包括控制系统、泵油装

置、超滤系统、废液沉降池和反冲洗系统;

7.所述废液沉降池分别与泵油装置和超滤系统通过管路连通,所述超滤系统分别与泵油装置和反冲洗系统通过管路连通;

8.所述控制系统包括控制器、废液液位传感器和废液电磁阀,所述控制器分别与废液液位传感器和泵油电磁阀电连接,所述废液电磁阀设于废液沉降池与泵油装置的连通管路上;

9.所述控制器控制反冲洗系统对超滤系统进行反冲洗后,超滤系统产生的废液排放到废液沉降池中,泵油装置用于泵取废液沉降池中的废液进入到超滤系统中进行过滤,所述控制器根据废液液位传感器的信号来控制废液电磁阀的开闭。

10.本实用新型的原理及优点在于:本方案中将用于反冲洗超滤系统的废液收集在废液沉降池中,并通过废液液位传感器采集废液沉降池中废液的液位,在累积的废液达到一定量时,控制器将会控制连接到废液沉降池的废液电磁阀打开,然后通过泵油装置将废液泵取到超滤系统中再次过滤净化;本方案中通过控制器自动控制废液沉降池中的油品再次循环进入超滤系统中,获取更多的清洁油,并且废油中的杂质大都留在废液沉降池中,避免了超滤系统中的污染度浓度过高的情况,最大限度的提高获得清洁油的比率。

11.进一步,所述超滤系统由若干组超滤组件串联或并联在一起,每组超滤组件由外壳体及其内部的陶瓷超滤芯组成,所述外壳体设有进油口、废油口和出油口,所述废油口与废液沉降池连通。

12.有益效果:本方案通过将多组超滤组件串联或并联在一起,获得了更高的过滤比和过滤通量。

13.进一步,所述陶瓷超滤芯为交错式六边形盲孔结构,所述陶瓷超滤芯的壁厚均匀并且其出油侧表面积与进油侧表面积相同。

14.有益效果:本方案的滤芯为六边形盲孔结构,利用错孔之间的六边形壁层进行渗透过滤,这样的主体结构设计,使陶瓷支撑结构的强度有效提升,且获得了最大的过滤工作表面积和出油侧表面积,并且因出油侧表面积与进油侧表面积相同,使得过滤过程中的压差均匀且小,出油顺畅。

15.进一步,所述陶瓷超滤芯的过滤壁由活化过渡层、超精密纳米过渡层、过渡层和大空隙陶瓷支撑体组成,所述活化过渡层与大空隙陶瓷支撑体的表面均经过疏水亲油活化处理。

16.有益效果:通过活化处理,使得过滤壁表面疏水亲油,让润滑油更容易通过过滤壁,提高了过滤效率和反清洗效率。

17.进一步,所述反冲洗系统包括清洁油罐和反冲洗油泵,所述清洁油罐和反冲洗油泵均与出油口通过油路连通。

18.有益效果:设置清洁油罐将超滤后的油品储存在清洁油罐中,保证了反冲洗系统中有足够的清洁油对超滤系统进行反冲洗。

19.进一步,所述控制系统还包括油罐液位传感器和油罐电磁阀;

20.所述油罐液位传感器用于测量清洁油罐中清洁油的液位,所述油罐电磁阀用于控制清洁油罐与超滤系统的连通,控制器根据油罐液位传感器的信号来控制油罐电磁阀的开合。

21.有益效果:通过油罐液位传感器来控制油罐电磁阀的开合,使得清洁油罐中的清洁油过少时可以自动进行补充。

22.进一步,所述控制系统还包括滤芯差压传感器和反冲洗电磁阀,所述控制器分别与滤芯差压传感器和反冲洗电磁阀电连接,控制器根据滤芯差压传感器提供的陶瓷超滤芯两侧差压信息来控制反冲洗电磁阀以及反冲洗油泵的开闭。

23.有益效果:控制器通过滤芯差压传感器检测的滤芯两侧差压来自动控制反冲洗系统对超滤组件进行反向冲洗,减少了用户的操作量。

24.进一步,还包括加热系统,所述加热系统包括加热元件和通油管路,所述加热系统设置于泵油装置和超滤系统之间;

25.所述控制系统还包括温度传感器,所述温度传感器与控制器电连接,所述温度传感器用于测量加热系统中润滑油的温度,控制器根据温度传感器的信号控制加热元件的功率。

26.有益效果:对润滑油进行快速加热,使得润滑油粘度降低,流动性提高,让过滤效率得以提升;并且,通过铝进行热传导加热,电加热体不直接接触油液,杜绝了无油空烧油气可能出现的爆炸风险;此外,还通过传感器检测的被加热的润滑油的温度来控制加热系统的加热强度,使得温控精准,避免了油液被高温损伤,使得本方案更加安全可靠。

27.进一步,还包括热能回收交换装置,所述热能回收装置与超滤系统的出油口通过管路连通;所述热能回收交换装置包括热交换器,所述热交换器设置于加热系统和泵油装置之间。

28.有益效果:被加热的油在被排出系统之前,经过热能回收交换装置的热交换器将热量传递给未经加热的废油液,使废液进行预热,减少后续加热的电能消耗,有效节能并提高了废液加热效率。

29.进一步,还包括云服务器,所述控制系统还包括显示模块和通信模块;

30.所述控制器分别与显示模块和通信模块电连接,所述显示模块用于显示控制系统中的废液液位传感器、油罐液位传感器和滤芯差压传感器的检测数据,所述通信模块用于建立云服务器和控制系统的无线连接。

31.有益效果:本方案通过通信模块将检测的数据信息传输到云服务器,使得用户可以远程监控智能自洁式油净化再生系统的运行情况,方便了用户对设备进行维护。

附图说明

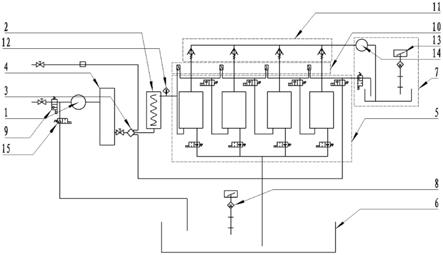

32.图1为本实用新型智能自洁式油净化再生系统的结构示意图。

33.图2为本实用新型智能自洁式油净化再生系统的陶瓷滤芯整体结构图。

34.图3为本实用新型智能自洁式油净化再生系统的陶瓷滤芯截面剖视图。

35.图4为本实用新型智能自洁式油净化再生系统的滤层剖视图。

具体实施方式

36.下面通过具体实施方式进一步详细说明:

37.说明书附图中的标记包括:泵油装置1、加热系统2、热能回收装置3、粗滤装置4、超滤系统5、废液沉降池6、反冲洗系统7、废液液位传感器8、泵油电磁阀9、滤芯差压传感器10、

反冲洗电磁阀11、温度传感器12、油罐液位传感器13、油罐电磁阀14、废液电磁阀15。

38.具体实施过程如下:

39.实施例一

40.一种智能自洁式油净化再生系统,包括控制系统、泵油装置1、加热系统2、热能回收装置3、粗滤装置4、超滤系统5、云服务器、废液沉降池6和反冲洗系统7。

41.如图1所示,润滑油沿管路依次经过泵油装置1、粗滤装置4、热能回收装置3和加热系统2后进入超滤系统5并获得清洁油,清洁油经过热能回收装置3进行热能回收后再排出,其中,反清洗系统可储存部分超滤系统5生成的清洁油用以对超滤系统5进行反冲洗,超滤系统5经过反冲洗后生成的废油经过管路排放至废液沉降池6,废液沉降池6与泵油装置1通过管路连接,所述泵油装置1可从废液沉降池6中泵取废液进行过滤清洁。

42.具体的,所述泵油装置1包括油泵、泵油电磁阀9以及在吸真空或者出油堵塞时可以自动形成内循环的安全溢流装置,所述泵油电磁阀9用于在泵油装置1泵取废液沉降池6中的废液时关闭润滑油的供油管路。

43.所述粗滤装置4包括钢丝滤网及袋式过滤器,用于在润滑油进入超滤系统5前进行粗过滤,去除废油中不可预测的5微米以上的杂志及大粒径胶质物质。

44.所述加热系统2为用铝合金浇铸在一起的加热元件和通油管路,在加热系统2出口设有温度传感器12,润滑油经加热系统2后被快速加热,降低润滑油的粘度并提高其流动性,控制系统通过pid运算来恒温控制润滑油的被加热温度。

45.本方案中超滤系统5为四组超滤组件串联在一起组成,所述超滤组件由外壳体和陶瓷超滤芯以及滤芯差压传感器10组成,所述滤芯差压传感器10为sy3051差压变送器,所述滤芯差压传感器用于检测滤芯两侧差压信息;如图2和图3所示,所述陶瓷超滤芯为交错式六边形盲孔结构,所述陶瓷超滤芯的壁厚均匀并且其出油侧表面积与进油侧表面积相同,如图4所示,所述陶瓷超滤芯的过滤壁由活化过渡层、超精密纳米过渡层、过渡层和大空隙陶瓷支撑体组成,所述活化过渡层与大空隙陶瓷支撑体的表面都经过疏水亲油活化处理。其中,本方案中的大空隙陶瓷支撑体是表面逐次叠加了高温烧结后从小到大间隙的多层微陶瓷微粒层,经过疏水亲油处理后具有滤除杂质和水分的作用,交错式六边形盲孔结构使得膜表面积是进油孔截面积的150

‑

220倍以上,加上立体叠层分理层形成的效果,可以在80

‑

90摄氏度以上的温度下和更高的压差下运行,滤通量得以大幅度提升,并且,陶瓷材料不存在污染物进入微孔隙出现的融胀现象,有效提高了反冲洗效果。

46.本方案中的粗滤装置4和超滤系统5为可拆卸结构,在针对不同的应用场景精度等级要求或废油的污染状态时,可以方便地选装不同精度的袋式过滤器和不同等级的超滤组件,以有效去除杂质并获得nas5

‑

9级之间的清洁油;其中,由于本方案中滤芯的滤层中有经过疏水亲油活化处理的活化过渡层与大空隙陶瓷支撑体,所以本方案可按需进行0.05、0.1、0.5和1微米的不同等级的精度膜过滤,这是普通机械滤油或吸附式滤油难以达到的效果。

47.所述反清洗系统包括清洁油罐、反冲洗油泵、油罐液位传感器13、油罐电磁阀14和反冲洗电磁阀11,所述油罐液位传感器13用于测量清洁油罐中清洁油的液位,所述油罐电磁阀14用于控制清洁油罐与超滤系统5的连通,所述反冲洗电磁阀11用于控制反冲洗系统7对超滤系统5进行反冲洗。

48.所述热能回收装置3包括一个热交换器,热交换器包括加热通道和热回收通道,热能回收装置3用于将被加热的清洁油在排出系统之前经过热交换器的热回收通道把热量传递给未经加热的润滑油,所述未经加热的润滑油经过加热通道时可以被热回收通道中的清洁油进行预热,减少后续加热系统2的电能消耗的同时加快了清洁油的降温速度。

49.所述废液沉降池6包括沉降池、废液电磁阀15、废液液位传感器8和集污槽,所述集污槽设于沉降池底部,所述废液液位传感器8用于检测沉降池中废液液位高度,所述废液电磁阀15用于控制泵油装置1与废液沉降池6之间管路的开闭。

50.所述控制系统包括控制器、显示模块和通讯模块;所述控制器为plc控制器,所述控制器分别与泵油电磁阀9、温度传感器12、加热系统2、滤芯差压传感器10、油罐液位传感器13、油罐电磁阀14、反冲洗电磁阀11、废液电磁阀15和废液液位传感器8电连接;所述控制器根据废液液位传感器8的信号控制废液电磁阀15和泵油电磁阀9的开闭,废液电磁阀15打开后,泵油电磁阀9关闭,此时泵油装置1可以从废液沉降池6中泵取废液进行过滤;所述控制器根据温度传感器12的信号控制加热系统2对润滑油的加热程度;所述控制器还用于根据油罐液位传感器13的信号控制油罐电磁阀14的开闭,维持清洁油罐中清洁油的液位;控制器还用于根据滤芯差压传感器10的信号控制反冲洗电磁阀11的开闭,反冲洗电磁阀11打开后,反冲洗系统7可以泵取清洁油罐中的清洁油对超滤系统5进行反冲洗,反冲洗后的废液被超滤系统5排至废液沉降池6中。

51.以上的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前实用新型所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。