1.本实用新型涉及石油化工技术领域,具体为一种抽提蒸馏装置地下罐湿溶剂回收系统。

背景技术:

2.芳烃抽提蒸馏装置采用环丁砜抽提蒸馏工艺,为保证环丁砜溶剂的品质,需保证抽提用贫溶剂过滤器清理及溶剂再生塔排渣频次,抽提用贫溶剂过滤器清理频次保持在一周一次,此过程中地下溶剂罐回收抽提系统取样及检修等污油,当地下溶剂罐的液位过高,地下溶剂罐内油污经污油外排泵外送至湿溶剂罐。

3.湿溶剂罐及新鲜溶剂罐之间设有入口跨线,为了保证抽提系统液位,需每间隔一段时间自湿溶剂罐经入口跨线由新鲜溶剂泵向抽提系统的抽提蒸馏塔补入湿溶剂。湿溶剂泵及新鲜溶剂泵功率不同,湿溶剂泵功率较大,可根据实际需要选择使用湿溶剂泵或使用新鲜溶剂泵。

4.综上,此过程中需要自装置内先外送湿溶剂罐,再由湿溶剂罐启泵补入系统,操作较频繁,湿溶剂泵或新鲜溶剂泵运行浪费电量。

5.另外,湿溶剂罐长时间运行,罐内物料混杂且积存有油泥铁锈等杂质,补入系统后会影响系统内现有溶剂的品质。且需要自装置内先外送湿溶剂罐,再由湿溶剂罐启泵补入系统,操作较频繁。

技术实现要素:

6.鉴于现有技术的缺陷,本实用新型提供了一种抽提蒸馏装置地下罐湿溶剂回收系统,其回收地下溶剂罐内湿溶剂,避免为保证抽提系统溶剂液位而频繁启动湿溶剂泵或新鲜溶剂泵向系统内补入湿溶剂,从而节省湿溶剂泵或新鲜溶剂泵电量,同时保证抽提单元溶剂品质。

7.为了达到上述目的,本实用新型提供的技术方案为一种抽提蒸馏装置地下罐湿溶剂回收系统,其包括地下溶剂罐,地下溶剂罐通过污油外排管线连接至湿溶剂罐,污油外排管线通过跨线连接至溶剂再生塔的进料管线,所述跨线通过循环管线连接至地下溶剂罐罐底。

8.进一步的,所述循环管线上设置循环管线阀门。

9.进一步的,所述地下溶剂罐罐底连接地下溶剂罐密排管道至密排流量调节阀,地下溶剂罐密排管道上设置密排盲盖,所述循环管线由跨线引至密排盲盖。

10.进一步的,所述污油外排管线上依次设置污油外排泵及湿溶剂罐阀门,湿溶剂罐阀门的下游管线上安装异径三通,异径三通连接跨线一端,跨线另一端连接至溶剂再生塔的进料管线上设置的等径三通。

11.进一步的,所述溶剂再生塔的进料管线上依次设置进料截止阀及第一进料控制阀组,等径三通设置在进料截止阀及第一进料控制阀组之间的进料管道上。

12.进一步的,所述污油外排泵及湿溶剂罐阀门之间依次设置第一止回阀及第一截止阀。

13.进一步的,所述循环管线与跨线接点下游的跨线上依次设置第二截止阀、第二止回阀、第一导淋阀及第三截止阀。

14.进一步的,所述地下溶剂罐通过管线连接至火炬,地下溶剂罐的罐顶设置放空阀门。

15.另一方面,本实用新型提供一种抽提蒸馏装置地下罐湿溶剂回收控制方法,其具体步骤如下:

16.步骤1:切断地下溶剂罐向湿溶剂罐外排的管线,切断跨线至溶剂再生塔的进料管线,启动污油外排泵,地下溶剂罐内的油污由污油外排管线经跨线及循环管线至地下溶剂罐进行自循环;

17.需要说明的是,因地下溶剂罐内物料较复杂,可能含有部分非芳烃,溶剂与非芳烃不互溶,存在分层现象。通过自循环可将地下溶剂罐内物料混合均匀。污油外排泵属于液下泵,不能憋泵,憋泵会损坏泵吸入口膨胀节。液下泵未设置最小回流线,进行此改造后进入溶剂再生塔流量不能满足液下泵的出口最小流量,故进行此项设置。利用自循环调整泵流量、压力运行正常。

18.步骤2:切断溶剂再生塔的进料管线上跨线接点上游的管线,连通跨线至溶剂再生塔的进料管线。

19.需要说明的,地下溶剂罐内含有铁锈泥沙等杂质,跨线至溶剂再生塔的进料管线,进入溶剂再生塔再生后回收利用。

20.进一步的,步骤2运行过程中通过调节循环管线上循环管线阀门,控制污油外排泵出口流量及压力;通过调节溶剂再生塔的进料管线上设置的第一进料控制阀组,控制溶剂再生塔的液位及再生量。

21.对本实用新型的进一步说明,针对现有技术中存在的问题,自污油外排泵出口增加一条跨线至溶剂再生塔的进料管线,经溶剂再生塔再生后回收溶剂。同时此改造能避免为保证抽提系统溶剂液位而频繁启动湿溶剂泵或新鲜溶剂泵向系统内补入湿溶剂,从而节省湿溶剂泵或新鲜溶剂泵的电量。

22.需要说明的是,每次贫溶剂过滤器排放至地下溶剂罐后,尽快将油污转移转至溶剂再生塔。地下溶剂罐内轻组分过多会影响芳烃产品纯度,因此抽提系统火炬罐向地下溶剂罐排放之后或非芳烃系统相关大量向地下溶剂罐排放后不能进行向溶剂再生转油操作,需正常利用原有的污油外排管线外送至湿溶剂罐。

23.本实用新型的有益效果:其回收地下溶剂罐内湿溶剂,节省湿溶剂泵或新鲜溶剂泵电量,同时保证抽提单元溶剂品质。

附图说明

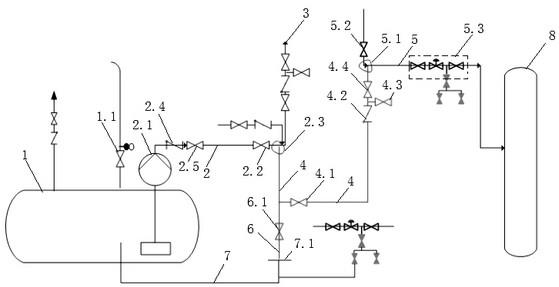

24.图1为本实用新型工艺流程图;

25.图2为由新鲜溶剂泵向抽提系统的抽提蒸馏塔补入湿溶剂的工艺流程图;

26.图中:1、地下溶剂罐,1.1、放空阀门,2、污油外排管线,2.1、污油外排泵,2.2、湿溶剂罐阀门,2.3、异径三通,2.4、第一止回阀,2.5、第一截止阀,3、湿溶剂罐,4、跨线,4.1、第

二截止阀,4.2、第二止回阀,4.3、第一导淋阀,4.4、第三截止阀,5、进料管线,5.1、等径三通,5.2、进料截止阀,5.3、第一进料控制阀组,6、循环管线,6.1、循环管线阀门,7、地下溶剂罐密排管道,7.1、密排盲盖,8、溶剂再生塔,9、抽提蒸馏塔,10、自新鲜溶剂泵正常运行补溶剂管线,11、贫溶剂过滤器,12、至地下溶剂罐管线。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.一种抽提蒸馏装置地下罐湿溶剂回收系统,其包括地下溶剂罐1,地下溶剂罐1通过污油外排管线2连接至湿溶剂罐3,污油外排管线2通过跨线4连接至溶剂再生塔8的进料管线5,所述跨线4通过循环管线6连接至地下溶剂罐1罐底。

29.进一步的,所述循环管线6上设置循环管线阀门6.1。

30.优选的,所述循环管线阀门6.1为新增闸阀。

31.进一步的,所述地下溶剂罐1罐底连接地下溶剂罐密排管道7至就近带密排调节阀处,地下溶剂罐密排管道7上设置密排盲盖7.1,所述循环管线6由跨线4引至密排盲盖7.1。

32.基于上述技术方案,新配管线引至最近带密排调节阀处,本工艺流程中调节阀密排处多设置盲盖,因此跨线4可直接引至密排盲盖7.1。

33.进一步的,所述污油外排管线2上依次设置污油外排泵2.1及湿溶剂罐阀门2.2,湿溶剂罐阀门2.2的下游管线上安装异径三通2.3,异径三通2.3连接跨线4一端,跨线4另一端连接至溶剂再生塔8的进料管线5上设置的等径三通5.1。

34.进一步的,所述溶剂再生塔8的进料管线5上依次设置进料截止阀5.2及第一进料控制阀组5.3,等径三通5.1设置在进料截止阀5.2及第一进料控制阀组5.3之间的进料管道5上。

35.进一步的,所述污油外排泵2.1及湿溶剂罐阀门2.2之间依次设置第一止回阀2.4及第一截止阀2.5。

36.进一步的,所述循环管线6与跨线4接点下游的跨线4上依次设置第二截止阀4.1、第二止回阀4.2、第一导淋阀4.3(此导淋作为检查阀门4.4是否内漏及冬季作为防冻检查使用)及第三截止阀4.4。

37.进一步的,所述地下溶剂罐1通过管线连接至火炬,地下溶剂罐1的罐顶设置放空阀门1.1。

38.另一方面,本实用新型提供一种抽提蒸馏装置地下罐湿溶剂回收控制方法,其具体步骤如下:

39.步骤1:切断地下溶剂罐1向湿溶剂罐3外排的管线,关闭第二截止阀4.1,切断跨线4至溶剂再生塔8的进料管线5,启动污油外排泵2.1,第一止回阀2.4、第一截止阀2.5、湿溶剂罐阀门2.2及循环管线阀门6.1,地下溶剂罐1内的油污由污油外排管线2经跨线4及循环管线6至地下溶剂罐1进行自循环;

40.步骤2:关闭进料截止阀5.2,切断溶剂再生塔8的进料管线5上跨线4接点上游的管

线,打开第二截止阀4.1、第二止回阀4.2及第三截止阀4.4,连通跨线4至溶剂再生塔8的进料管线5。

41.对本实施例进一步说明,步骤2运行过程中通过调节循环管线上循环管线阀门6.1,控制污油外排泵2.1出口流量及压力;通过调节溶剂再生塔的进料管线上设置的第一进料控制阀组5.3,控制溶剂再生塔8的液位及再生量。

42.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

43.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。