1.本实用新型涉及一种欧冶炉煤气脱水脱氯装置。

背景技术:

2.欧冶炉的熔融还原炼铁工艺用焦炭35%和65%动力沫子煤作为燃料的工艺技术革新,取得了较好的效果,由于动力沫子煤挥发分高,产生的煤气多,填补了使用焦炭产生煤气较少的短板。在高炉、欧冶炉入炉铁料相同的情况下,高炉燃料比为520kg/t(其中焦比(含焦丁)420kg/t,煤粉100kg/t);欧冶炉燃料比870kg/t(其中焦比(含焦丁)380kg/t,煤粉490kg/t),欧冶炉所用的煤粉是高炉入炉煤粉的近5倍;而煤气中的氯元素,煤粉带入的比焦炭带入的多,因此,欧冶炉煤气中氯离子含量会更高。欧冶炉、高炉的入炉燃料中,焦炭水分低,约5%以内;煤粉水分高15%左右;高炉入炉料以焦炭为主(80%),且煤粉(20%)经过喷煤烘干处理后入炉;而欧冶炉入炉煤粉占65%以上,且未烘干。因此,欧冶炉入炉水分量明显比高炉大,煤气中的含水量也更高,在管道内更容易析出液态水。煤气管道及煤气设施都为长距离输送使用煤气,欧冶炉煤气含水高,尤其在冬季最甚,冬季温度低在煤气输送过程中,大量的饱和水蒸汽析出,送至煤气柜及用户,煤气温度接近0℃,甚至更低,大量的水进入煤气管道、煤气柜,造成管道内部结冰、煤气柜无法运行。欧冶炉煤气中氯离子含量高,水分大,因此,欧冶炉煤气中氯离子与水结合成hcl溶液,腐蚀性更强,在除尘箱体人孔门、trt叶片、管道拐弯处及阀门内壁、煤气烧嘴上,均存有不同量的结晶颗粒或结垢。其中,trt 叶片结垢最为严重。

技术实现要素:

3.为了解决以上所述煤气中水分高、氯离子含量高影响煤气系统安全的技术难题,本实用新型的目的在于提供一种欧冶炉煤气脱水脱氯装置,用于解决现有欧冶炉煤气中含水量高、氯离子高的问题。

4.一种煤气脱水脱氯装置,欧冶炉煤气发生器产生的煤气,从煤气脱水装置的顶部进入文氏管,设置在文氏管上的喷雾水装置向煤气喷雾化水降温脱氯,煤气降温脱氯后由文氏管下部的煤气导入管依靠重力作用,水液分离,煤气由脱水装置的内部之上部的煤气导入管与其筒体之间的木质填料穿过,进一步脱水、降温脱氯后,煤气由脱水装置顶部导出,进入旋风脱水器,通过离心力的作用将机械水甩出,分离。旋风脱水器内的煤气导出管与其筒体之间设置丝网除水器,通过脱水除氯后的煤气进入trt调压发电后,并入管网及煤气用户,在脱水装置进口和旋风脱水器出口设置有应急处理故障的煤气旁通装置,此旁通装置包括脱水装置入口煤气的分支切断阀,旋风脱水器出口的切断阀,脱水装置和旋风脱水器的煤气降温除氯的循环水,由底部的管道流入热水池,通过热水泵加压送至冷却塔,冷却后进入冷水池,冷水池下部设置冷水泵,加压后通过冷水管道加压进入喷雾水装置,雾化喷水降温除氯,循环水通过热水泵加压送至冷却塔之前的管道上设置分流装置分流调节阀,部分循环水通过分流调节阀进入脱氯装置的冷却系统和固液分离装置,形成含氯较低

的脱氯水,脱氯水通过回水泵和回水阀和回水管装置返回冷水池。

5.木质填料为松木加工而成,v4以上质量,无破损或腐烂脆性,加工成40

×

40的断面,并经过cca(铜

‑

铬

‑

砷酸盐)浸泡处理,起到过滤水滴脱除煤气中的机械水的功能。

6.煤气由脱水装置的顶部自上而下进入,在脱水装置上部的文氏管处煤气流速达到100

‑

120m/s,压力降在8

‑

12kpa,煤气在文氏管处形成高速煤气流,通过喷雾水装置向煤气喷雾化水,同时高速煤气流与雾化水激烈冲击,使雾化水形成更小雾化颗粒,雾化水与煤气充分接触,使煤气和煤气中的氯离子湿润聚合并溶解于雾化水中在文氏管下部扩张段减速,煤气与氯离子湿润聚合分离,通过降温200℃降至40℃,使煤气中h2o含量由9.38%以上大量析出降至2.8%。

7.脱水装置煤气降温脱氯后,煤气由顶部导出,进入旋风脱水器,此处所述的旋风脱水器呈圆筒状,煤气由圆筒上部切线进入,在内部的煤气导出管外圆周旋转,通过离心力的作用将机械水甩出,分离。圆筒内的煤气导出管与其筒体之间设置丝网除水器,进一步过滤机械水。通过脱水除氯后的煤气进入trt(或四阀组trt故障后使用)调压发电后,并入管网及煤气用户。

8.在脱水装置进口和旋风脱水器出口设置煤气旁通装置,此旁通装置包括脱水装置入口煤气的分支切断阀,旋风脱水器出口的切断阀,功能为在脱水装置和旋风脱水器故障时,可以退出系统,煤气由旁通短时间输送,确保欧冶炉正常生产和后续煤气用户不间断使用煤气。

9.脱水装置和旋风脱水器的煤气降温除氯的循环水,由底部的管道流入热水池,通过热水泵加压送至冷却塔,冷却后进入冷水池,冷水池下部设置冷水泵,加压后通过冷水管道加压进入喷雾水装置,雾化后对脱水装置上部的文氏管内的煤气进行降温除氯。本实用新型的除氯技术为:循环水通过热水泵加压送至冷却塔之前的管道上设置分流装置分流调节阀,部分循环水通过分流调节阀进入脱氯装置的冷却系统和固液分离装置,实现循环水闪蒸,高压的饱和液体进入比较低压的容器中后,由于压力的突然降低,这些饱和液体变成一部分的容器压力下的饱和蒸汽和饱和液的现象固化处理,使高氯循环水通过脱氯装置脱氯后形成含氯较低脱氯水。脱氯水通过回水泵和回水阀和回水管装置返回冷水池,作为冷水池的补水替代补充新水使用。通过此技术降低循环水中的氯离子含量达到标准含量。

10.本实用新型具有降温除氯的效果:

11.欧冶炉煤气中的水量来源途径如下:1、吨铁原燃料入炉水量47.92kg,折算成煤气体积占比约3.6%。2、煤气利用率提升,氢气还原比例提高,欧冶炉煤气还原产生的水分占煤气的体积比约5.2%。3、过剩煤气带入的水量,欧冶炉过剩煤气平均值1.26万nm3/h,折合吨铁约98 nm3/吨铁,煤气为水洗至40℃,按照饱和水煤气水量(9.9%)计算,带入煤气的水量9.7 nm3/吨铁,占煤气体积0.58%。因此欧冶炉煤气中含水体积比总和在9.38%左右。

12.通过本实用脱水脱氯装置,煤气温度由入口的200

‑

250℃,降至40℃,压力在0.2mpa, 通过理论计算:饱和蒸汽压查找40℃下,标准条件下煤气中的饱和水含水体积比为8.5%,脱水装置压力入口为200kpa(表压),则饱和水体积为:(8.5%)*101/(101+200)=2.8%,由此通过本实用新型脱水装置,将输出的煤气的含水量从9.38%降至2.8%。本实用脱水脱氯装置循环水部分闪蒸并提取出来,提取出的冷凝水可达到一级脱盐水标准,作为冷水池的补充水使用,使循环水中的氯离子含量从大于3000mg/l降低到小于500mg/l以下。

附图说明

13.下面将结合附图对本实用新型作进一步详细的说明。

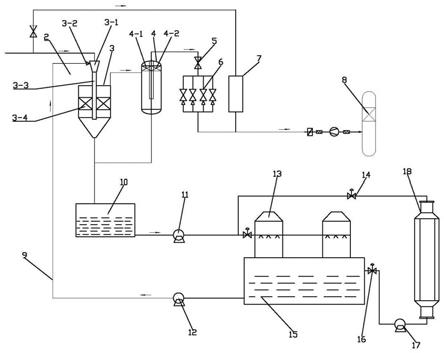

14.图1为本实用新型的工艺流程示意图。

具体实施方式

15.本实用新型提供一种煤气脱水脱氯装置,如图1所示,欧冶炉煤气发生器产生的欧冶炉煤气,从煤气脱水装置3的顶部进入文氏管3

‑

1,设置在文氏管3

‑

1上的喷雾水装置3

‑

2向煤气喷雾化水降温脱氯,煤气降温脱氯后由文氏管下部的煤气导入管3

‑

3依靠重力作用,水液分离,煤气由脱水装置3的内部之上部的煤气导入管与其筒体之间的木质填料3

‑

4穿过,进一步脱水、降温脱氯后,煤气由脱水装置3顶部导出,进入旋风脱水器4,通过离心力的作用将机械水甩出,分离。旋风脱水器4内的煤气导出管4

‑

1与其筒体之间设置丝网除水器4

‑

2,进一步过滤机械水。通过脱水除氯后的煤气进入trt6(或四阀组7,trt故障后使用)调压发电后,并入管网及煤气用户8。在脱水装置3进口和旋风脱水器4出口设置有应急处理故障的煤气旁通装置,此旁通装置包括脱水装置入口煤气的分支切断阀2,旋风脱水器4出口的切断阀5。

16.脱水装置3和旋风脱水器4的煤气降温除氯的循环水,由底部的管道流入热水池10,通过热水泵11加压送至冷却塔13,冷却后进入冷水池15,冷水池下部设置冷水泵12,加压后通过冷水管道9加压进入喷雾水装置3

‑

2,雾化喷水降温除氯。循环水通过热水泵11加压送至冷却塔之前的管道上设置分流装置分流调节阀14,部分循环水通过分流调节阀进入脱氯装置的冷却系统和固液分离装置18,形成含氯较低的脱氯水。脱氯水通过回水泵17和回水阀和回水管装置16返回冷水池15,作为冷水池的补水替代补充新水使用。