1.本实用新型涉及生物质能制造技术领域,尤其涉及用于生物质气化技术设备领域,具体地说,是一种生物质气化炉。

背景技术:

2.生物质资源作为一种可再生能源,因具有来源广,储量丰富,s、n含量低,可实现c02零的排放,可大大减轻温室效应和环境污染等特点,而备受人们的关注。从而使得以高新技术开发和利用生物质能源已成为代替石油、煤炭等矿物质能源,解决能源与环境问题的重要途径之一。目前从研究进展来看,生物质热解气化技术具有效率较高、原料适应性强、设备简单、投资较低的优点,比较适合于我国农村现阶段以及未来一定时期的技术、经济水平,并且不受地域、气候限制。在众多的生物质利用技术中,生物质热解气化最有发展前途,通过这种工艺可以生产出有价值的燃气供民用和工业使用以及燃气发电。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种生物质气化炉,用于实现对生物质进行气化的技术。本实用新型通过设置炉体,真空制造单元,聚光加热单元等结构,实现了对生物质进行气化的技术。采用本实用新型后可以有效对生物质进行气化的技术。

4.本实用新型的目的是通过以下技术方案来实现的:

5.一种生物质气化炉,包括炉体,真空制造单元,聚光加热单元,所述真空制造单元设置在所述炉体的顶端,且其与所述炉体的炉膛连通,所述聚光加热单元设置在所述炉体的外侧壁上;

6.所述炉体包括生物质气化发生炉膛,吸热介质腔,外炉壁,排气管,所述生物质气化发生炉膛设置在所述吸热介质腔的内侧,且其的顶部与所述真空制造单元连通,所述吸热介质腔设置在所述外炉壁的内侧,且其将所述生物质气化发生炉膛完全包裹,所述排气管的一端与所述生物质气化发生炉膛连通;

7.生物质燃料进行气化时,待气化的生物质燃料进入所述真空制造单元,所述真空制造单元形成密封结构,并且抽除待气化的生物质燃料中的空气。

8.为了更好的实现本实用新型,作为上述技术方案的进一步描述,所述真空制造单元包括下料口,高压真空腔,第一隔板,第二隔板,真空泵,所述下料口设置在所述高压真空腔的上部,且其与高压真空腔连通,所述高压真空腔的下部与所述生物质气化发生炉膛连通,所述第一隔板设置在所述下料口与高压真空腔相接触的开口端,所述第二隔板设置在所述高压真空腔与所述生物质发生炉膛相接触的开口端,所述真空泵设置在所述高压真空腔的舱体上。

9.作为上述技术方案的进一步描述,所述第一隔板具有两个第一半月板结构,两个所述第一半月板结构的直径边相接形成圆形的第一隔板,所述第一半月板结构包括第一板

体,第一密封垫圈,第一电磁铁,第一限位块,所述第一板体与下料口的内壁铰接,且其的侧面周向设置有第一密封垫圈,所述第一电磁铁设置在下料口的内壁上,且其位于两个所述第一半月板相接处,所述第一电磁铁通电时,所述第一板体绕铰接处旋转并被第一电磁铁吸附而形成密封结构,所述第一限位块设置在所述下料口的内壁上,其与所述第一板体的侧面抵接。

10.作为上述技术方案的进一步描述,所述第二隔板具有两个第二半月板结构,两个所述第二半月板结构的直径边相接形成圆形的第二隔板,所述第二半月板包括第二板体,第二密封垫圈,第二电磁铁,第二限位块,所述第二板体铰接在真空制造单元与炉体相连通的开口处,且其的侧面周向设置有第二密封垫圈,所述第二电磁铁设置在真空制造单元与炉体相连通的开口处,且其位于两个所述第二半月板相接处,所述第二限位块设置在所述生物质气化发生炉膛的内壁上,其与所述第二板体的侧面抵接,当所述第二电磁铁通电时,所述第二板体绕铰接处旋转并被第二电磁铁吸附而形成密封结构。

11.作为上述技术方案的进一步描述,所述聚光加热单元包括反射镜场,集热腔,所述反射镜场设置在外炉壁的外侧,且其用于反射太阳光,所述集热腔设置在所述外炉壁上。

12.作为上述技术方案的进一步描述,所述反射镜场有若干反射镜组成,所述反射镜包括支撑架,反射镜,所述反射镜为凹面镜结构,其设置在所述支撑架的上部。

13.本实用新型与现有技术相比,具有以下优点和有益效果:

14.本实用新型通过设置炉体,真空制造单元,聚光加热单元等结构,实现了对生物质进行气化的技术。

附图说明

15.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

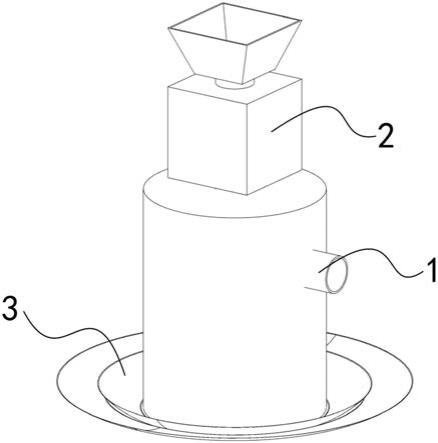

16.图1为本实用新型的三维结构示意图;

17.图2为本实用新型的内部三维结构示意图。

18.图中标记1

‑

炉体,2

‑

真空制造单元,3

‑

聚光加热单元,11

‑

生物质气化发生炉膛,12

‑

吸热介质腔,13

‑

外炉壁,14

‑

排气管,21

‑

下料口,22

‑

高压真空腔,23

‑

第一隔板,24

‑

第二隔板,31

‑

反射镜场,32

‑

集热腔,231

‑

第一板体,232

‑

第一密封垫圈,233

‑

第一电磁铁,241

‑

第二板体,242

‑

第二密封垫圈,243

‑

第二电磁铁。

具体实施方式

19.下面结合本实用新型的优选实施例对本实用新型做进一步地详细、准确说明,但本实用新型的实施方式不限于此。

20.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

22.在本实用新型的描述中,需要说明的是,术语“第一”、“第二”“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

23.术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

24.此外,“垂直”等术语并不表示要求部件之间绝对垂直,而是可以稍微倾斜。如“垂直”仅仅是指其方向相对而言更加垂直,并不是表示该结构一定要完全垂直,而是可以稍微倾斜。

25.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”等应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

26.实施例:

27.作为优选实施方式,本实施例以炉体1为圆柱形结构,反射镜场31呈圆形布置在炉体1周围的地面上的结构为例,结合图1~2所示;

28.一种生物质气化炉,包括炉体1,真空制造单元2,聚光加热单元3,所述真空制造单元2设置在所述炉体1的顶端,且其与所述炉体1的炉膛连通,所述聚光加热单元3设置在所述炉体1的外侧壁上;

29.所述炉体1包括生物质气化发生炉膛11,吸热介质腔12,外炉壁13,排气管14,所述生物质气化发生炉膛11设置在所述吸热介质腔12的内侧,且其的顶部与所述真空制造单元2连通,所述吸热介质腔12设置在所述外炉壁13的内侧,且其将所述生物质气化发生炉膛11完全包裹,所述排气管14的一端与所述生物质气化发生炉膛11连通;

30.生物质燃料进行气化时,待气化的生物质燃料进入所述真空制造单元2,所述真空制造单元2形成密封结构,并且抽除待气化的生物质燃料中的空气。

31.为了更好的实现本实用新型,作为上述技术方案的进一步描述,所述真空制造单元2包括下料口21,高压真空腔22,第一隔板23,第二隔板24,真空泵,所述下料口21设置在所述高压真空腔22的上部,且其与高压真空腔22连通,所述高压真空腔22的下部与所述生物质气化发生炉膛11连通,所述第一隔板23设置在所述下料口21与高压真空腔22相接触的开口端,所述第二隔板24设置在所述高压真空腔22与所述生物质发生炉膛相接触的开口端,所述真空泵设置在所述高压真空腔22的舱体上。

32.作为上述技术方案的进一步描述,所述第一隔板23具有两个第一半月板结构,两个所述第一半月板结构的直径边相接形成圆形的第一隔板23,所述第一半月板结构包括第一板体231,第一密封垫圈232,第一电磁铁233,第一限位块,所述第一板体231与下料口21的内壁铰接,且其的侧面周向设置有第一密封垫圈232,所述第一电磁铁233设置在下料口21的内壁上,且其位于两个所述第一半月板相接处,所述第一电磁铁233通电时,所述第一板体231绕铰接处旋转并被第一电磁铁233吸附而形成密封结构,所述第一限位块设置在所述下料口21的内壁上,其与所述第一板体231的侧面抵接。

33.作为上述技术方案的进一步描述,所述第二隔板24具有两个第二半月板结构,两个所述第二半月板结构的直径边相接形成圆形的第二隔板24,所述第二半月板包括第二板体241,第二密封垫圈242,第二电磁铁243,第二限位块,所述第二板体241接在真空制造单元2与炉体1相连通的开口处,且其的侧面周向设置有第二密封垫圈242,所述第二电磁铁243设置在真空制造单元2与炉体1相连通的开口处,且其位于两个所述第二半月板相接处,所述第二限位块设置在所述生物质气化发生炉膛11的内壁上,其与所述第二板体241的侧面抵接,当所述第二电磁铁243通电时,所述第二板体241绕铰接处旋转并被第二电磁铁243吸附而形成密封结构。

34.作为上述技术方案的进一步描述,所述聚光加热单元3包括反射镜场31,集热腔32,所述反射镜场31设置在外炉壁13的外侧,且其用于反射太阳光,所述集热腔32设置在所述外炉壁13上。

35.作为上述技术方案的进一步描述,所述反射镜场31有若干反射镜组成,所述反射镜包括支撑架,反射镜,所述反射镜为凹面镜结构,其设置在所述支撑架的上部,所述支撑架设置炉体1附近的地面上。

36.现有技术中,生物质气化的温度不低于800 c

°

,此处采用熔化温度为1200 c

°

的熔盐的目的是为了能够有效保证生物质气化发生炉膛11内的温度不低于800 c

°

。

37.作为优选实施方式,如图2所示,本实施例中所述的生物质气化炉是基于太阳能加热技术得以实现的,其原理为,借助反射镜场31将太阳光反射至设置在炉体1上的集热腔32中,接下来集热腔32吸收太阳光并转化从成热量,进一步地,集热腔32吸收的热量对设置在集热腔32内侧吸热介质腔12中的熔盐进行加热,进一步地,熔化之后的熔盐将熔盐内侧的腔室烘烤为高温状态,进一步地,被抽除空气之后的生物质原料在生物质气化发生炉膛11内进行气化反应。现有技术中,中国专利cn201811088618.2公开了一种聚光太阳能产生蒸气及驱动固废等离子体气化的系统,该技术方案阐述了利用太阳能技术对高分子有机物进行热裂解的技术,在该技术方案中,主要公开的是借助聚光太阳技术产生蒸气,然后利用高温蒸气对二噁英等高分子进行热裂解,方案虽然实现了热裂解的技术,但是在热裂解过程中需要不断的供应高温水蒸气。本实用新型运用熔融盐,通过在设置的吸热介质腔12内填充熔盐,通过聚光太阳能加热技术实现对熔盐的熔化并产生高温,运用这一技术解决了运用高温水蒸气对生物质进行热裂解时需要不断供应高温水蒸气的技术缺陷,实现了对生物质原料高效裂解气化的技术。

38.为更好的实现本实用新型,作为优选实施方式,如图1~2所示,本实用新型的工作流程为:首先,将待气化的生物质原料从下料口21放入自高压真空腔22中,进一步地,开将第一隔板23的第一电磁铁233进行电连通,进一步地,第一电磁铁233将第一板体231吸附并形成密封结构,进一步地,真空泵25对高压真空腔22进行空气抽除,进一步地,待高压真空腔内的空气被完全抽除之后,断开第二电磁铁243的电源,进一步地,第二板体241开启,进一步地,被抽除空气之后的生物质原料进入生物质气化发生炉膛11中,进一步地,待生物质原料完全进入生物质气化发生炉膛11之后,开启开启第二电磁铁243的电源并使第二电磁铁243电连通,进一步地,第二板体241被第二电磁铁243吸附并形成密封的结构,进一步地,反射镜场31将太阳光反射至集热腔32上,进一步地,集热腔32吸收太阳光并转化成热能,进一步地,吸热介质腔12中的熔盐吸收热量并开始熔化,进一步地,熔盐对生物质气化发生炉

膛11进行加热并使得生物质气化发生炉膛11内的生物质被气化,进一步地,气化产生的气体从排气管14中向外排放,最终,实现对生物质气化的技术。

39.需要特别和明确说明的是,为了更清晰和明确的阐述本实用新型,作为优选实施方式,本实施例中所述的气化发生炉膛在未使用状态时是出于密封其与外界的空气不连通状态的,即第二板体241是被第二电磁铁243吸附的状态,这一设计的目的是为了有效保证炉膛内不存在空气,进而在进行生物质气化时,炉膛内产生的气体不会发生爆炸。

40.通过上述方案,实现了对生物质进行气化的技术。

41.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。