1.本实用新型涉及炼焦技术领域,尤其涉及一种一种熄焦车底部耐热板防脱落结构。

背景技术:

2.目前,焦炉熄焦车底部耐热板结构形式大致一样,正面整体一个平面,反部四角四个腿。安装在熄焦车防水板上部,防水板倾斜一定角度,大约28度,为了防止耐热板下滑,在防水板上部焊接挡块,耐热板上部两个支腿挂在挡块上,铺满整车底面需要210块耐热板,一块贴着一块布置。

3.在正常熄焦作业过程中,经常发生粉焦进入耐热板和防水板之间,将耐热板拱起、滑落现象。耐热板在线运行超过半年以上,由于水熄焦过程冷热频繁交替造成耐热板自身变形上卷,脱落。耐热板一旦脱落,下部防水板极易损坏,熄焦水直接淋在下部走行结构梁上,熄焦酚水腐蚀能力极强,短时间就能走行梁腐蚀掉。现有的耐热板上部无压紧装置,容易变形,经常发生滑脱现象,造成其它部位损坏,增加维护成本。

技术实现要素:

4.为了克服上述现有技术的不足,本实用新型提供一种熄焦车底部耐热板防脱落结构,防止耐热板脱落现象经常发生,避免造成熄焦车防水板、走行梁等部件损坏,减少故障率,延长设备使用寿命,降低设备维修成本。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种熄焦车底部耐热板防脱落结构,包括耐热板本体、调整垫板与压板;所述耐热板本体上部左右两侧对称各设有一个阶梯槽,阶梯槽下部为通槽,上部设有凸台;所述压板为凹形板,中部设有凹槽;所述调整垫板为长条板;压板固接在对应防水板上,耐热板本体固接在压板上,压板位于通槽内,调整垫板下部放置在压板凹槽内,上部压在耐热板本体阶梯槽的凸台上。

7.所述耐热板本体底部设有十字形筋板。

8.所述阶梯槽为矩形槽,下部为矩形通槽,上部设有矩形凸台。

9.所述调整垫板为矩形长条板。

10.所述调整垫板的厚度小于等于压板凹槽的槽深。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型上部增设由调整垫片与压板组成的压紧装置,与耐热板本体配合,将耐热板本体压紧固定,有效避免耐热板中途脱落,杜绝耐热板脱落烧损防水板,腐蚀熄焦车走行结构梁等一系列次生损坏。一次性上线使用后,无需经常检查,调整,运行状态良好,延长了整个熄焦车的使用寿命,降低了维护成本。

附图说明

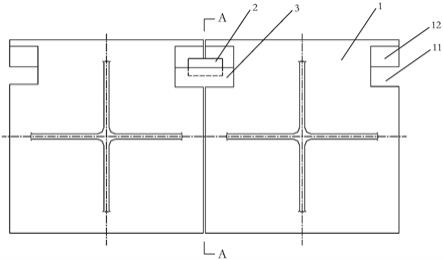

13.图1是本实用新型结构示意主视图;

14.图2是图1的a向剖视图;

15.图3是本实用新型耐热板本体结构示意主视图;

16.图4是图3的b向剖视图。

17.图中:1

‑

耐热板本体 2

‑

调整垫板 3

‑

压板 11

‑

通槽 12

‑

凸台 13

‑

十字形筋板 31

‑

凹槽

具体实施方式

18.下面结合附图对本实用新型的具体实施方式作进一步说明:

19.如图1

‑

4所示,一种熄焦车底部耐热板防脱落结构,包括耐热板本体1、调整垫板2与压板3。

20.如图3、图4所示,耐热板本体1为矩形,上部左右两侧对称各设有一个矩形阶梯槽,矩形阶梯槽下部为矩形通槽11,上部设有矩形凸台12。耐热板本体1底部设有十字形筋板13。

21.如图1、图2所示,压板3为凹形板,截面为凹形,中部设有凹槽31。调整垫板2为矩形长条板。调整垫板2的厚度小于等于压板3凹槽31的槽深。

22.首先在防水板上焊接压板3,同时安装相邻两块耐热板本体1,使耐热板本体1上部矩形阶梯槽位置挂在压板3上,压板3位于通槽11内,调整垫板2下部放置在压板3凹槽31内,上部压在耐热板本体1阶梯槽的凸台12上,将调整垫板2下部压紧压板3凹槽31。一对耐热板本体1安装完毕,其它按照此方法依次安装。

23.本实用新型上部增设由调整垫片2与压板3组成的压紧装置,与耐热板本体1配合,将耐热板本体1压紧固定,有效避免耐热板中途脱落,杜绝耐热板脱落烧损防水板,腐蚀熄焦车走行结构梁等一系列次生损坏。一次性上线使用后,无需经常检查,调整,运行状态良好,延长了整个熄焦车的使用寿命,降低了维护成本。

24.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。上述实施例中所用方法如无特别说明均为常规方法。

技术特征:

1.一种熄焦车底部耐热板防脱落结构,其特征在于:包括耐热板本体、调整垫板与压板;所述耐热板本体上部左右两侧对称各设有一个阶梯槽,阶梯槽下部为通槽,上部设有凸台;所述压板为凹形板,中部设有凹槽;所述调整垫板为长条板;压板固接在对应防水板上,耐热板本体固接在压板上,压板位于通槽内,调整垫板下部放置在压板凹槽内,上部压在耐热板本体阶梯槽的凸台上。2.根据权利要求1所述的一种熄焦车底部耐热板防脱落结构,其特征在于:所述耐热板本体底部设有十字形筋板。3.根据权利要求1所述的一种熄焦车底部耐热板防脱落结构,其特征在于:所述阶梯槽为矩形槽,下部为矩形通槽,上部设有矩形凸台。4.根据权利要求1所述的一种熄焦车底部耐热板防脱落结构,其特征在于:所述调整垫板为矩形长条板。5.根据权利要求1所述的一种熄焦车底部耐热板防脱落结构,其特征在于:所述调整垫板的厚度小于等于压板凹槽的槽深。

技术总结

本实用新型涉及炼焦技术领域,尤其涉及一种熄焦车底部耐热板防脱落结构。包括耐热板本体、调整垫板与压板;所述耐热板本体上部左右两侧对称各设有一个阶梯槽,阶梯槽下部为通槽,上部设有凸台;所述压板为凹形板,中部设有凹槽;所述调整垫板为长条板;压板固接在对应防水板上,耐热板本体固接在压板上,压板位于通槽内,调整垫板下部放置在压板凹槽内,上部压在耐热板本体阶梯槽的凸台上。防止耐热板脱落现象经常发生,避免造成熄焦车防水板、走行梁等部件损坏,减少故障率,延长设备使用寿命,降低设备维修成本。降低设备维修成本。降低设备维修成本。

技术研发人员:张雷 洪耀明 王君敏 陈艳伟

受保护的技术使用者:鞍钢股份有限公司

技术研发日:2020.12.09

技术公布日:2021/11/14