1.本发明涉及润滑脂技术领域,具体涉及一种高转速纺纱锭子润滑脂组合物及其制备方法和应用。

背景技术:

2.锭子作为纺织工业的象征,通常以拥有锭子数量多少来衡量纺纱厂的设备规模,足以说明其对纺织行业的重要性。纺纱锭子作为细纱机主要的加捻卷绕部件,是一个高速回转部件,由多达20余种零部件组成,包括定位圈、锭底、锭底托片、锭杆、锭脚、锭盘、割纱器刀片、割纱器定位片、铝套管、吸振卷簧、支撑片、轴承盖、轴承座以及弹性管等。

3.棉纺锭子的高速化运转是纺织行业实现高效益的关键,其运转情况的好坏直接影响纺织产品的产量和质量。但是由于锭子自身的结构特点,棉纺锭子在高速下纺纱工作时会出现功耗增加、噪声较大的问题,这其中需要解决的关键问题是振动。振动带来的负面影响是显著的,噪声、功耗等问题的来源都是源于振动对棉纺锭子的影响。

4.传统纺纱锭子的转速在20000转/分钟以下时,无需采用润滑剂可正常运转。但将转速提到20000转/分钟以上时,由于整车震动,产生共振,造成锭子震动,锭胆与锭脚之间相对振动摩擦,引起噪音、乃至磨损。为了加快纺织行业生产的自动化、高速化进程,以及配合自动落砂机和细纱机集体落纱改造,需要解决锭子高速状态下的振动和噪声问题,因此开发满足纺织锭子高速节能要求的锭子润滑脂具有重要意义。

5.由于纺纱锭子在高速下的特殊工况,要求润滑脂具有良好的极压抗磨性以保证锭子在高频振动下工作的平稳性;良好的使用寿命保证锭子的长期有效运转;优异的机械安定性和胶体安定性,防止因锭子高速运转导致润滑脂变稀分油量增多而流失污染棉纱。

6.目前,现有技术中尚没有针对高速纺纱锭子的专用润滑脂,给高速纺纱锭子润滑脂的选型带来了极大的不便,选型不当将导致锭子的振动和噪音较大,磨损严重,同时油脂流失将迫使机床停车,造成大量的经济损失。因此,开发一种高转速纺纱锭子专用润滑脂十分必要。

技术实现要素:

7.本发明的目的是提供一种润滑脂组合物。该润滑脂组合物能够满足高转速纺纱锭子的特殊工况要求。本发明还提供该润滑脂组合物的制备方法和应用。

8.本发明针对高转速纺纱锭子在高速运转时的特殊工况,通过优化润滑脂组合物的配方使得润滑脂组合物能够适用于高转速纺纱锭子,解决其噪音、振动和磨损的问题以及在使用过程中的润滑脂流失问题。本发明在研发过程中发现,通过添加二元乙丙橡胶、三元乙丙橡胶,并相适应地优化基础油的配方,能够使得二元乙丙橡胶、三元乙丙橡胶与基础油很好地配合作用,显著提高润滑脂的机械安定性和胶体安定性。

9.具体地,本发明提供以下技术方案:

10.本发明提供一种润滑脂组合物,其由包括如下组分的原料制备得到:稠化剂、基础

油、极压抗磨剂和结构改进剂,

11.其中,结构改进剂为选自二元乙丙橡胶、三元乙丙橡胶中的一种或两种的混合物,

12.基础油的40℃运动粘度为200

‑

600mm2/s,

13.结构改进剂与基础油的质量比为(0.01

‑

0.05):1。

14.优选地,基础油的40℃运动粘度为350

‑

600mm2/s。

15.本发明发现,在满足上述性能的基础油中,使用特定配比的pao合成油和150bs基础油能够使得结构改性剂、基础油和稠化剂更好地配合作用,显著提高润滑脂的机械安定性和胶体安定性。

16.优选地,基础油为质量比为1:(1

‑

5)的pao合成油和150bs基础油。

17.对于结构改进剂,当其为二元乙丙橡胶和三元乙丙橡胶的混合物时,二元乙丙橡胶和三元乙丙橡胶的质量比为(0.5

‑

2):1。

18.具体地,所述润滑脂组合物的制备原料包括如下重量份的组分:稠化剂5

‑

10份,基础油60

‑

80份,极压抗磨剂0.5

‑

5份,结构改进剂5

‑

10份。

19.以上所述的极压抗磨剂为选自二烷基二硫代氨基甲酸酯、磷酸酯、硼酸酯和二烷基二硫代磷酸锌中的一种或多种的混合物。

20.优选地,所述极压抗磨剂为质量比为(0.5

‑

2):1的磷酸酯和硼酸酯,或者为质量比为1:(1.5

‑

2.5)的二烷基二硫代磷酸锌和二烷基二硫代氨基甲酸酯,或者为质量比为1:(1.2

‑

1.7):(0.3

‑

0.7):(0.3

‑

0.7)的二烷基二硫代磷酸锌、二烷基二硫代氨基甲酸酯、磷酸酯和硼酸酯。

21.优选地,所述磷酸酯为无灰二甲基二硫代磷酸酯、二(2

‑

乙基己基)磷酸酯铵盐中的一种或两种的混合物。硼酸酯为含氮硼酸酯、硼酸三甲酯中的一种或两种的混合物。

22.在本发明使用的基础油和结构改性剂的体系中,上述极压抗磨剂能够赋予润滑脂较好的极压抗磨性能。

23.以上所述的稠化剂由12

‑

羟基硬脂酸、二元酸和氢氧化锂制备得到。

24.优选地,所述二元酸为壬二酸和十二碳二元酸中的一种或两种的混合物。

25.稠化剂中,12

‑

羟基硬脂酸和二元酸的质量比优选为(2

‑

4):1。氢氧化锂的用量按照化学计量计算。

26.采用上述稠化剂能够很好地与结构改性剂和基础油配合作用,共同提高润滑脂的机械安定性和胶体安定性。

27.进一步地,本发明所述的润滑脂组合物的原料还包括质量百分含量为0.5

‑

3%的抗氧剂,所述抗氧剂为2,6

‑

二叔丁基对甲苯酚和辛基丁基二苯胺的混合物。

28.优选地,2,6

‑

二叔丁基对甲苯酚和辛基丁基二苯胺的质量比为1:(0.5

‑

2)。

29.上述抗氧剂能够在本发明使用的基础油、结构改性剂和稠化剂体系中很好地发挥抗氧化作用。

30.本发明所述的润滑脂组合物的原料还包括质量百分含量为0.3

‑

1.5%的防锈防腐剂,所述防锈防腐剂为苯骈三氮唑和环烷酸锌。

31.优选地,苯骈三氮唑和环烷酸锌的质量比为1:(1

‑

2)。

32.在本发明使用的基础油、结构改性剂和稠化剂体系中,使用上述防锈防腐剂能够更好地保证润滑脂的防锈、防辐射的性能。

33.本发明提供的上述润滑脂组合物可作为高转速纺纱锭子专用润滑脂。

34.本发明还提供所述润滑脂组合物的制备方法,该方法包括如下步骤:在部分基础油中将稠化剂原料进行皂化反应,加入剩余基础油和抗氧剂降温后进行高压均质处理,再加入极压抗磨剂、结构改进剂和防锈防腐剂后进行高压均质处理,再进行剪切处理。

35.本发明发现,在上述润滑脂组合物的制备过程中,先将基础油、稠化剂和抗氧剂的混合物进行高压均质分散处理,在加入其他添加剂后,再进行高压均质分散处理和剪切处理,有利于提高润滑脂的机械安定性和胶体安定性,减少润滑脂分油量。

36.优选地,所述高压均质的压力为15

‑

25mpa。所述剪切处理采用0.7

‑

0.9mm孔板和0.4

‑

0.6mm孔板进行。

37.作为本发明的优选方案,所述制备方法包括如下步骤:将占基础油总用量1/3的基础油和全部用量的12

‑

羟基硬脂酸混合,升温至80

‑

90℃,加入占氢氧化锂总用量35

‑

45%的氢氧化锂溶液开始反应,反应时间为55

‑

65分钟;温度控制在90

‑

100℃加入二元酸,搅拌40

‑

50分钟后,温度为95

‑

100℃条件下,开始滴加剩余氢氧化锂溶液;反应完成后,搅拌加热至130

‑

140℃,恒温30

‑

60min;继续加热至200

‑

210℃,加入占基础油总用量1/3的基础油冷却降温,温度降至150

‑

180℃,加入全部抗氧剂和剩余基础油,温度降至100

‑

120℃用18

‑

22mpa高压均质机进行分散处理,温度降至80℃以下加入极压抗磨剂、结构改进剂和防锈防腐剂,搅拌均匀后再用18

‑

22mpa高压均质机进行分散处理,采用0.8mm孔板和0.5mm孔板进行剪切处理,经过滤脱气后罐装成品。

38.本发明还提供所述润滑脂组合物在高转速纺纱锭子润滑中的应用。

39.本发明的有益效果在于:本发明提供的润滑脂组合物具有良好粘附性能以及优异的减磨抗振性能,可有效降低摩擦阻力,减少振动和噪音,节约动力消耗,解决棉纺锭子高速化运转产生的振动、噪声、耗能问题。此外,本发明提供的润滑脂组合物还具有良好的机械安定性和胶体安定性,能够保证纺纱锭子在高转速下平稳有效运转,不产生流失,解决因锭子高速运转导致润滑脂变稀分油量增多而流失污染棉纱的问题。该润滑脂组合物能够满足纺纱锭子在20000转/分钟以上高转速运转工况下的润滑需求,可用于高转速纺纱锭子的润滑。

具体实施方式

40.以下实施例用于说明本发明,但不用来限制本发明的范围。

41.若未特别指明,以下实施例中所用的技术手段为本领域技术人员所熟知的常规手段,加入的各原料除特别说明外,均为市售常规原料。其中,二元乙丙橡胶和三元乙丙橡胶购自中国石油天然气集团有限公司,商品中乙烯的质量分数为48.1%~53.1%。

42.实施例1

43.本实施例提供一种润滑脂组合物,其制备原料如下:

44.稠化剂:160kg,由12

‑

羟基硬脂酸、癸二酸和氢氧化锂组成,其中,12

‑

羟基硬脂酸和癸二酸的质量比为3∶1;氢氧化锂:34.8kg;

45.基础油:1100kg(pao合成油:40%,150bs:60%,基础油40℃运动粘度:560mm2/s);

46.极压抗磨剂:无灰二甲基二硫代磷酸酯12.6kg,含氮硼酸酯12.6kg;

47.抗氧剂:2,6

‑

二叔丁基对甲苯酚6.3kg,辛基丁基二苯胺6.3kg;

48.防锈防腐剂:苯骈三氮唑3.78kg,环烷酸锌6.3kg;

49.结构改进剂:二元乙丙橡胶25.2kg。

50.本实施例还提供上述润滑脂组合物的制备方法,具体如下:

51.将占基础油总用量1/3的基础油和全部用量的12

‑

羟基硬脂酸混合,升温至83℃,加入占氢氧化锂总用量40%的氢氧化锂溶液开始反应,反应时间为60分钟;温度控制在98℃加入二元酸,搅拌45分钟后,温度为97℃条件下,开始滴加剩余氢氧化锂溶液;反应完成后,搅拌加热至136℃,恒温45min;继续加热至208℃,加入占基础油总用量1/3的基础油冷却降温,温度降至165℃,加入全部抗氧剂和剩余基础油,温度降至115℃用20mpa高压均质机进行分散处理,温度降至80℃以下加入极压抗磨剂、结构改进剂和防锈防腐剂,搅拌均匀后再用20mpa高压均质机进行分散处理,采用0.8mm孔板和0.5mm孔板进行剪切处理,经过滤脱气后罐装成品。

52.实施例2

53.本实施例提供一种润滑脂组合物,其制备原料如下:

54.稠化剂:160kg,由12

‑

羟基硬脂酸、癸二酸和氢氧化锂组成,其中,12

‑

羟基硬脂酸和十二碳二元酸的质量比为3∶1;氢氧化锂:34.8kg;

55.基础油:1100kg(pao合成油:20%,150bs:80%,基础油40℃运动粘度:370mm2/s);

56.极压抗磨剂:二烷基二硫代磷酸锌12.6kg,二烷基二硫代氨基甲酸酯25.2kg;

57.抗氧剂:2,6

‑

二叔丁基对甲苯酚6.3kg,辛基丁基二苯胺6.3kg;

58.防锈防腐剂:苯骈三氮唑6.3kg,环烷酸锌6.3kg;

59.结构改进剂:三元乙丙橡胶25.2kg。

60.本实施例还提供上述润滑脂组合物的制备方法,具体如下:

61.将占基础油总用量1/3的基础油和全部用量的12

‑

羟基硬脂酸混合,升温至85℃,加入占氢氧化锂总用量40%的氢氧化锂溶液开始反应,反应时间为60分钟;温度控制在97℃加入二元酸,搅拌45分钟后,温度为98℃条件下,开始滴加剩余氢氧化锂溶液;反应完成后,搅拌加热至135℃,恒温45min;继续加热至210℃,加入占基础油总用量1/3的基础油冷却降温,温度降至160℃,加入全部抗氧剂和剩余基础油,温度降至112℃用20mpa高压均质机进行分散处理,温度降至80℃以下加入极压抗磨剂、结构改进剂和防锈防腐剂,搅拌均匀后再用20mpa高压均质机进行分散处理,采用0.8mm孔板和0.5mm孔板进行剪切处理,经过滤脱气后罐装成品。

62.实施例3

63.本实施例提供一种润滑脂组合物,其制备原料如下:

64.稠化剂:160kg,由12

‑

羟基硬脂酸、癸二酸和氢氧化锂组成,其中,12

‑

羟基硬脂酸和十二碳二元酸的质量比为3∶1;氢氧化锂:34.8kg;

65.基础油:1100kg(pao合成油:20%,150bs:80%,基础油40℃运动粘度:420mm2/s);

66.极压抗磨剂:二烷基二硫代磷酸锌12.6kg,二烷基二硫代氨基甲酸酯18.9kg,二(2

‑

乙基己基)磷酸酯铵盐6.3kg,硼酸三甲酯6.3kg;

67.抗氧剂:2,6

‑

二叔丁基对甲苯酚6.3kg,辛基丁基二苯胺6.3kg;

68.防锈防腐剂:苯骈三氮唑6.3kg,环烷酸锌6.3kg;

69.结构改进剂:二元乙丙橡胶12.6kg,三元乙丙橡胶12.6kg。

70.本实施例还提供上述润滑脂组合物的制备方法,其与实施例1的制备方法相同。

71.对比例1

72.本对比例提供一种润滑脂组合物,其制备原料如下:

73.稠化剂:160kg,由12

‑

羟基硬脂酸、癸二酸和氢氧化锂组成,其中,12

‑

羟基硬脂酸和癸二酸的质量比为3∶1;氢氧化锂:34.8kg;

74.基础油:1100kg(pao合成油:40%,150bs:60%,基础油40℃运动粘度:560mm2/s);

75.极压抗磨剂:无灰二甲基二硫代磷酸酯12.6kg,含氮硼酸酯12.6kg;

76.抗氧剂:2,6

‑

二叔丁基对甲苯酚6.3kg,辛基丁基二苯胺6.3kg;

77.防锈防腐剂:苯骈三氮唑3.78kg,环烷酸锌6.3kg;

78.结构改进剂:二元乙丙橡胶25.2kg。

79.本对比例还提供上述润滑脂组合物的制备方法,具体如下:

80.将占基础油总用量1/3的基础油和全部用量的12

‑

羟基硬脂酸混合,升温至83℃,加入占氢氧化锂总用量40%的氢氧化锂溶液开始反应,反应时间为60分钟;温度控制在98℃加入二元酸,搅拌45分钟后,温度为97℃条件下,开始滴加剩余氢氧化锂溶液;反应完成后,搅拌加热至136℃,恒温45min;继续加热至208℃,加入占基础油总用量1/3的基础油冷却降温,温度降至165℃,加入全部抗氧剂和剩余基础油,温度降至80℃以下加入极压抗磨剂、结构改进剂和防锈防腐剂,搅拌均匀后经过滤脱气后罐装成品。

81.对比例2

82.本对比例提供一种润滑脂组合物,其制备原料如下:

83.稠化剂:160kg,由12

‑

羟基硬脂酸、癸二酸和氢氧化锂组成,其中,12

‑

羟基硬脂酸和十二碳二元酸的质量比为3∶1;氢氧化锂:34.8kg;

84.基础油:1100kg(pao合成油:20%,150bs:80%,基础油40℃运动粘度:370mm2/s);

85.极压抗磨剂:二烷基二硫代磷酸锌12.6kg,二烷基二硫代氨基甲酸酯25.2kg;

86.抗氧剂:2,6

‑

二叔丁基对甲苯酚6.3kg,辛基丁基二苯胺6.3kg;

87.防锈防腐剂:苯骈三氮唑6.3kg,环烷酸锌6.3kg;

88.本对比例还提供上述润滑脂组合物的制备方法,其与实施例2的制备方法的区别仅在于:不添加结构改性剂。

89.对比例3

90.本对比例提供一种润滑脂组合物,其制备原料如下:

91.稠化剂:160kg,由12

‑

羟基硬脂酸、癸二酸和氢氧化锂组成,其中,12

‑

羟基硬脂酸和十二碳二元酸的质量比为3∶1;氢氧化锂:34.8kg;

92.基础油:1100kg(矿物油100%,基础油40℃运动粘度:120mm2/s);

93.极压抗磨剂:二烷基二硫代磷酸锌12.6kg,二烷基二硫代氨基甲酸酯18.9kg,二(2

‑

乙基己基)磷酸酯铵盐6.3kg,硼酸三甲酯6.3kg;

94.抗氧剂:2,6

‑

二叔丁基对甲苯酚6.3kg,辛基丁基二苯胺6.3kg;

95.防锈防腐剂:苯骈三氮唑6.3kg,环烷酸锌6.3kg;

96.结构改进剂:二元乙丙橡胶12.6kg,三元乙丙橡胶12.6kg。

97.本对比例还提供上述润滑脂组合物的制备方法,其与实施例3的制备方法相同。

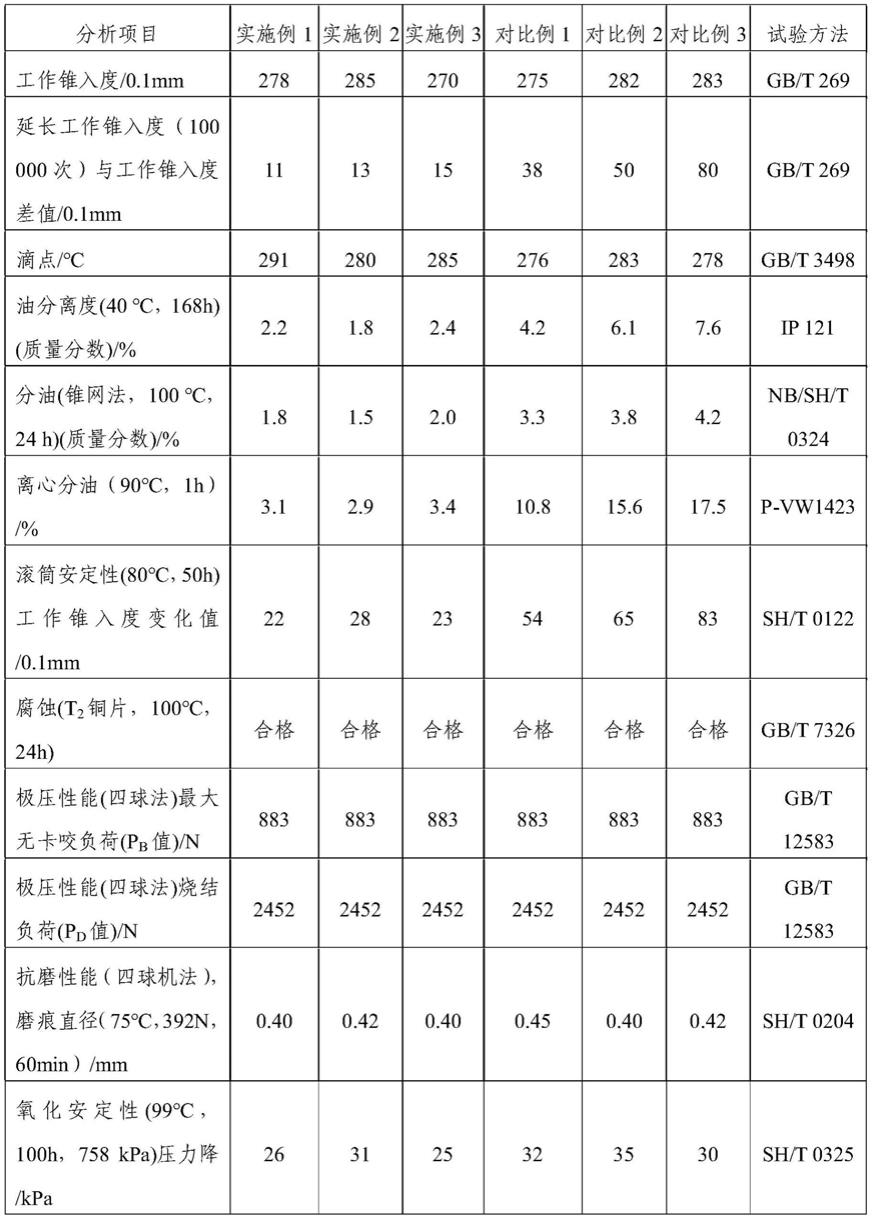

98.实验例

99.对实施例1~3和对比例1~3得到的润滑脂进行性能测试,测试结果见表1。

100.表1润滑脂性能测试结果

[0101][0102]

以上结果表明,本发明实施例1

‑

3制备的润滑脂组合物均表现出优异的机械安定性、胶体安定性和抗磨减振性能,完全符合高转速锭子对润滑脂的工况要求。本发明的润滑脂组合物可向使用设备提供更可靠全面的防护,具有很好的应用前景。

[0103]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在

本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。