1.本发明涉及天然气开采生产设备技术领域,尤其涉及一种除砂器用排砂器及排砂系统。

背景技术:

2.在页岩天然气的开采过程中,不可避免地会返排出水、砂粒及泥浆等固液混合物。天然气处理的工艺流程中,会对这些有害杂质加以去除,除砂器就是用于去除页岩气中的砂砾等固体,除砂器分离的砂砾需要通过排砂系统排出至设备外。

3.一般传统的排砂器,不管排污口是在下方还是侧方,砂砾都会随着沉积量的增加而堵塞出口,如果沉积不是很紧,那还可以排出;但如果积累时间长且不排,那么砂子混合物就会越来越紧,进而形成紧固的硬块,此时就算打开阀门也无法排出,导致排砂系统堵塞,而且无有效操作方法排砂。蓄砂筒内的压力也会因此而持续升高,最终达到上级节流前的高压,从而损坏设备。

技术实现要素:

4.本发明提供了一种除砂器用排砂器及排砂系统,以解决现有技术中的排砂器在长时间使用会造成堵塞的问题。

5.本发明采用的技术方案是:提供一种除砂器用排砂器,包括蓄砂筒、贮气筒、支架,所述蓄砂筒中部为蓄砂腔体,所述蓄砂筒顶端设置有进砂口,所述蓄砂筒靠近底端的侧壁上开设有进水口和排砂口,所述进水口和排砂口处于同一水平位置;所述贮气筒通过所述支架安装在所述蓄砂筒内,所述贮气筒为空心棱锥或空心圆锥状结构,所述贮气筒的锥尖朝向所述进砂口,所述贮气筒的侧壁上设置有进水管接头以及排砂管接头,所述进水管接头和所述进水口位置相对,所述排砂管接头与所述排砂口位置相对,所述进水管接头位于所述贮气筒内的一端向蓄砂筒底端弯折;所述进水管接头和排砂管接头的上表面至锥尖之间具有储气空间。

6.作为排砂器的一种优选方式,所述蓄砂筒底端设置有清渣口。

7.作为排砂器的一种优选方式,所述蓄砂筒侧壁上还设置有放空管口。

8.作为排砂器的一种优选方式,还包括进水管和排砂管,所述进水管插接在所述进水口和进水管接头上,所述排砂管插接在所述排砂口和排砂管接头上。

9.本发明还公开一种除砂器用排砂系统,包括进砂管路、清渣管路、进水管路、排砂管路、放空管路以及上述的排砂器,所述进砂管路一端连接于所述进砂口,所述清渣管路一端连接于清渣口,进水管路一端连接于所述进水口,排砂管路一端连接于所述排砂口,放空管路一端连接于所述蓄砂筒侧壁上的放空管口。

10.作为排砂系统的一种优选方式,所述进砂管路上安装有第一阀门,所述清渣管路上安装有第四阀门,所述进水管路上安装有第三阀门,所述排砂管路上安装有第二阀门,所述放空管路上安装有第五阀门。

11.本发明的有益效果是:本发明的排砂器中安装有贮气筒,贮气筒内滞留有一定容量的空气,在使用中,下面沉积的砂子和水会始终无法上升到排砂口的位置,从而形成一个始终通畅的出口通道,此外,进水管接头向下弯折形成涡流,从而从根本上解决堵塞的问题。

附图说明

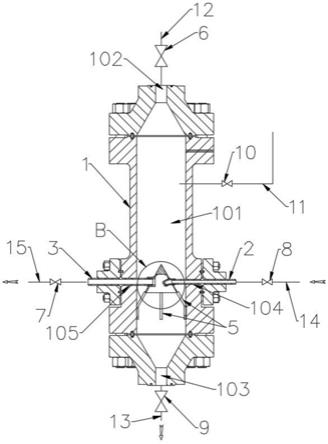

12.图1为本发明公开的排砂器的结构示意图。

13.图2为图1中a部放大图。

14.图3为本发明公开的排砂系统的结构示意图。

15.图4为图3中b部放大图。

16.附图标记:1、蓄砂筒;101、蓄砂腔体;102、进砂口;103、清渣口;104、进水口;105、排砂口;2、进水管;3、排砂管;4、贮气筒;401、进水管接头;402、排砂管接头;403、储气空间;5、支架;6、第一阀门;7、第二阀门;8、第三阀门;9、第四阀门;10、第五阀门;11、放空管路;12、进砂管路;13、清渣管路;14、进水管路;15、排砂管路。

具体实施方式

17.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步详细描述,但本发明的实施方式不限于此。

18.实施例1:

19.参见图1

‑

2,一种除砂器用排砂器,包括蓄砂筒1、贮气筒4、支架5。

20.蓄砂筒1中部为蓄砂腔体101,蓄砂筒1顶端设置有进砂口102,蓄砂筒1底端设置有清渣口103,蓄砂筒1靠近底端的侧壁上开设有进水口104和排砂口105,进水口104和排砂口105处于同一水平位置;贮气筒4通过支架5安装在蓄砂筒1内,安装方式可以为焊接。本实施例中,支架5为钢筋。

21.具体的,贮气筒4为空心棱锥或空心圆锥状结构,贮气筒4的锥尖朝向进砂口102贮气筒4的侧壁上设置有进水管接头401以及排砂管接头402,进水管接头401和进水口104位置相对,排砂管接头402与排砂口105位置相对,进水管接头401位于贮气筒4内的一端向清渣口103端弯折从而形成一个夹角,该夹角为一个钝角。进水管接头401和排砂管接头402的上表面至锥尖之间具有储气空间403。

22.具体的,蓄砂筒1侧壁上还可以设置放空管口,从而将蓄砂腔体101内的压力释放。

23.在使用的过程中,蓄砂筒1上还安装有进水管2和排砂管3,进水管2插接在进水口104和进水管接头401上,排砂管3插接在排砂口105和排砂管接头402上。

24.实施例2

25.本实施例还提供一种除砂器用排砂系统,参见图3

‑

4,其包括进砂管路12、清渣管路13、进水管路14、排砂管路15、放空管路11以及实施例1所述的排砂器。

26.进砂管路12上安装有第一阀门6,且其一端连接于进砂口102。清渣管路13上安装有第四阀门9,且其一端连接于清渣口103。进水管路14上安装有第三阀门8,且其一端连接于进水口104。排砂管路15上安装有第二阀门7,且其一端连接于排砂口105。放空管路11上安装有第五阀门10,且其一端连接于蓄砂筒1侧壁上的放空管口。

27.本发明的工作原理如下:打开第一阀门6,使除砂器分离的砂砾进入蓄砂筒1内,砂砾在自重的作用下垂直下落,并穿过贮气筒4和支架5之间的间隙落至贮气筒下方,卡开第三阀门8,水从进水管2中进入贮气筒4下方的空间,由于进水管接头401向下弯折,从而形成涡流,在水的冲力的作用下,砂砾从排砂管3中出去。在这个过程中,由于贮气筒4为倒扣设置,加之储气空间403的存在,使得储气空间403始终具有空气,从而不会将贮气筒4锥尖堵住。清渣管路13为检修时使用,正常生产中第四阀门9处于关闭状态。

28.在使用过程中,下面沉积的砂砾和水会越来越多并逐渐升高,但在贮气筒4部件内却始终无法上升到排砂口的位置,从而形成一个始终通畅的出口通道,从而从根本上解决堵塞的问题。

29.本排砂系统不论在何种情况下,都不能堵塞排砂系统,即使结块严重,也可以通过调节冲刷时间,从而最终使得砂子顺利排净。

30.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

技术特征:

1.一种除砂器用排砂器,其特征在于,包括蓄砂筒、贮气筒、支架,所述蓄砂筒中部为蓄砂腔体,所述蓄砂筒顶端设置有进砂口,所述蓄砂筒靠近底端的侧壁上开设有进水口和排砂口,所述进水口和排砂口处于同一水平位置;所述贮气筒通过所述支架安装在所述蓄砂筒内,所述贮气筒为空心棱锥或空心圆锥状结构,所述贮气筒的锥尖朝向所述进砂口,所述贮气筒的侧壁上设置有进水管接头以及排砂管接头,所述进水管接头和所述进水口位置相对,所述排砂管接头与所述排砂口位置相对,所述进水管接头位于所述贮气筒内的一端向蓄砂筒底端弯折;所述进水管接头和排砂管接头的上表面至锥尖之间具有储气空间。2.根据权利要求1所述的除砂器用排砂器,其特征在于,所述蓄砂筒底端设置有清渣口。3.根据权利要求1所述的除砂器用排砂器,其特征在于,所述蓄砂筒侧壁上还设置有放空管口。4.根据权利要求1

‑

3所述的除砂器用排砂器,其特征在于,还包括进水管和排砂管,所述进水管插接在所述进水口和进水管接头上,所述排砂管插接在所述排砂口和排砂管接头上。5.一种除砂器用排砂系统,其特征在于,包括进砂管路、清渣管路、进水管路、排砂管路、放空管路以及权利要求4所述的除砂器用排砂器,所述进砂管路一端连接于所述进砂口,所述清渣管路一端连接于蓄砂筒底端设置的清渣口处,进水管路一端连接于所述进水口,排砂管路一端连接于所述排砂口,放空管路一端连接于所述蓄砂筒侧壁上的放空管口。6.根据权利要求5所述的除砂器用排砂系统,其特征在于,所述进砂管路上安装有第一阀门,所述清渣管路上安装有第四阀门,所述进水管路上安装有第三阀门,所述排砂管路上安装有第二阀门,所述放空管路上安装有第五阀门。

技术总结

本发明公开了一种除砂器用排砂器及排砂系统,排砂器包括蓄砂筒、贮气筒、支架,蓄砂筒中部为蓄砂腔体、顶端设置有进砂口、靠近底端的侧壁上开设有进水口和排砂口;蓄砂筒内通过支架安装有贮气筒,贮气筒为空心圆锥状结构,贮气筒的锥尖朝向进砂口,贮气筒的侧壁上设置有进水管接头以及排砂管接头,进水管接头和进水口位置相对,排砂管接头与排砂口位置相对,进水管接头位于贮气筒内的一端向底端弯折;进水管接头和排砂管接头的上表面至锥尖之间具有储气空间。本发明的贮气筒内滞留有一定容量的空气,下面沉积的砂子和水会始终无法上升到排砂口的位置,从而形成一个始终通畅的出口通道,进水管接头向下弯折形成涡流,从而从根本上解决堵塞的问题。上解决堵塞的问题。上解决堵塞的问题。

技术研发人员:杨宇平 毛键 罗强 陈晓娟 王介

受保护的技术使用者:四川华宇石油钻采装备有限公司

技术研发日:2021.07.27

技术公布日:2021/11/4