1.本发明属于煤化工技术领域,涉及一种中低温煤焦油沥青复合萃取改质制备针状焦的方法。

背景技术:

2.针状焦作为一种重要的新型工业材料,由于其具有高导电率、低热膨胀系数、耐腐蚀性、强度高等性质,近年来被广泛应用在电容器和锂离子电池的研究中,成为制造高功率石墨电极的主要原料,石墨电极的性能在一定程度上由针状焦的品质决定,而针状焦的品质主要受原料组成的影响。

3.中低温煤焦油沥青具有富含低环数芳香族化合物、极少量喹啉不溶物(qi)的特征,是生产煤系针状焦的优质原料。但其含有高反应活性的含氮、含氧化合物等不利于中间相形成的其它因素,导致其在炭化时热稳定性差、体系黏度大,不利于中间相小球的形成、生长以及融并,进而影响中间相的生成,进而使得最终得到的针状焦的性能变差,因此在利用中低温煤焦油沥青原料成产煤系针状焦时,需要对原料进行精制。

4.目前,对针状焦原料精制过程中,沥青的热稳定性、中间相的形成和炭化体系黏度的问题,是非常重要的。常用的针状焦原料精制方法主要有:闪蒸缩聚法、真空蒸馏分离法、加氢改质法、溶剂萃取法等。专利cn109868146a公开了一种以中温煤沥青为原料,通过聚合球化反应得到含有中间相沥青微球和脱喹啉不溶物沥青的固液混合物,向其中加入焦化洗油,进行固液分离得到液相脱喹啉不溶物沥青,将其与供氢剂在温度为350~420℃、压力为5~15mpa加氢重整脱出其中硫和氮及金属等和轻度烷基化,得到制备针状焦原料的方法。专利cn104232130b公开了一种煤焦油沥青和游离碳或含游离碳的组分为原料,在320~360℃条件下加热反应得到改质沥青,将其与洗油、蒽油或喹啉混合后,采用物理分离法,除去混合物中的不溶物,将澄清液与经糠醛萃取的石油重油、乙烯焦油、渣油的任意一种混合,然后进行分离,得到制备针状焦原料的方法。专利cn100500804c公开了一种以煤焦油馏分为原料,通过轻组分溶剂油除去qi,减压蒸馏分离出溶剂得到精制沥青,将其置于特殊结构的管式反应器中热聚生成中间相,并促使中间相有序生长得到针状焦。专利cn101565630b公开了一种以煤沥青为原料,采用有机溶剂、超声波、离心分离的方法除去不溶物,有机溶剂经减压蒸馏除去,得到精制沥青,在电场作用下进行热聚,促使多环芳烃类化合物的分子取向产生定向作用,实现有序中间相针状焦的制备。

5.上述专利中,虽然都对中低温煤焦油沥青进行处理精制,进而制备出针状焦,但是仍存在以下问题,难以获得结构稳定且具有广域流线型的中间相,从而影响针状焦的品质和性能,且工艺能耗高。因此寻找新的方法来改进工艺,探索更加合理、高效的制备方法具有重大意义。

技术实现要素:

6.针对现有针状制备存在的技术问题,本发明提供一种中低温煤焦油沥青复合萃取

改质制备针状焦的方法,以中低温煤焦油沥青为原料,采用复合萃取改质工艺得到精制沥青,实现原料有效定向调控,提高中间相形成过程中体系的供氢能力,降低炭化体系黏度,制备出的产品结构稳定,纤维含量高。

7.为了实现上述目的,本发明采用的技术方案是:

8.一种中低温煤焦油沥青复合萃取改质制备针状焦的方法,其特征在于,包括以下步骤:

9.1)馏分切割:从中低温煤焦油全馏分中切割出360~540℃馏分段的沥青;

10.2)沥青精制:依次采用有机混合溶剂萃取工艺、离子液体萃取工艺和组分改质工艺,从步骤1)切割的沥青中得到精制沥青;

11.3)在磁场条件下,对步骤2)得到的精制沥青进行热聚合得到半焦;

12.4)在氮气氛围下,步骤3)得到的半焦经煅烧、冷却得到针状焦。

13.进一步的,所述步骤2)得到的精制沥青中,n含量<2%,o含量为3.5~4.2%,芳香度f

a

为0.7~0.9。

14.进一步的,所述步骤2)的具体过程是:

15.2.1)将步骤1)切割的沥青与有机混合溶剂以1:1.5~5的质量比混合,温度60~90℃下,搅拌15~40min,静置20~50min分层,取上层液,得到有机萃取液;

16.2.2)将步骤2.1)得到的有机萃取液与离子液体以质量比1:1~3混合,温度40~90℃,搅拌10~30min,冷却至室温、抽滤得到滤液;并向滤液中加入去离子水,依次经反萃取、分离、减压蒸馏得到萃取沥青,滤液与去离子水的体积比为1:4~10;

17.2.3)向步骤2.2)得到的萃取沥青中添加改质剂,混合后置于反应釜中,所述改质剂的添加量为萃取沥青添加量的5wt%~15wt%;温度180~200℃,恒温反应1~3h,蒸馏出轻组分,冷却至室温,釜底得到精制沥青。

18.进一步的,所述步骤2.1)中,有机混合溶剂为正己烷和甲苯的混合液,所述正己烷和甲苯质量比为1:1~4。

19.进一步的,所述步骤2.2)采用的离子液体是[bmim][cl]、[bmim][bf6]、[c4mim][scn]、[bmpyrr][cl]、[bmmim][tf2n]、[emim][etso4]、[bmim]fecl4、[bmim][c(cn)3]和[3

‑

mebupy][c(cn)3]中的一种或多种。

[0020]

进一步的,所述步骤2.3)中,所述改质剂为四氢萘、一蒽油、二氢蒽、二氢菲和十氢萘中的一种或多种。

[0021]

进一步的,所述步骤3)中,磁场条件是:磁场磁感应强度为15~30mt,在反应温度为400~440℃时外加磁场,每隔10min加磁5~10s;

[0022]

热聚合是在变温变压程序下进行的,具体条件是:首先,压力0.5~2mpa、2~4℃/min的升温速率,升温至400~440℃,恒温8~12h;然后,压力0.5~1mpa、0.5~2℃/min的升温速率,升温至480~520℃,恒温8~12h。

[0023]

进一步的,所述步骤4)中,煅烧条件是:升温速率为1~3℃/min,压力为0.01~0.03mpa,升温至1400~1600℃,煅烧6~10h。

[0024]

一种中低温煤焦油沥青复合萃取改质制备针状焦的方法所制备的针状焦。

[0025]

进一步的,所述针状焦的膨胀系数最低为1.36

×

10

‑

6/℃,电阻率最小为568μω

·

m。

[0026]

本发明的有益效果是:

[0027]

1、本发明以360~540℃馏分段的中低温煤焦油沥青为原料,通过复合萃取改质工艺三步得到精制沥青,然后在磁场条件下热聚得到半焦,最后通过高温煅烧得到针状焦产品,进一步的,复合萃取改质工艺包括有机混合溶剂萃取工艺、离子液体萃取工艺和组分改质工艺,得到的产品结构稳定,纤维含量高,为针状焦的制备提供一种新的思路和方法。

[0028]

2、本发明通过有机混合溶剂萃取可脱除原料中的杂质同时富集芳烃,离子液体萃取可有效脱除原料中的含氮、含氧化合物和沥青质,有利于炭化时提高氢化反应的选择性、延长生焦诱导期、降低生焦温度点同时改善炭化体系的热稳定性,两步复合萃取实现萃取过程彼此协同,对原料进行有效定向调控,且离子液体萃取剂为一种绿色可回收溶剂。

[0029]

3、本发明在复合萃取基础上,采用组分改质工艺,可提高中间相形成过程中体系的供氢能力,降低炭化体系黏度,形成更多拉焦的气流介质,保证最终针状焦产品的质量和性能。

[0030]

4、本发明中,精制沥青在特定磁场和热聚过程中形成具有广域流线型的中间相,进而制备出高纤维含量的针状焦,针状焦的膨胀系数最低为1.36

×

10

‑6/℃,电阻率最小为568μω

·

m,性能较好。

附图说明

[0031]

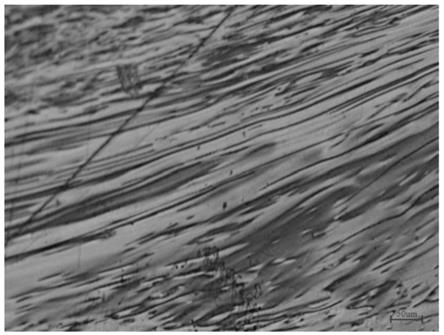

图1为本发明实施例3所制得针状焦的偏光显微结构图;

[0032]

图2为本发明实施例3所制得针状焦的扫描电镜结构图;

[0033]

图3为本发明对比例3所制得针状焦的偏光显微结构图;

[0034]

图4为本发明对比例3所制得针状焦的扫描电镜结构图。

具体实施方式

[0035]

现结合附图以及实施例对本发明做详细的说明。

[0036]

本发明以360~540℃馏分段的中低温煤焦油沥青为原料,通过复合萃取改质工艺三步得到精制沥青,然后在磁场条件下热聚得到半焦,最后通过高温煅烧得到针状焦产品。具体包括以下步骤:

[0037]

1)馏分切割:从中低温煤焦油全馏分中切割出360~540℃馏分段的沥青;

[0038]

本过程在操作时,将全馏分中低温煤焦油置于反应釜中,减压切割出360~540℃馏分段的中低温煤沥青,该馏分段的沥青粉碎、过筛;优选400~500℃馏分;

[0039]

2)沥青精制:依次采用有机混合溶剂萃取工艺、离子液体萃取工艺和组分改质工艺,从步骤1)切割的沥青中得到精制沥青;

[0040]

本发明得到的精制沥青中,n含量<2%,o含量为3.5~4.2%,芳香度f

a

为0.7~0.9。

[0041]

3)在磁场条件下,对步骤2)得到的精制沥青进行热聚合得到半焦;

[0042]

磁场条件是:磁场磁感应强度为15~30mt,在反应温度为400~440℃时外加磁场,每隔10min加磁5~10s;热聚合是在变温变压程序下进行的,具体条件是:首先,压力0.5~2mpa、2~4℃/min的升温速率,升温至400~440℃,恒温8~12h;然后,压力0.5~1mpa、0.5~2℃/min的升温速率,升温至480~520℃,恒温8~12h。

[0043]

4)在氮气氛围下,步骤3)得到的半焦经煅烧、冷却得到针状焦。煅烧条件是:升温速率为1~3℃/min,压力为0.01~0.03mpa,升温至1400~1600℃,煅烧6~10h。

[0044]

进一步的,本发明沥青精制的过程具体包括:

[0045]

2.1)将步骤1)切割的沥青与有机混合溶剂以1:1.5~5的质量比混合,温度60~90℃下,搅拌15~40min,静置20~50min分层,取上层液,得到有机萃取液;有机混合溶剂为正己烷和甲苯的混合液,正己烷和甲苯质量比为1:1~4。

[0046]

2.2)将步骤2.1)得到的有机萃取液与离子液体以质量比1:1~3混合,温度40~90℃,搅拌10~30min,冷却至室温、抽滤得到滤液;并向滤液中加入去离子水,依次经反萃取、分离、减压蒸馏得到萃取沥青,滤液与去离子水的体积比为1:4~10;

[0047]

本发明中,采用的离子液体是[bmim][cl](1

‑

丁基

‑3‑

甲基咪唑氯)、[bmim][bf6](1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐)、[c4mim][scn](1

‑

丁基

‑3‑

甲基咪唑硫氰酸盐)、[bmpyrr][cl](1

‑

丁基

‑1‑

甲基吡咯烷氯化物)、[bmmim][tf2n](1

‑

丁基

‑

2,3

‑

甲基咪唑双(酮)酰亚胺)、[emim][etso4](1

‑

乙基

‑3‑

甲基咪唑乙基硫酸盐)、[bmim]fecl4(1

‑

丁基

‑3‑

甲基咪唑四氯化铁)、[bmim][c(cn)3](1

‑

丁基

‑3‑

甲基咪唑三氰基甲烷)和[3

‑

mebupy][c(cn)3](3

‑

甲基

‑

n

‑

丁基吡啶鎓三氰基甲烷化物)中的一种或多种。

[0048]

2.3)向步骤2.2)得到的萃取沥青中添加改质剂,混合后置于反应釜中,所述改质剂的添加量为萃取沥青添加量的5wt%~15wt%;温度180~200℃,恒温反应1~3h,蒸馏出轻组分,冷却至室温,釜底得到精制沥青。

[0049]

本发明中,改质剂为四氢萘、一蒽油、二氢蒽、二氢菲和十氢萘中的一种或多种。

[0050]

本发明通过对中低温煤焦油沥青为原料进行切割、粉碎、过筛处理后,采用复合萃取改质工艺得到精制沥青,在磁场条件下,采用变温变压程序进行热聚合得到半焦,进一步高温煅烧得到针状焦,整个方法前后相互作用,能实现原料有效定向调控,提高中间相形成过程中的供氢能力,降低炭化体系黏度,制备出的产品结构稳定,纤维含量高,针状焦的膨胀系数最低为1.36

×

10

‑6/℃,电阻率最小为568μω

·

m,性能较好。

[0051]

下面,以几组具体的实施例进一步说明本发明提供的制备方法以及得到针状焦产品的性能。

[0052]

实施例1

[0053]

1)将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎;

[0054]

2)取80g沥青和120g有机混合溶剂(60g正己烷、60g甲苯)置于烧杯中,在水浴60℃下,搅拌15min,静置20min,取上层液,即为有机萃取液;

[0055]

将有机萃取液与200g[bmim][cl]离子液体置于烧杯中,在水浴40℃下,强磁力搅拌10min,冷取到室温,用真空抽滤装置将不溶物过滤掉;在滤液中加入4倍于滤液体积的去离子水进行反萃取,反萃取后的固液混合物再用真空抽滤装置抽滤,分离得到提取物;将提取物经减压蒸馏除去有机溶剂,得到萃取沥青;

[0056]

取40g萃取沥青、2g四氢萘置于反应釜中,温度控制在180℃,恒温1h,馏出轻组分,冷却至室温,得到精制沥青;

[0057]

3)将精制沥青置于反应釜中,在n2气氛下,控制压力为0.5mpa、2℃/min的升温速率下,升温至400℃,每隔10min加磁6s,恒温8h,磁感应强度为13mt;然后在压力0.5mpa、0.5

℃/min的升温速率下,升温至480℃,恒温8h,得到半焦;

[0058]

4)将半焦置于高温煅烧炉中,在n2气氛下,以升温速率1℃/min继续恒压0.01mpa升温至1400℃锻烧5h,冷却至室温即可得针状焦。

[0059]

采用相应的方法,测定本实施例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0060]

实施例2

[0061]

1)将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎;

[0062]

2)取80g沥青和160g有机混合溶剂(60g正己烷、100g甲苯)置于烧杯中,在水浴70℃下,搅拌20min,静置20min,取上层液,即为有机萃取液;

[0063]

将有机萃取液与340g[bmim][pf6]离子液体置于烧杯中,在水浴50℃下,强磁力搅拌15min,冷取到室温,用真空抽滤装置将不溶物过滤掉,在滤液中加入5倍于滤液体积的去离子水进行反萃取,反萃取后的固液混合物再用真空抽滤装置抽滤,分离得到提取物。将提取物经减压蒸馏除去有机溶剂,得到萃取沥青;

[0064]

取40g萃取沥青、2.8g二氢蒽置于反应釜中,温度控制在180℃,恒温1.5h,馏出轻组分,冷却至室温,得到精制沥青;

[0065]

3)将精制沥青置于反应釜中,在n2气氛下,控制压力为1mpa、2.5℃/min的升温速率下,升温至420℃,每隔10min加磁6s,恒温9h,磁感应强度为18mt;然后在压力0.5mpa、0.5℃/min的升温速率下,升温至500℃,恒温8h,得到半焦;

[0066]

4)将半焦置于高温煅烧炉中,在n2气氛下,以升温速率2℃/min继续恒压0.01mpa升温至1450℃锻烧6h,冷却至室温即可得针状焦。

[0067]

采用相应的方法,测定本实施例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0068]

实施例3

[0069]

1)将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎;

[0070]

2)取80g沥青和180g有机混合溶剂(60g正己烷、120g甲苯)置于烧杯中,在水浴75℃下,搅拌20min,静置20min,取上层液,即为有机萃取液;

[0071]

将有机萃取液与440g([bmim]fecl4、[bmim][cl])离子液体置于烧杯中,在水浴60℃下,强磁力搅拌20min,冷取到室温,用真空抽滤装置将不溶物过滤掉;在滤液中加入6倍于滤液体积的去离子水进行反萃取,反萃取后的固液混合物再用真空抽滤装置抽滤,分离得到提取物;将提取物经减压蒸馏除去有机溶剂,得到萃取沥青;

[0072]

取40g萃取沥青、3.2g(一蒽油和四氢萘)置于反应釜中,温度控制在190℃,恒温1.5h,馏出轻组分,冷却至室温,得到精制沥青;

[0073]

3)将精制沥青置于反应釜中,在n2气氛下,控制压力为1.2mpa、3℃/min的升温速率下,升温至420℃,每隔10min加磁6s,恒温10h,磁感应强度为20mt。然后在压力0.5mpa、1℃/min的升温速率下,升温至510℃,恒温10h,得到半焦;

[0074]

4)将半焦置于高温煅烧炉中,在n2气氛下,以升温速率3℃/min继续恒压0.01mpa升温至1500℃锻烧7h,冷却至室温即可得针状焦。

[0075]

采用相应的方法,测定本实施例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0076]

实施例4

[0077]

1)将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎;

[0078]

2)取80g沥青和240g有机混合溶剂(80g正己烷、160g甲苯)置于烧杯中,在水浴80℃下,搅拌20min,静置25min,取上层液,即为有机萃取液;

[0079]

将有机萃取液与520g[bmmim][tf2n]离子液体置于烧杯中,在水浴65℃下,强磁力搅拌25min,冷取到室温,用真空抽滤装置将不溶物过滤掉。在滤液中加入7倍于滤液体积的去离子水进行反萃取,反萃取后的固液混合物再用真空抽滤装置抽滤,分离得到提取物。将提取物经减压蒸馏除去有机溶剂,得到萃取沥青;

[0080]

取40g萃取沥青、4g(四氢萘和二氢蒽)置于反应釜中,温度控制在190℃,恒温2h,馏出轻组分,冷却至室温,得到精制沥青;

[0081]

3)将精制沥青置于反应釜中,在n2气氛下,控制压力为1.5mpa、3℃/min的升温速率下,升温至440℃,每隔10min加磁6s,恒温10h,磁感应强度为24mt。然后在压力0.8mpa、1℃/min的升温速率下,升温至520℃,恒温11h,得到半焦;

[0082]

4)最后将半焦置于高温煅烧炉中,在n2气氛下,以升温速率2.5℃/min继续恒压0.02mpa升温至1550℃锻烧8h,冷却至室温即可得针状焦。

[0083]

采用相应的方法,测定本实施例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0084]

实施例5

[0085]

1)将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎;

[0086]

2)取80g沥青和240g有机混合溶剂(80g正己烷、160g甲苯)置于烧杯中,在水浴80℃下,搅拌20min,静置25min,取上层液,即为有机萃取液;

[0087]

将有机萃取液与420g[bmim]fecl4离子液体置于烧杯中,在水浴65℃下,强磁力搅拌25min,冷取到室温,用真空抽滤装置将不溶物过滤掉。在滤液中加入8倍于滤液体积的去离子水进行反萃取,反萃取后的固液混合物再用真空抽滤装置抽滤,分离得到提取物。将提取物经减压蒸馏除去有机溶剂,得到萃取沥青;

[0088]

取40g萃取沥青、3.6g十氢萘置于反应釜中,温度控制在200℃,恒温2h,馏出轻组分,冷却至室温,得到精制沥青;

[0089]

3)将精制沥青置于反应釜中,在n2气氛下,控制压力为2mpa、3.5℃/min的升温速率下,升温至430℃,每隔10min加磁6s,恒温8h,磁感应强度为28mt。然后在压力1mpa、2℃/min的升温速率下,升温至500℃,恒温9h,得到半焦;

[0090]

4)最后将半焦置于高温煅烧炉中,在n2气氛下,以升温速率3℃/min继续恒压0.02mpa升温至1450℃锻烧8h,冷却至室温即可得针状焦。

[0091]

采用相应的方法,测定本实施例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0092]

实施例6

[0093]

1)将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎;

[0094]

2)取80g沥青和240g有机混合溶剂(80g正己烷、160g甲苯)置于烧杯中,在水浴80℃下,搅拌20min,静置25min,取上层液,即为有机萃取液;

[0095]

将有机萃取液与440g[3

‑

mebupy][c(cn)3]离子液体置于烧杯中,在水浴65℃下,强磁力搅拌25min,冷取到室温,用真空抽滤装置将不溶物过滤掉,在滤液中加入8倍于滤液体积的去离子水进行反萃取,反萃取后的固液混合物再用真空抽滤装置抽滤,分离得到提取物;将提取物经减压蒸馏除去有机溶剂,得到萃取沥青;

[0096]

取40g萃取沥青、6g二氢菲置于反应釜中,温度控制在200℃,恒温2.5h,馏出轻组分,冷却至室温,得到精制沥青;

[0097]

3)将精制沥青置于反应釜中,在n2气氛下,控制压力为2mpa、2℃/min的升温速率下,升温至420℃,每隔10min加磁6s,恒温9h,磁感应强度为30mt;然后在压力1mpa、1.5℃/min的升温速率下,升温至520℃,恒温12h,得到半焦;

[0098]

4)将半焦置于高温煅烧炉中,在n2气氛下,以升温速率3℃/min继续恒压0.02mpa升温至1550℃锻烧9h,冷却至室温即可得针状焦。

[0099]

采用相应的方法,测定本实施例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0100]

为了验证本发明的技术效果,现做几组对比例对其效果进行验证,具体如下:

[0101]

对比例1

[0102]

与实施例1的区别在于,复合萃取改质精制沥青时,仅通过有机溶剂热萃取,未进行离子液体萃取和改质。热聚生成半焦时,未加磁场;半焦煅烧冷却得到针状焦的条件不同。原料选择360~540℃馏分段的中低温煤沥青。其余与实施例1相同。

[0103]

将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎。取取80g沥青,通过有机混合溶剂萃取,得到精制沥青,将其置于反应釜中,结合特定变温变压程序热聚得到半焦,经1500℃进行锻烧得到针状焦。

[0104]

采用相应的方法,测定本对比例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0105]

对比例2

[0106]

与实施例2的区别在于,复合萃取改质精制沥青时,未进行沥青改质。热聚生成半焦时,未加磁场;半焦煅烧冷却得到针状焦的条件不同。原料选择360~540℃馏分段的中低温煤沥青。其余与实施例1相同。

[0107]

将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎。取取80g沥青,通过有机混合溶剂萃取和离子液体萃取得到精制沥青,将其置于反应釜中,结合特定变温变压程序热聚得到半焦,经1500℃进行锻烧得到针状焦。

[0108]

采用相应的方法,测定本对比例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0109]

对比例3

[0110]

与实施例3的区别在于:复合萃取改质,仅通过有机溶剂热萃取,未进行离子液体萃取和改质。半焦煅烧冷却得到针状焦的条件不同。

[0111]

对比例3中的有机溶剂萃取、特定磁场和热聚条件与实施例3相同,原料选择360~540℃馏分段的中低温煤沥青。

[0112]

将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎。取取80g沥青,通过有机混合溶剂萃取得到精制沥青,将其置于反应釜中,结合特定磁场和变温变压程序热聚得到半焦,经1500℃进行锻烧得到针状焦。

[0113]

采用相应的方法,测定本对比例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0114]

对比例4

[0115]

与实施例4不同的是,半焦煅烧冷却得到针状焦的条件不同,热聚生成半焦时,未加磁场;原料选择360~540℃馏分段的中低温煤沥青。其余与实施例4中复合萃取改质工艺、特定磁场和热聚条件相同。

[0116]

将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后粉碎;取80g沥青,通过复合萃取改质工艺得到精制沥青,将精制沥青置于反应釜中,结合特定变温变压程序热聚得到半焦;半焦经1500℃进行锻烧得到针状焦。

[0117]

采用相应的方法,测定本对比例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0118]

对比例5

[0119]

与实施例5的区别在于,在精制沥青时未采用改质,在热聚生成半焦时,未加磁场。原料选择360~540℃馏分段的中低温煤沥青,其余与实施例5相同。

[0120]

将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后经粉碎;

[0121]

取80g沥青和240g有机混合溶剂(80g正己烷、160g甲苯)置于烧杯中,在水浴80℃下,搅拌20min,静置25min,取上层液,即为有机萃取液。将萃取液经减压蒸馏除去有机溶剂,得到萃取沥青;

[0122]

取40g萃取沥青、3.6g四氢萘置于反应釜中,温度控制在220℃,恒温1h,馏出轻组分,冷却至室温,得到精制沥青;

[0123]

将其置于反应釜中,在n2气氛下,控制压力为2mpa、3.5℃/min的升温速率下,升温至430℃,恒温8h。然后在压力1mpa、2℃/min的升温速率下,升温至500℃,恒温9h,得到半焦,最后将半焦置于高温煅烧炉中,在n2气氛下,以升温速率3℃/min继续恒压0.02mpa升温至1450℃锻烧8h,冷却至室温即可得针状焦。

[0124]

采用相应的方法,测定本对比例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0125]

对比例6

[0126]

与实施例6的区别在于,在精制沥青时未采用改质,在生成半焦时,未加磁场和未采用变温变压程序热聚。其余与实施例6相同。原料选择360~540℃馏分段的中低温煤沥青。

[0127]

将2.6kg全馏分中低温煤焦油置于精馏釜内,减压蒸馏获得360~540℃馏分,冷却至室温后经粉碎;

[0128]

取80g沥青和240g有机混合溶剂(80g正己烷、160g甲苯)置于烧杯中,在水浴80℃

下,搅拌20min,静置25min,取上层液,即为有机萃取液;

[0129]

将有机萃取液与440g[3

‑

mebupy][c(cn)3]离子液体置于烧杯中,在水浴65℃下,强磁力搅拌25min,冷取到室温,用真空抽滤装置将不溶物过滤掉。在滤液中加入8倍于滤液体积的去离子水进行反萃取,反萃取后的固液混合物再用真空抽滤装置抽滤,分离得到提取物。将提取物经减压蒸馏除去有机溶剂,得到精制沥青;

[0130]

将精制沥青置于反应釜中,在n2气氛下,控制压力为1.5mpa、2℃/min的升温速率下,升温至520℃,恒温6h,得到半焦;

[0131]

最后将半焦置于高温煅烧炉中,在n2气氛下,以升温速率3℃/min继续恒压0.02mpa升温至1550℃锻烧9h,冷却至室温即可得针状焦。

[0132]

采用相应的方法,测定本对比例制备的针状焦的热膨胀系数、真密度和电阻率,具体结果参见表1。

[0133]

表1实施例1~6与各对比例制备的针状焦的物理特性

[0134][0135]

注:(1)热膨胀系数(cte)按gb/t3074.4

‑

2016《石墨电极热膨胀系数(cte)测定方法》测定。(2)真密度按gb/t24203

‑

2009《炭素材料真密度测定方法》测定。(3)电阻率按gb/t24521

‑

2018《炭素原料和焦炭电阻率测定方法》测定。

[0136]

通过上表对比说明,针状焦的纤维含量多且结构有序,则热膨胀系数和电阻率低,而针状焦的纤维含量和结构与原料组成密切相关。采用复合萃取改质工艺对原料进行有效定向调控,发现[bmim]fecl4和[bmim][cl]离子液体对原料中的杂原子脱出率较高,有利于提高炭化体系的热稳定性,促进中间相的有序排列;一蒽油和四氢萘(改质剂)的加入可提高中间相形成过程中体系的供氢能力,降低炭化体系黏度,形成更多拉焦的气流介质;离子液体萃取和组分改质协同能极大改善中间相组织的取向性和有序度,进而形成纤维结构多

且方向性较一致的针状焦。因此本发明复合萃取改质、磁场变温变压条件下生成半焦以及煅烧工序相结合,得到性能较好的针状焦。且当离子液体添加量为有机萃取液的169wt%,改质剂的添加量为萃取沥青的8wt%时,为本技术的最佳比例,此时针状焦的膨胀系数最低为1.36

×

10

‑6/℃,电阻率最小为568μω

·

m。

[0137]

进一步的,对实施例3和对比例3制备的针状焦,分别采用偏光显微镜和扫描电镜观察其微观结构。

[0138]

1、偏光显微镜的条件:采用zeiss axio scopea1偏光显微镜对针状焦进行光学组织结构观测。试验结果参见图1和图3;

[0139]

2、扫描电镜的条件:采用zeiss sigma扫描电子显微镜(sem)对针状焦的微观外貌进行观测,检测前需喷金处理。试验结果参见图2和图4;

[0140]

从图1和图3可以看出:图1中针状焦的纤维呈广域型结构且含量高,是由于采用复合萃取改质对原料进行精制,得到的原料具有芳香度高和杂原子含量低的特性且可提高中间相形成过程中体系的供氢能力,维持低黏度体系,有利于中间相的有序排列;图3中针状焦的纤维结构较少多为镶嵌结构和短粗纤维,是由于在中间相转化的过程中,杂原子的存在使芳香化合物分子间偶极矩增大,导致炭化过程中体系黏度迅速升高,扰乱平面稠环芳烃分子堆积,不利于中间相的融并和生长,造成镶嵌结构的生成。

[0141]

从图2和图4得到,图2中针状焦的纤维外貌结构纹理清晰,无镶嵌结构,片层之间空隙小,定向排列。图4中针状焦的纤维外貌结构多为短粗状,存在镶嵌结构且结构疏松,片层之间空隙大片层结构取向性差,是由于未对原料进行复合萃取改质,原料中含有s、n、o等杂原子化合物,其在中间相转化过程中具有较强的热反应性,使得炭化体系黏度迅速升高,扰乱平面稠环芳烃分子堆积,引起分子间的过度交联,形成镶嵌组织结构。

[0142]

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所述的技术范围内,而做出的任何等同变型或替换,都应涵盖在本发明的保护范围内。因此,本发明的保护范围应该以权利要求书的保护范围为准。