1.本发明属于烃类原料,特别是汽油馏分、煤油、瓦斯油、乙烷、丙烷和丁烷的氧化热解和快速焦化,可用于石化工业。

背景技术:

2.目前,石化工业消耗大量用于生产塑料、合成纱线、橡胶等的石油馏分(汽油、煤油、瓦斯油)的热解产物(热的、氧化的)。同时,诸如轻质烯烃、尤其是乙烯和丙烯等的热解产物最有价值(占热解产物质量的30%至45%)[1,第54页]。此外,诸如芳烃之类的热解副产物也有很大需求(苯、甲苯、二甲苯、萘占热解产物质量的8%至15%)[1,第54

‑

56页]。同时,迫切需要提高炼油厂的加工效率,包括生产作为最终产物的石油焦以及作为焦炭最受欢迎的形式之一的炭黑。所提出的方法及其实施装置会有效地解决使用氧化热解方法获得轻质烯烃和炭黑的问题。

[0003]

在书[1,第95

‑

200页]中示出了热解的一般方案。热解工艺的原料是气态(乙烷、丙烷、丁烷)或液态(轻质汽油和煤油馏分、瓦斯油)烃。工艺建议将在炉的对流部分加热的原料与过热水蒸汽混合,然后送入位于炉的辐射部分的反应盘管。利用提供给盘管壁的燃料

‑

空气混合物的燃烧产物的热量,原料分解形成各种(主要是轻质)产物。在此基础上,反应流的温度逐渐升高到1100

‑

1200℃,之后混合物迅速冷却以防止在二次反应中损失最有价值的产物。然后冷却后的混合物进入压缩单元、分离单元和气体分离单元。这种热解方法的目标产物是氢气(在烃气体用作原料的情况下)、烯烃(主要是乙烯和丙烯)和芳烃(主要是苯和萘的同系物)。

[0004]

然而,热解工艺存在以下缺点:由于需要大量使用高合金钢,热解炉的建设资金成本高;由于用于加热原料的盘管管道中的液压阻力问题,炉容量有限;在炉盘管中形成焦炭的问题;以及向盘管加热管提供大量热量的技术困难。

[0005]

当应用氧化热解方法时不会出现上述缺点[2,第82页]。此外,设备特定的设计得到了显着简化:氧化热解反应器是一个由普通钢制成的小管,从内部用耐火粘土砖覆盖[3,第121页]。氧化热解是在氧气存在的情况下进行的,通过烃的部分燃烧提供必要的温度(1400

‑

1600℃)。在这种温度下热解被用来,例如,从甲烷中生产含乙炔的气体。用于氧化热解的装置具有甲烷与氧气在其中混合的混合段、反应段和反应气体的淬灭段。反应段的长度只有150毫米。在反应段的最后部分,产物遇到通过喷嘴喷射的水(“硬化”发生)。此时,气体温度急剧下降,化学过程停止,结果,在整个过程中获得的有价值的不饱和烃被保存下来,不希望的二次反应完全停止。烃气体以及轻油和重油馏分可用于氧化热解,水和各种烃、金属熔体及其盐类可用于“淬灭”。

[0006]

同时,氧化热解工艺也有一些特定的缺点[4,第398页],这是由于需要处理水蒸汽与烃的不完全燃烧产物的混合物中的大量热量。例如,在每年处理5

‑

6万吨直馏汽油作为乙烯生产原料的情况下,当用水淬灭一小时时,将形成约15吨温度约为100℃的水蒸汽。如果没有可能将多余的热量传递给外部用户,蒸汽的处理是一个重大的技术问题。烃淬灭过程

中的热量处理问题同样紧迫。

[0007]

有一种处理沥青砂的方法(俄罗斯联邦第2456328号专利,ipc c10c1/04,c10g1/02,2012年3月27日发布),建议在减粘裂化混合反应器中在400

‑

500℃温度下同时加热沥青砂,并彻底混合,直到获得均匀的稠度。在石油产物的挥发性馏分释放后,获得粘度降低的新产物。它进一步被送到快速焦化反应器,在所述快速焦化反应器所得产物的流由气体射流分散和输送。气体以30

‑

40米/秒的速度供应,以流体动力学模式进行焦化过程,在大气压力和600

‑

650℃的(气体)温度下,在1

‑

2秒内形成稳定的喷涌层。此后,除去获得的焦炭,并将焦炭气体转移到具有反向旋流的装置中,在此固体颗粒分离,随后转移到洗涤器中,在此分离成冷凝组分和非冷凝组分。以流体动力学模式进行焦化过程,在1

‑

2秒内产生稳定的喷涌层并通过气体射流在大气压力和600

‑

650℃的温度下移动原料流,提供了快速的焦炭形成,并有助于以瓦斯油的形式稳定释放冷凝组分。实验证明,所描述的模式在焦化过程中是最有效的。上述过程的实施最终有助于最大焦炭产率,接近延迟焦化过程中焦炭产率的物料平衡。此外,与延迟焦化方法相比,所提出的快速焦化技术在建设期间的资本投资显著降低,运营期间的成本也显著降低。

[0008]

这种方法的缺点是使用了需要接触冷却剂(更常见的是焦炭颗粒)的热接触焦化原理,并应用了改变原料时可能会出现问题的不稳定的流化床技术。由于所得焦炭只能用作锅炉房的燃料,因此也不能将其用于冶金工业的电极生产和炭黑生产。

[0009]

就技术本质和获得的结果而言,与所提出的方法最相似的方法是处理烃类原料的方法(俄罗斯联邦第2325426号专利,ipc g10g9/38,2008年7月25日发布),烃类原料包括含有重油残渣形式的馏分,这些馏分在350℃以上的温度下沸腾。建议通过在氧气中燃烧燃料来产生高温冷却剂,将烃类原料预热至熔点以上但低于焦炭或焦油形成温度,并将高温冷却剂和预热的烃类原料同时加入热解室的反应段;以等于(4

‑

5)*105度/秒的速率将烃类原料加热至700

‑

2500℃的温度,然后淬灭反应产物。该方法的特点是高温冷却剂含有浓度范围为30

‑

35%体积的氢,在反应段中温度达到700

‑

2500℃后,在两步中将淬灭组分引入反应流中,在第一步中以1*105

‑

5*105度/秒的冷却速率将反应混合物冷却至600

‑

1300℃的温度水平,并且在第二步中以2*104

‑

4*104℃/秒的冷却速率冷却至300

‑

1000℃的温度以停止二次过程。该方法可以降低目标产物中的硫含量,提高产率并确保对所得目标产物的部分组成的控制。

[0010]

已知方法的缺点在于:它是加氢裂化工艺的实施方案之一,旨在提高重油残渣(燃料油和瓦斯油)热解(裂化)过程中轻质石油产物(轻质液体馏分)的产率,以及通过利用氢气(硫加氢处理方法)从硫磺中清除石油产物。该方法中的淬灭过程非常缓慢(在2

‑

3秒内),目的是促进加氢裂化过程中发生的二次过程。然而,为了获得低级烯烃和二烯烃,在热解气体冷却至540

‑

760℃过程中,淬灭过程的持续时间不应超过0.03秒[1,第118页]。因此,给定的方法不提供烯烃的生产。此外,该方法的应用使焦炭量和固体碳颗粒体积显著降低,从而消除了用它生产炭黑的可能性。

[0011]

为了获得炼油的最大效率,并因此生产最大量的有价值的石油产品,石油生产行业在实施焦化重油残渣技术时使用各种设备。最常见的方法是延迟焦化法。该工艺按照[5,第310页]中给出的方法进行。二次原料(重油残渣)在管状炉中加热至490

‑

510℃,并送入焦炭室—直径为3

‑

7米、高度为22

‑

30米的中空垂直圆柱形装置。

[0012]

将反应物料连续送入反应室24

‑

36小时,并在其积累的热量的影响下焦化。在反应室中充满70

‑

90%的焦炭后,通常用高压水射流(高达15兆帕)去除焦炭。焦炭进入破碎机,在那里被破碎成不超过150毫米大小的块,然后通过升降机被输送到筛分筛,在那里被分成150

‑

25、25

‑

6和6

‑

0.5毫米的部分。焦炭排出的反应室用来自工作焦炭室的急剧水蒸汽和蒸汽加热,并再次充满焦炭物料。

[0013]

大部分低灰分石油焦炭是采用延迟焦化生产的。它用于铝的生产和高质量钢的冶炼。然而,在这种装置中油渣延迟焦化的过程伴随着大量的泡沫,其结果是挥发性物质的产率增加,但焦炭的机械强度降低。此外,焦化原料泡沫导致原料供应过早终止,因此,35

‑

40%的焦化室容积未被使用,因此焦炭电池的效率急剧下降[6,第167页]。此外,延迟焦化装置需要大量的资本支出和大量的折旧费,因为焦化装置上的切断阀需要每年更换,并且维修间隔很短(平均约9个月)。最后,延迟焦化法生产的大部分焦炭只能用作锅炉房的燃料,这意味着它的市场价值很低。同时,使用延迟焦化技术不可能从焦炭中获得像炭黑这样的商业上有利可图的商品。

[0014]

有一种通过热解处理可燃碳和/或含碳产物的反应器(俄罗斯联邦第2544669号专利,ipc c 10b 49/02,c10j 3/72,f23g 5/027,c10b 53/00,c10b 57/00,b09b 3/00,2015年3月20日发布)。反应器包含:用于处理可燃碳和/或含碳氢化合物产物的环面,包括密封的工作室工作段,其具有卸料窗的固体加工残渣的卸料段、含氧剂的进料器、含氧剂的加热器、燃烧段、焦化和热解段、加工过的产物的加热段、具有至少一个选择通道的蒸汽

‑

气体混合物的选择段、具有网关的加工过的产物的装载段按工艺顺序排列。工作室包含用于固体燃料废物的湿小颗粒及其热解和焦化的进料段,与含氧试剂的进料段和加热段相结合,同时其进料通道连接到固体燃料废物的湿小颗粒的配比料仓,有可能在反应器内的相应段中由其形成流化流。

[0015]

用于处理可燃碳和/或含碳产物的给定反应器的缺点包括:不可能获得任何足够量的轻质烯烃如乙烯、丙烯和丁烯作为热解产物,因为它们是通过在750

‑

900℃的温度下在几分之一秒内热解烃的轻质馏分和中等馏分(例如汽油和煤油),然后用水或其它液体在几分之一秒内进行快速冷却(“淬灭”)而获得的。在所描述的装置中,没有提供这样的过程,因此是不可能的。在所描述的装置中,热解过程的目的是在处理含碳残余物的过程中获得液体热解产物。

[0016]

有一个用于处理烃类原料的反应器(俄罗斯联邦第2290991号专利,ipc b01j19/2,g01g7/06,2007年1月10日发布)被认为是最接近的类似物,属于用于处理立方残渣、焦油、沥青、燃料油等的装置。用于处理烃类原料的反应器由气体混合物点燃单元和预制的冷却外壳组成,该冷却外壳包括工作流形成室、具有加工后原料的进料单元的热解室、和淬灭室。用于供给和去除试剂的管道连接到主体。反应器还包含热气发生器,其输出端连接到工作流形成室的输入端。热气发生器具有内部燃烧室,其壁与热气发生器的主体同轴。燃烧室与气体混合物点火单元连通,并配备有用于启动燃烧的气体的供应管。在工作流形成室的入口部分有一个带有径向孔的收集器,该收集器与燃料供给管连通。在工作流形成室和热解室之间,有一个加工后原料的供给单元,以安装在反应器主体上的径向喷射器的形式制成。在热解室和淬灭室之间,有一个氢或含氢气体供给单元,以安装在反应器主体上的径向喷射器的形式制成。本发明提高了所得产物的质量,并显著增加了修复间隔期。

[0017]

已知装置的缺点在于:它是用于进行加氢裂化过程的反应器,旨在提高重油残渣(燃料油和瓦斯油)热解(裂化)过程中轻质石油产物(轻质液体馏分)的产率。然而,在这种装置的运行过程中,焦炭的形成和固体碳颗粒的体积显著减小,这不允许使用它来生产炭黑。

技术实现要素:

[0018]

所要求保护的一组发明的主要目的是创造一种用于烃类原料,特别是汽油馏分、煤油、瓦斯油、乙烷、丙烷、丁烷的氧化热解的有效方法和一种用于其性能的装置,以获得烯烃、芳烃、氢气和炭黑,其中重油残渣被处理,并且有可能同时获得轻质烯烃、炭黑和通过氧化热解选择性提取芳烃。

[0019]

技术成果包括:通过快速焦化处理重油残渣,在获得高质量焦炭的同时具有高经济效率和环境安全性;通过氧化热解,利用不完全燃烧的能量将重油残渣的热解产物淬灭从而来氧化热解获得低级烯烃;热解产生的苯、甲苯、二甲苯和萘可通过用液态烃淬灭和冷却以及选择性萃取芳烃而无需建造和引入单独的特殊装置来获得芳香族化合物。

[0020]

同时,所提出的方法和装置的应用产生了积极的经济效果,因为它们使得可以用一台经济型装置替换多个成本密集型装置。

[0021]

实现该目的是因为在氧化热解的已知方法中,该方法通过预热的烃类原料在氧气或氧气和水蒸汽的混合物(也预热)中的不完全燃烧(氧化热解)产生高温冷却剂,用液态烃快速冷却(淬灭)热解产物分两个阶段进行,轻质和中等油馏分(汽油、煤油、瓦斯油)用作氧化热解装置中的热解原料,并且用重油残渣(燃料油、瓦斯油、裂化残渣),通过将它们精细分散喷射到燃烧产物流中进行热解产物的淬灭,同时在短时间内将所得蒸汽

‑

气体混合物的温度降低至至少450℃且不超过650℃的燃烧产物的平衡值温度。所得蒸汽

‑

气体被送到焦化反应器的通道,形成焦炭颗粒,油气馏分从其表面蒸发,并部分裂解。此后,蒸汽/粉尘/气流被送到分离焦炭的分离单元,在此分离出焦炭,然后焦炭被送去进一步加工,从焦炭中分离出来的蒸汽

‑

气体混合物进行第二个阶段的冷却:用液态烃,例如油、燃料油、瓦斯油,通过将它们精细分散喷射到高温气流中,冷却到不低于250℃的温度。然后,冷却后的蒸汽

‑

气体混合物被送到分馏装置。

[0022]

可选择汽油馏分、煤油、瓦斯油、乙烷、丙烷、丁烷用作烃类原料。

[0023]

在分馏装置中,可以得到溶解有芳烃(热解产物)如苯、甲苯、二甲苯和萘的轻质、中等和重油馏分,而来自分馏装置的含有烯烃(乙烯、丙烯和丁烯)的非冷凝气体可用于进一步加工。

[0024]

建议将蒸汽

‑

氧气混合物中的水蒸汽含量保持在质量的0

‑

50%范围内。

[0025]

将蒸汽

‑

氧气混合物的含量组成设置为经受热解的原料质量的15

‑

25%范围内是合理的。

[0026]

烃气(甲烷,乙烷,丙烷和丁烷)可以用作热解的原料,以便在热解产物中获得大量的氢气(体积分数最高为40

‑

50%)。

[0027]

建议在第一阶段在0.005

‑

0.03秒的时间内冷却蒸汽

‑

气体混合物。

[0028]

根据俄罗斯联邦第2301250号专利的烃类原料蒸馏方法建造的旋风型装置可用作第二阶段冷却步骤后蒸汽

‑

气体

‑

液体混合物的分馏装置。

[0029]

建议根据所得热解气体的氧化热解单元的容量确定焦化反应器通道的尺寸,并确保焦炭颗粒在焦化反应器通道中的停留时间至少为2秒。

[0030]

分离单元中从热解气体中分离焦炭颗粒是在电过滤器中通过在电极上沉积以及通过电过滤使细焦炭颗粒附聚来进行的。

[0031]

通过所提出的方法获得的焦炭在其特征上对应于工业碳。例如,通过焦炭在所其附聚的电过滤器上的沉积,从流中提取焦炭。所形成的附聚物被抖落到气流中,并通过例如气体动力旋风分离器从气流中除去。

[0032]

当使用烃类气体作为热解原料时,在热解产物中会产生大量的氢气(高达质量的40

‑

50%),这些氢气可用于加氢处理、加氢裂化、重整等。

[0033]

与已知方法的显著区别在于:第一步的淬灭是通过重油馏分进行的,同时在短时间内将所得蒸汽

‑

气体混合物的温度降低到燃烧产物的平衡温度,例如,降低到不高于650℃的温度,因为在较高的温度下会发生逆向反应,烯烃的产率急剧下降,例如,降低到温度不低于450℃,因为在较低的温度下,从焦炭颗粒中蒸发瓦斯油所需的时间大大增加。

[0034]

同样新颖和重要的是,从焦炭颗粒中分离出来的热解气体的冷却是通过将大部分液态烃(例如油)冷却到不低于芳烃沸点的沸点,即在250℃和更高的范围内(萘馏分的沸点在210

‑

240℃范围内,苯、甲苯和二甲苯在高达150℃的明显较低温度下发生沸腾),这使得通过分馏所得混合物来处理来自氧化热解的多余热量,以获得诸如石脑油、煤油、柴油的油馏分和其中溶解有芳烃的燃料油馏分。这种蒸汽

‑

液体流的分馏可以使用任何分馏技术进行,其中进行一次蒸发和多次逐步冷却(例如,根据第俄罗斯联邦第2301250号专利,旋风型装置)。这种组合解决方案可以减少建造单独分馏单元的费用,其中高达3

‑

3.5%的加工后的原料的质量用于加速馏分作为原料加热的工作燃料,并且可以立即获得其中溶解有芳烃的烃馏分,用于进一步提取。

[0035]

如果在具有用于混合蒸汽

‑

氧气混合物和原料的混合室的常规液态和气态烃热解装置中,还包括热解室和及其内部的焦化反应器,与混合室相连的用于加热烃类原料的装置以及用于加热气

‑

氧混合物的装置、焦化反应器和连接到焦化反应器的分离单元,也可以实现该目的。热解室制成制成具有纵向通道的阻火格栅的形式,燃烧反应在纵向通道中发生;焦化反应器的入口是淬灭区,并配备有向热解气体流供应冷却剂的装置;分离单元通过配备有附加冷却剂供应装置的通道连接到分馏单元。

[0036]

冷却剂供应装置以带状喷嘴的形式制成是合理的,该喷嘴带具有在压力下供应冷却剂的可能性。

[0037]

用于分离焦炭颗粒与热解气体的分离单元包含至少两个电过滤器,当附聚的炭黑附聚在工作的电过滤器的电极上时,所述电过滤器可间歇切换。

[0038]

建议构建能够将热解气体流切换至带有清洁电极的电过滤器的电过滤器,所述电过滤器可摇动并将碳、水蒸汽与惰性气体一起碳输送到冷却装置。

[0039]

阻火格栅制成纵向通道的形式,其大小保证试剂在通道中的停留时间不超过0.003

‑

0.01秒,同时试剂的移动速度超过这些试剂燃烧过程中火焰传播的速度。

[0040]

与所提出的装置中的原型的一个显著区别在于:通过裂解和从表面蒸发气油馏分,能将重质残渣的细小液滴转化为焦炭颗粒。

[0041]

所提出的液态和气态烃的热解、炭黑生产的方法和用于它们的性能的装置在以前

是未知的,因此,所要求的解决方案满足本发明可专利性的“新颖性”条件。

[0042]

为使所提议的解决方案符合本发明可专利性的“创造性步骤”条件而对本发明的背景进行分析,结果如下。

[0043]

在所描述的烃类原料的氧化热解方法和基于该方法运行的装置中,不同于那些已知的通过回收重油残渣同时生产轻质烯烃和炭黑的方法,在第一步用重油残渣将热解气体淬灭至燃烧产物的平衡值不高于650℃且不低于450℃的温度,这使得获得轻质烯烃且不会损失它们,从而当流温超过450℃时,对雾化重油残渣和重质热解树脂的细分散颗粒进行快速焦化,而低于此温度,焦化和热解过程发生得太慢。

[0044]

建议将流温保持在600℃以上(即在600

‑

650℃范围内),以便在尽可能短的时间内获得快速焦化。

[0045]

该装置配备有焦化反应器,该反应器的直径和长度确保焦化颗粒在蒸发区保留至少2秒钟,这使得有可能获得细炭黑形式的焦炭。来自焦化反应器的蒸汽

‑

粉尘

‑

气体流进入分离单元,在分离单元通过传统方法之一(例如,使用电过滤器)分离焦炭。然后将焦炭送去进一步加工,从焦炭中提纯的蒸汽

‑

气体混合物经历第二步:通过将大量液态烃(例如油、气体冷凝物、瓦斯油)注入到不低于芳烃沸点(即不低于250℃且不高于350℃)的沸腾终点的沸点的流中,进行冷却,这使得将热解得到的热解冷凝物溶解在已经经历了单次蒸发并因此准备用于分馏分离(用于汽油、煤油、瓦斯油和燃料油)的油原料中。

[0046]

在热解过程中获得的芳族化合物(例如苯,甲苯,二甲苯和萘)在用液态烃淬灭和冷却的过程中溶解在了与它们的沸点相对应的烃馏分中,这确保了芳烃的选择性分离,而无需构建和引入用于将热缩合物分离成有助于实现要求保护的技术结果的组分的单独的特殊装置。

[0047]

所提出的方法和设备相互关联如此之多以至于它们形成一个单一的发明思想,因为其中一个用于实现另一个,每一个的特征的总体影响所达到的技术结果,因此这组发明满足单一性的要求。

附图说明

[0048]

附图示出了所提出的液态和气态烃热解的方法及其实施装置,其中

[0049]

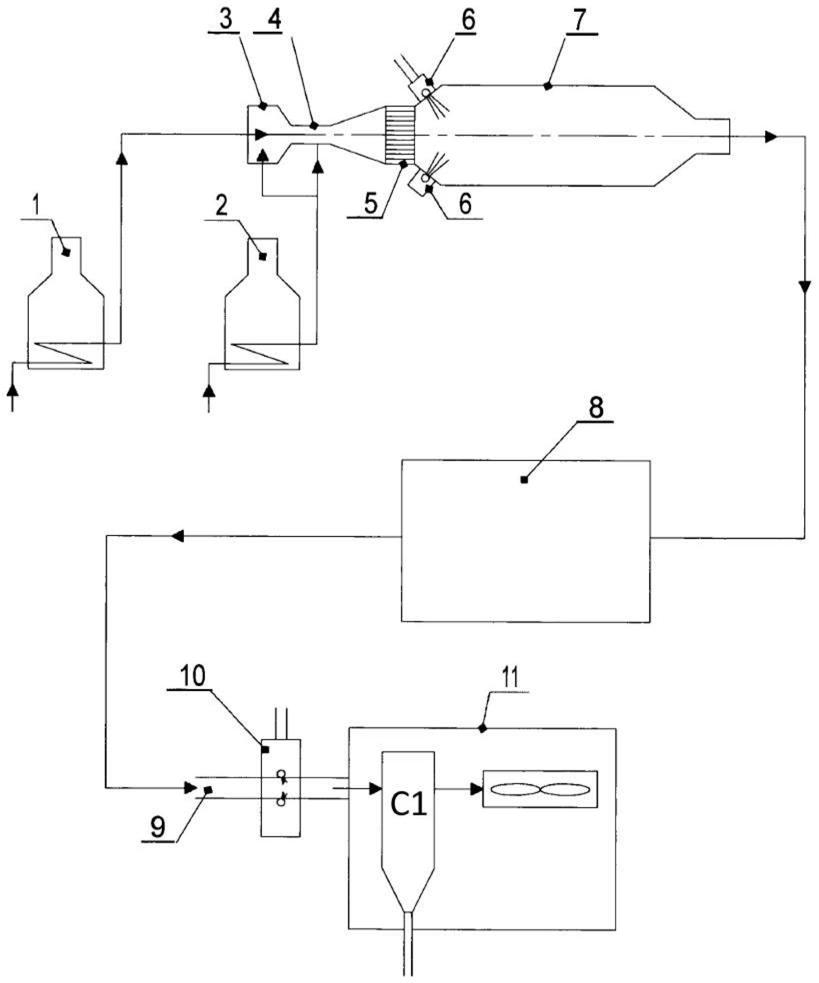

图1示出了实施所提出的热解方法的装置的示意图;

[0050]

图2示出了分离单元(图1中的第8项)的示意图;

[0051]

图3示出了分馏装置的示意图(根据烃类原料的蒸馏方法,俄罗斯联邦第2301250号专利)。

具体实施方式

[0052]

该装置(图1)包含用于将烃类原料加热至500

‑

600℃的加热炉1;用于将氧化剂加热至200

‑

400℃的加热炉2(即,原料质量的10

‑

20%的氧气或原料质量的10

‑

20%的氧气和高达20%的水的混合物);氧化剂和原料混合室3,在混合室的出口具有点火区4;在其通道中发生燃烧反应的阻火格栅5;喷嘴带6,通过喷嘴带在压力下供给“淬灭”液体(一系列石油产物,最常见的是重质残渣:燃料油、瓦斯油、裂化残渣);作为中空管的焦化反应器7;用于分离焦炭与热解气体流的分离单元8;用于将蒸汽

‑

气体混合物供应到分馏装置11中的通道

9;喷射器带10,用于喷射由大部分烃(即油、气体冷凝物、瓦斯油或柴油馏分)类形式的冷却剂,用于冷却在热解气体冷却的第二阶段中的蒸汽

‑

气体

‑

液体混合物。

[0053]

所提出的使用该装置的方法如下实现。

[0054]

热解原料由泵(图中未示出)供给加热炉1(图1)。在加热炉中热解原料被加热到500

‑

600℃,然后被送入蒸汽

‑

氧气混合物和原料混合室3。来自氧气生产单元(即,来自膜空气分离单元,图中未示出)的氧气在压力下被供应到加热炉2,并被加热到300

‑

400℃。水蒸气在100℃的温度下被单独供应。在混合室3的出口处,点火区4中有来自任何类型点火装置的恒定火焰源。点燃的混合物进入厚度为100毫米、通道直径为8

‑

12毫米的阻火格栅5的通道。通道的形状可以是圆柱形或圆锥形,但重要的是试剂在通道中的停留时间对应于实验确定的氧化热解的化学反应速率,并等于约0.003

‑

0.01秒。在这种情况下,试剂在通道中的移动速度不能低于30米/秒,即火焰传播的速度,否则因为燃烧反应可能移动到混合室3中。知道了原料的总消耗量,就可以通过选定的通道直径来计算阻火格栅的尺寸和通道的数量。对于矩形通道,通道直径通常在8

‑

12毫米的范围内,对于锥形通道,宽端的通道直径最大为16毫米。热解反应发生在阻火格栅5的通道中,并且在缺少氧化剂的条件下,阻火格栅本身充当燃烧过程的稳定器。在阻火格栅5的出口处,淬灭液体(例如,燃料油)通过所述喷嘴带6供应到流中,用于使流温度急剧降至600

‑

650℃。所得蒸汽

‑

气体混合物进入焦化反应器7,然后移动到分离单元8,在分离单元中,所形成的细焦炭颗粒与流分离并被送去进行冷却和进一步处理。从焦炭中清除出来的蒸汽

‑

气体混合物进入通道9,在通道中,通过喷嘴带10供给到流中的冷却液(例如,油)将所得蒸汽

‑

液体混合物的温度降至350℃。所得蒸汽

‑

液体混合物被送到分馏装置11。

[0055]

图2中给出了分离单元(图1中的第8项)的示意图。带有焦炭颗粒的热解气体流进入两个电过滤器12其中的一个。弥散分散的细焦炭颗粒沉淀在电极13上并形成附聚物,从焦炭中清除的热解气体被送到分馏装置(图1中的第11项)。一旦大量的焦炭附聚在电极13上,带有焦炭颗粒的热解气体流就被送到第二电过滤器12,并且该流通过第二电过滤器从焦炭中清洗出来。同时,水蒸汽14(或惰性气体)流被送至第一电过滤器12,同时摇动来自电极的附聚的焦炭。水蒸汽流带走附聚的焦炭块,将它们部分冷却,蒸汽和焦炭颗粒15的两相混合物进入旋风分离器16。从焦炭17中分离出来的水蒸汽从旋风分离器16被再次送到电过滤器12中清洗,而从旋风分离器16中出来的焦炭被送去进行后冷却,并作为炭黑进一步加工。

[0056]

在图3中,给出了根据基于俄罗斯联邦第2301250号专利的烃类原料的蒸馏方法的分馏装置的示意图。该图示出了五个用于分离蒸汽

‑

液体混合物的旋风分离器c1

‑

c5(19,22,25,28,31)和四个用于部分冷凝烃蒸汽的空气冷却单元av01

‑

av04(21,24,27,30)。如果油用于将来自18个电过滤器12(图2)的出口的热解气体冷却至360℃的温度,并且任何液态烃经历热解,那么分馏装置(图3)工作如下。温度为360℃的蒸汽

‑

液体混合物进入第一旋风分离器c1(19)。由沸点高于360℃的烃表示的来自旋风分离器c1(19)的冷凝相(液体)在重力的影响下从旋风分离器c1(19)的壁中排出,冷却后通过出口20进入商品区(燃料油馏分)。沸点低于360℃的蒸汽混合物从旋风分离器c1(19)来到空气冷却单元av01(21),沸点为240

‑

360℃的烃在此空气冷却单元冷凝。来自av01(21)的蒸汽

‑

液体混合物进入旋风分离器c2(22),在此分离蒸汽和冷凝相后,冷却后沸点为240

‑

360℃的液体(柴油的组分)通过出

口23(图中未示出)进入仓库,沸点低于240℃的蒸汽混合物进入av02(24)。在av02(24)中,沸点为200

‑

240℃的烃冷凝,并且所得蒸汽

‑

液体混合物进入旋风分离器c3(25),在此分离蒸汽和冷凝相后,沸点为200

‑

240℃的液体(其中溶解有含萘的柴油组分)在冷却后进入萘萃取单元(图中未示出),从萘萃取单元,从萘中清除的馏分与240

‑

360℃的馏分(用于生产柴油)混合并且沸点低于200℃的蒸汽混合物进入av03(27)。在av03(27)中,沸点为150

‑

200℃的烃冷凝,并且所得蒸汽

‑

液体混合物进入旋风分离器c4(28),在此分离蒸汽和冷凝相后,沸点为150

‑

200℃的液体(汽油组分)通过出口29进入仓库,沸点低于150℃的蒸汽混合物进入av04(30)。在ab04(30)中,沸点低于150℃的烃冷凝,并且所得蒸汽

‑

液体混合物进入旋风分离器c5(31),在此分离气相和冷凝相后,冷却后沸点低于150℃的液体(其中溶解有含btx的汽油组分;btx是苯、甲苯和二甲苯的混合物)通过出口32进入btx萃取单元9(图中未示出),从btx清除的馏分从btx萃取单元进入以便与馏分在150

‑

200℃混合(用于生产汽油)并进入仓库。旋风分离器c5中从冷凝相中清除的气体含有30

‑

50%的烯烃,并通过出口33提供以便进一步加工。

[0057]

具体实施例

[0058]

实施例1:

[0059]

所提出的烃类原料氧化热解方法在氧化热解实验工厂实施,用于每小时处理68千克直馏汽油(沸点ibp

‑

180℃)。将原料加热至500℃。

[0060]

加热到300℃的占原料消耗量11%的氧气和加热到100℃的占原料消耗量8%的水蒸汽的混合物用作氧化剂。阻火格栅通道的形状为方形,边长8毫米,壁厚3毫米。燃烧产物的流出速率为50米/秒,氧化热解反应时间为0.003秒,格栅通道的长度为150毫米。总共有16个方形网格通道,网格每侧有4个通道。

[0061]

反应产物的所计算绝热温度约为1100℃,考虑热损失的实际温度约为950℃。燃料油用作淬灭液体。根据计算,每1千克原料取1.92千克燃料油进行淬灭(冷却)至600

‑

650℃。对于淬灭,使用来自轻油的燃料油,轻油产物的产率约为71%。因此,来自这种燃料油的焦炭的估计产率约为15%,即约19.6千克/小时。焦化反应器中的温度保持在反应器开始时660℃到焦化反应器结束时615℃的范围内。焦炭的实际产率为17.8

‑

18.3千克/小时。在此模型装置中,使用改进的用于清洁焊接生产气体的电过滤器作为沉积焦炭颗粒的电过滤器。

[0062]

在650℃下热解气体的平均密度为0.82千克/立方米,该温度下蒸汽相的密度约为6千克/立方米。

[0063]

热解气体的估计重量含量为38.5%,蒸汽相的重量含量为61.5%。因此,焦化通道中蒸汽

‑

气体混合物的体积流速为112.5立方米/小时或0.03125立方米/秒。

[0064]

焦化反应器的直径为0.2米,流速为1米/秒,焦化反应器的通道长度为2.5米,因此颗粒在焦化反应器中的停留时间至少为2秒。

[0065]

从焦炭中分离后,以0.0546千克/秒的质量流速进入分馏装置的蒸汽

‑

气体混合物用油冷却至350℃。使用平均轻质馏分产率为71%的油以约为0.03千克/秒的流速进行冷却,。

[0066]

因此,获得以下热解产物*:

[0067]

产品类型以反应产物百分比(m)计的产率

h20.8ch412.0c2h63.2c2h424.0c3h612.0c3h81.4c4h62.4c4h84.0btx7.5萘4.5

[0068]

*在分馏装置出口处选择热解气体进行分析。热解产物中btx和萘的指标是通过溶解在冷却剂(油)相应馏分中的这些热解产物与源油中btx和萘的指标之间的差异获得的。产物产率数据通过色谱仪获得。

[0069]

实施例2:

[0070]

模块化组合氧化热解装置,每小时处理77千克常压瓦斯油(沸点180

‑

330℃)。将原料加热至500℃。

[0071]

用量为原料消耗量11%的氧气(加热至300℃)和用量为原料消耗量的8%的水蒸汽(加热至100℃)的混合物用作氧化剂。阻火格栅的通道的形状为方形,边长8毫米,壁厚3毫米,燃烧产物的所计算流速为60米/秒,氧化热解反应速率为0.003秒,格栅通道长度为150毫米,总共有16个方形炉排通道,格栅每侧有4个通道。反应产物的所计算绝热温度约为1240℃,考虑热损失的实际温度约为980℃。燃料油用作淬灭液体。根据计算,每1千克原料取2.0千克燃料油进行淬灭(冷却)至600

‑

650℃。对于淬灭,使用来自轻油的燃料油,轻油产物的产率约为71%。因此,来自这种燃料油的焦炭的估计产率约为15%,即约23.1千克/小时。焦化反应器中的温度在反应器开始时约为650℃,在焦化反应器结束时约为625℃。焦炭的实际产率为28.4

‑

29.5千克/小时。很明显,重质热解树脂也经历了焦化。对于此模型装置,使用改进的用于清洁焊接生产气体的电过滤器作为沉积焦炭颗粒的电过滤器。

[0072]

焦化反应器入口处的总质量流速为246.4千克/小时,其中蒸汽

‑

气体混合物的质量流速为:

[0073]

246.4

‑

29.0=217.4千克/小时

[0074]

在650℃下热解气体的平均密度等于0.82千克/立方米,该温度下蒸汽相的密度约为6千克/立方米。

[0075]

热解气体的估计质量分数为38.0%,蒸汽相的质量分数为62.0%。焦化反应器的直径为0.2米,流速约为1米/秒,焦化反应器的通道长度为2.5米,因此颗粒在焦化反应器中的停留时间至少为2秒。

[0076]

从焦炭中清除后,以0.0603千克/秒的质量流速进入分馏装置的蒸汽

‑

气体混合物用真空瓦斯油以约0.033千克/秒的流速冷却至350℃。

[0077]

因此,获得以下热解产物:

[0078]

产品类型以反应产物百分比(m)计的产率h20.6

ch48.0c2h62.4c2h420.0c3h69.5c3h81.4c4h62.4c4h83.4btx7.0萘11.5

[0079]

*在分馏装置出口处选择热解气体进行分析。热解产物中btx和萘的指标是通过溶解在冷却剂(瓦斯油)相应馏分中的这些热解产物与初始瓦斯油中btx和萘的指标之间的差异获得的。在分离单元的出口处,获得了冷却剂和热解冷凝物的混合物,该混合物还包含沸点低于200℃的汽油馏分。通过色谱仪获得了产品产率的数据。

[0080]

实施例3:

[0081]

在同一模型的组合氧化热解装置处,进行甲烷气体的氧化热解以产生氢气。乙烷的消耗量为19千克/小时。将乙烷加热至500℃

[0082]

用量为原料消耗量的10%的氧气(加热至300℃)和用量为原料消耗量的10%的水蒸汽(加热至100℃)的混合物用作氧化剂。阻火格栅的通道的形状为方形,边长8毫米,壁厚3毫米,燃烧产物的计算流速为60米/秒,氧化热解反应速率为0.003秒,格栅通道长度为150毫米,总共有4个方形炉排通道,格栅每侧有2个通道。反应产物的所计算绝热温度约为1200℃(考虑热损失的真实温度约为1050℃)。

[0083]

燃料油用作淬灭液体。根据计算,每1千克原料取2.2千克燃料油进行淬灭(冷却)至600

‑

650℃。对于淬灭,使用来自轻油的燃料油,轻油产物的产率约为71%。因此,来自这种燃料油的焦炭的估计产率约为15%,即约6.3千克/小时。焦化反应器中的温度在反应器开始时保持在660℃,在焦化反应器结束时保持在635℃。焦炭的实际产量为6.8

‑

7.2千克/小时。(在此模型装置中,使用改进的用于清洁焊接气体的电过滤器作为沉积焦炭颗粒的电过滤器。)

[0084]

在650℃下热解气体的平均密度等于0.2千克/立方米,该温度下蒸汽相的密度约为6千克/立方米。

[0085]

热解气体的估计质量分数为31.0%,蒸汽相的质量分数为69.0%。焦化反应器的直径为0.2米,流速为0.9米/秒,焦化反应器的通道长度为2.5米。因此颗粒在焦化反应器中的停留时间至少为2秒。

[0086]

因此,获得以下热解产物:

[0087]

产品类型以反应产物百分比(m)计的产率h24.1ch46.5c2h62.4c2h447.0c3h60.5

c3h80.0c4h60.2c4h80.0btx0萘0

[0088]

*在分馏装置出口处选择热解气体进行分析。产物产率数据通过色谱仪获得。

[0089]

所得氢气的体积至少为热解气体的体积的50%。此外,由于来自初始燃料油的燃料油焦化(以%计),得到以下结果:

[0090]

*焦化汽油

‑

8%。

[0091]

*柴油馏分(沸点180

‑

330℃)

‑

17%。

[0092]

*沸点高于330℃的馏出物

‑

51%。

[0093]

*炭黑

‑

16.5%。

[0094]

所提出的一组发明有助于创造一种用于烃类原料,特别是汽油馏分、煤油、瓦斯油、乙烷、丙烷和丁烷的氧化热解的有效方法和一种用于其性能的装置,以获得烯烃、芳烃、氢气和炭黑。

[0095]

参考列表:

[0096]

1.mukhina t.n.,barabanov n.l.,menshikov v.a.,avrech g.l.pyrolysis of hydrocarbons.

‑

moscow:khimiya,1987,pp.54

‑

56,118,95

‑

200.

[0097]

2.lebedev n.n.chemistry and technology of basic organic and petrochemical synthesis,moscow:khimiya,1988,p.82.

[0098]

3.reichsfeld v.o.reactional equipment and factories’machines,leningrad:khimiya,1985,p.121.

[0099]

4.miller,s.a.acetylene,its properties,production and application.translated from english.leningrad,khimiya,1969,p.398.

[0100]

5.proskuryakov v.a.chemistry of oil and gas,st.petersburg:khimiya,1995,p.310.

[0101]

6.merkin a.p.fragile miracle,moscow:khimiya,1983,p.167.