1.本技术涉及道路施工技术领域,尤其是涉及一种道路裂缝修复装置以及修复方法。

背景技术:

2.目前,道路、篮球场、停车场等结构物的铺装层在气候、荷载及材料自身因素等条件的综合作用下,容易发生开裂现象。在寒冷或昼夜温差大的地区,即使是新建道路,路面也极易在使用1-2年内发生温缩开裂破坏。在我国,半刚性基层沥青路面是最普遍应用的道路结构型式,除温缩开裂外,因半刚性基层温缩、干缩特性引起的反射裂缝病害也尤为普遍。面开裂除对道路美观性、整体性及行车舒适性造成影响外,还将在水温、行车荷载等因素的作用下诱发更严重的结构性破坏。例如,沥青路面开裂后,雨水可沿着裂缝渗入路面结构,导致沥青与石料的剥离,基层材料刚度的降低,诱发路面松散、坑槽、唧泥、沉陷等病害,降低其使用寿命。若开裂修复不及时或手段不恰当,裂缝将迅速扩展,加剧使用寿命的衰减,因此,采取适当的开裂修复措施对于保障道路结构的整体性、延长道路的使用寿命具有现实意义。

3.现有专利授权公告号:cn108660950b公开了一种道路桥梁裂缝修复固定装置,包括裂缝,裂缝内部凹槽内填充有混凝土层,混凝土层的顶部设有凿毛层,凿毛层的顶部铺设有水泥砂浆层,水泥砂浆层的顶部铺设有水泥混凝土层,凹槽顶部的内槽内平铺有钢板层,钢板层位于水泥混凝土层的顶部,钢板层与水泥混凝土层之间设有第一环氧树脂防水层,钢板层的周边设有固定装置,钢板层的顶部固定螺接有若干倒t形梁,倒t形梁之间穿插扎接有三层钢筋网,钢板层的顶部且位于钢筋网内浇注有环氧砂浆层,环氧砂浆层的顶部从下至上依次铺设有防水层以及沥青路面层。

4.上述中的相关技术方案存在以下缺陷:当道路出现裂缝时,同一段道路通常会出现大小不同的多段裂缝,当进行修复时通常需要多个施工人员携带大量工具进行修复,非常麻烦。

技术实现要素:

5.为了方便道路裂缝的修复,本技术提供一种道路裂缝修复装置以及修复方法。

6.第一方面,本技术提供一种道路裂缝修复装置,技术方案如下:一种道路裂缝修复装置,包括行走于道路表面的修复车体,所述修复车体的周侧端设置有固定于地面的稳定组件,所述修复车体的下端设置有道路切割组件、切割清理组件以及沥青灌注组件,所述道路切割组件包括倾斜滑移设置于所述修复车体下端且呈周向排布的四个切割架以及转动设置于所述切割架下端的切割刀头,四个所述切割架倾斜向下滑移且朝向中部,每两个呈对向设置的所述切割架为一组且同步移动,所述修复车体下端在四个所述切割架的中部竖直滑移设置有提料板,所述提料板的下端转动设置有钻入地面的提料钻杆。

7.通过采用上述技术方案,当通过该道路裂缝修复装置对道路裂缝修复时,将修复车体行驶到道路表面裂缝生成的位置,然后通过稳定组件将整个修复车体固定在地面上,通过道路切割组件将产生裂缝的地面进行切割,四个切割刀头两两一组依次对地面进行切割,切割过后,提料板下移并转动提料钻杆,使得提料钻杆穿入地面,随后停止提料钻杆的转动并上移提料板,从而将切割下的道路提起,再通过切割清理组件将地面切割的位置进行清理,通过沥青灌注组件向切割的位置灌注沥青混凝土,待沥青混凝土凝固成型后,道路裂缝修复完成。该方案使得施工人员只需要在修复道路裂缝时使用该修复装置便可,更加方便,更加快速。

8.优选的,所述修复车体下端在所述切割架的外侧倾斜向下滑移设置有插入所述切割刀头切痕的起翘板。

9.通过采用上述技术方案,当两组切割刀头依次对道路地面进行切割时,如果直接将切割的部分切下,一方面可能会造成切割刀头无法随着切割架顺利收回,另一方面可能会造成切割刀头的损坏,该方案中通过设置起翘板,使得切割刀头在切割时不需要将道路地面完全切断,当快要切断时停止,随后插入起翘板,通过起翘板将切割的部分翘起。该方案使得切割过程更加安全,同时延长了修复装置的使用寿命。

10.优选的,所述切割清理组件包括设置于所述修复车体内部的杂物箱、竖直滑移设置于所述杂物箱下侧的吸尘头以及连通于所述杂物箱以及所述吸尘头的的波纹管。

11.通过采用上述技术方案,当通过切割清理组件清理切除后的道路地面时,将吸尘头竖直下移至清理位置,通过吸尘头将切割产生的灰尘以及碎石沿着波纹管吸入杂物箱内,从而保证切割位置无杂物,通过方便后续灌注沥青混凝土时,沥青混凝土可以更好的与原本的道路进行结合,减少后续继续开裂的风险。

12.优选的,所述沥青灌注组件包括设置于所述修复车体上端的沥青储存池,所述沥青储存池下端设置有沥青排出口,所述修复车体于所述沥青排出口出转动设置有封堵所述沥青排出口的封板。

13.通过采用上述技术方案,当进行道路修复时,将呈液体状的高温沥青混凝土导入沥青储存池内,然后将沥青储存池内的沥青混凝土沿着沥青排出口排出,当沥青混凝土将切割出来的地面填满后,转动封板将沥青排出口封堵。该方案使得沥青混凝土的灌注更加方便更加准确。

14.优选的,所述沥青储存池的周侧端缠绕有加热线圈。

15.通过采用上述技术方案,沥青混凝土在使用时需要保证呈流动状态,当修复道路裂缝时通常是需要对多处裂缝进行修复,使得沥青储存池内可储存的沥青混凝土通常为多次修复的量,此时沥青混凝土容易在沥青储存池内凝固,该方案中通过在沥青储存池的周侧端设置加热线圈,使得沥青储存池可以保持高温,进而保证沥青混凝土可以一直呈液体状态,从而使得该修复装置可持续对多个裂缝进行修补,更加方便。

16.优选的,所述稳定组件包括转动设置于所述修复车体侧端的四组支撑腿以及转动设置于所述支撑腿远离所述修复车体一端的稳定支脚,所述稳定支脚远离所述支撑腿的一端设置有脚钉。

17.通过采用上述技术方案,当通过修复装置修复道路裂缝时,切割刀头将会对地面进行切割,此时地面将会反作用在修复装置上,一旦修复装置不够稳定,可能会导致切割刀

头在切割时损坏,该方案中的支撑腿可转动至稳定支脚抵接在地面上,而脚钉将会与地面进行接触,从而提供较大的摩擦力,进而提供足够的支撑力使得修复装置可以稳定进行切割,从而使得切割过程更加顺利方便。

18.优选的,所述起翘板远离修复车体的一端薄于靠近修复车体的一端。

19.通过采用上述技术方案,将起翘板设置成下端薄,上端厚,使得在向切割缝隙中插入起翘板时,不需要向上提起起翘板便可使得切割的道路可随着起翘板的插入而与地面断开连接,从而使得切割下的道路可以更加取下。

20.优选的,所述修复车体的下端转动设置有行走滚轮,所述行走滚轮的周长等于所述道路切割组件中部至所述切割清理组件的长度,所述切割清理组件中部至所述沥青灌注组件中部等于所述行走滚轮的半周长。

21.通过采用上述技术方案,当移动修复车体实现整个装置的行走,进而实现各个组件的接替使用,该方案将行走滚轮的周长与各个组件之间距离进行等比例设置,使得在各个组件的转换使用中通过行走滚轮便可进行精准操作,使得修复过程更加方便和准确。

22.优选的,所述修复车体下端设置有一圈警示喷墨头。

23.通过采用上述技术方案,当沥青灌注后需要经过一端时间的冷却才能凝固成型,而修复车体需要进行接下来的工作,所以为防止有人员对刚刚修复的地面进行破坏,该方案中通过在修复车体的下端设置一圈警示喷墨头,使得警示喷墨头对地面进行喷墨,使得喷出的墨迹可以围绕修复的地面一圈,从而起到警示作用,减少重复工作的几率。

24.第二方面,本技术提供一种路裂缝修复方法,技术方案如下:一种路裂缝修复方法,包括步骤一,将修复车体行驶到道路表面裂缝生成的位置,然后通过稳定组件将整个修复车体固定在地面上;步骤二,通过道路切割组件将产生裂缝的地面进行切割;步骤三,通过切割清理组件将地面切割的位置进行清理;步骤四,通过沥青灌注组件向切割的位置灌注沥青混凝土,待沥青混凝土凝固成型后,道路裂缝修复完成。

25.通过采用上述技术方案,当通过该修复方法修复道路裂缝时,可加快修复效率以及修复效果,同时减少修复时对道路正常交通的影响。

26.综上所述,本技术的有益技术效果为:1.将修复车体行驶到道路表面裂缝生成的位置,然后通过稳定组件将整个修复车体固定在地面上,通过道路切割组件将产生裂缝的地面进行切割,四个切割刀头两两一组依次对地面进行切割,切割过后,提料板下移并转动提料钻杆,使得提料钻杆穿入地面,随后停止提料钻杆的转动并上移提料板,从而将切割下的道路提起,再通过切割清理组件将地面切割的位置进行清理,通过沥青灌注组件向切割的位置灌注沥青混凝土,待沥青混凝土凝固成型后,道路裂缝修复完成,使得施工人员只需要在修复道路裂缝时使用该修复装置便可,更加方便,更加快速;2.通过设置起翘板,使得切割刀头在切割时不需要将道路地面完全切断,当快要切断时停止,随后插入起翘板,通过起翘板将切割的部分翘起。该方案使得切割过程更加安全,同时延长了修复装置的使用寿命;3.通过在修复车体的下端设置一圈警示喷墨头,使得警示喷墨头对地面进行喷墨,使得喷出的墨迹可以围绕修复的地面一圈,从而起到警示作用,减少重复工作的几率。

附图说明

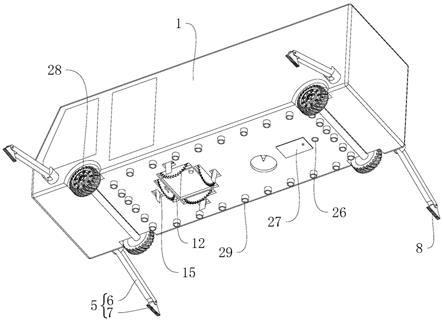

27.图1为道路裂缝修复装置的结构示意图;图2为道路切割组件、切割清理组件以及沥青灌注组件的结构示意图;图3为道路切割组件的结构示意图;图4为切割清理组件和沥青灌注组件的结构示意图。

28.图中:1、修复车体;2、道路切割组件;3、切割清理组件;4、沥青灌注组件;5、稳定组件;6、支撑腿;7、稳定支脚;8、脚钉;9、切割气缸;10、切割架;11、切割刀头;12、切割槽;13、起翘气缸;14、起翘板;15、起翘槽;16、提料槽;17、提料气缸;18、提料板;19、提料钻杆;20、杂物箱;21、波纹管;22、吸尘头;23、清理气缸;24、沥青储存池;25、加热线圈;26、沥青排出口;27、封板;28、行走滚轮;29、警示喷墨头。

具体实施方式

29.以下结合附图1-4对本技术作进一步详细说明。

30.参见图1和图2,一种道路裂缝修复装置,包括行走于道路表面的修复车体1、设置在修复车体1下端的道路切割组件2、切割清理组件3以及沥青灌注组件4。

31.修复车体1的周侧端设置有稳定组件5,稳定组件5包括通过转轴转动连接在修复车体1周侧端的四根支撑腿6、通过转轴转动连接在支撑腿6远离修复车体1一端的稳定支脚7,四根支撑腿6分别朝向不同的方向转动,稳定支架远离支撑腿6的一端面均匀焊接有脚钉8,稳定支脚7在重力的作用下焊接有脚钉8的一端面将会持续竖直指向下侧,使得转动支撑腿6时,脚钉8将会抵接在地面上,从而增大整个修复车体1和地面之间的摩擦力。

32.道路切割组件2、切割清理组件3以及沥青灌注组件4依次设置在修复车体1的下端。

33.参见图1和图3,道路切割组件2包括通过螺栓固定在修复车体1内部的四组切割气缸9、通过螺栓固定在切割气缸9活塞杆前端的切割架10以及通过转轴转动连接在切割架10远离切割气缸9一端的切割刀头11,四组切割气缸9位于同一水平面且呈周向布置,四组切割气缸9的活塞杆倾斜向下指向中部,使得切割架10在切割气缸9的带动下倾斜向下滑移并带动切割刀头11一同移动,四组切割气缸9两两成组,呈对向布置的为一组且同步启动,修复车体1的下端开设有供切割刀头11穿出的切割槽12,使得切割刀头11可穿出切割槽12并切割地面,当切割地面时同一组的切割刀头11同步移动,当一组完成后另一组继续。

34.修复车体1内部在同组切割气缸9相互远离的一侧通过螺栓固定有起翘气缸13,起翘气缸13和切割气缸9的倾斜方向相同且倾斜角度更大,起翘气缸13的活塞杆前端通过螺栓固定有起翘板14,起翘板14靠近起翘气缸13的一端厚于远离起翘气缸13的一端,修复车体1下端在切割槽12一侧开设有供起翘板14穿出的起翘槽15,使得起翘气缸13可带动起翘板14穿出起翘槽15并插入由切割刀头11在地面切割的槽内,从而通过逐渐加厚的起翘板14将切割出来的道路起翘下来。

35.修复车体1的下端于四个切割刀头11之间竖直开设有提料槽16,修复车体1于提料槽16的底壁通过螺栓固定有提料气缸17,提料气缸17呈竖直向下布置,提料气缸17的活塞杆前端通过螺栓固定有沿着提料槽16竖直滑移的提料板18,提料板18靠近提料气缸17的一端通过螺栓固定有电机,电机的输出轴竖直穿过提料板18并焊接有提料钻杆19,使得提料

气缸17带动提料板18下移,电机带动提料钻杆19钻入地面内,而随着提料板18的上移,切割下来的道路将会被提起。

36.参见图1和图4,切割清理组件3包括通过螺栓固定在修复车体1内部的杂物箱20、通过螺栓固定在杂物箱20下端且连通于杂物箱20的波纹管21、通过螺栓固定在波纹管21下端的吸尘头22,修复车体1内部在杂物箱20的下端通过螺栓固定有清理气缸23,清理气缸23的活塞杆竖直相下且固定于吸尘头22的侧端,通过清理气缸23带动吸尘头22竖直下移,吸尘头22将地面的杂质沿着波纹管21吸入杂物箱20内。

37.沥青灌注组件4包括通过螺栓固定在修复车体1内部的沥青储存池24,沥青储存池24的周侧端缠绕有加热线圈25,通过加热线圈25对沥青储存池24进行加热,保证沥青储存池24内的沥青混凝土保持液体状态,沥青储存池24的下端开设有贯穿修复车体1下端的沥青排出口26,修复车体1下端在沥青排出口26一侧通过转轴转动连接有封板27,封板27可转动至沥青排出口26处并将沥青混凝土排出口26遮挡,当封板27打开时,沥青储存池24内的沥青混凝土可沿着沥青排出口26流出并对切割的位置进行填充。

38.参见图1,修复车体1的下端通过转轴转动连接有行走滚轮28,行走滚轮28的周长的长度等于切割组件中线至吸尘头22轴线的距离,吸尘头22轴线至沥青排出口26轴线的距离等于行走滚轮28周长的一半,使得在切割结束后只需要使得行走滚轮28转动一圈便可进行清理,而清理结束后只需要行走滚轮28转动半圈便可进行沥青混凝土的灌注。

39.修复车体1的下端在道路切割组件2、切割清理组件3以及沥青灌注组件4的外侧通过螺栓固定有一圈警示喷墨头29,通过警示喷墨头29向地面喷墨,从而将修复的位置进行圈起,以起到警示的作用。

40.本实施例的实施原理为:当通过该道路裂缝修复装置对道路裂缝修复时,步骤一,将修复车体1行驶到道路表面裂缝生成的位置,然后转动支撑腿6,使得稳定支脚7下单的脚钉8抵接在地面上,从而将修复车体1固定;步骤二,通过道路切割组件2将产生裂缝的地面进行切割,四个切割刀头11两两一组依次对地面进行切割,切割过后,将提料板18沿着切割刀头11切割的位置插入,从而将切割的地面与地面分离,提料板18下移并转动提料钻杆19,使得提料钻杆19穿入地面,随后停止提料钻杆19的转动并上移提料板18,从而将切割下的道路提起;步骤三,再通过切割清理组件3将地面切割的位置进行清理,将吸尘头22竖直下移至清理位置,通过吸尘头22将切割产生的灰尘以及碎石沿着波纹管21吸入杂物箱20内,从而保证切割位置无杂物;步骤四,通过沥青灌注组件4向切割的位置灌注沥青混凝土,转动打开封板27,使得沥青混凝土沿着沥青排出口26漏出,当足够的沥青混凝土填充完后,转动封板27将沥青排出口26封闭,修复车体1下端的警示喷墨头29于地面喷涂一圈警示墨迹,修复车体1驶离准备下一次修复,待沥青混凝土凝固成型后,道路裂缝修复完成。

41.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。