1.本实用新型涉及机场道面施工技术领域,具体涉及一种新式槽型预制场道道面板连接机构。

背景技术:

2.随着经济的发展,民用机场的建设也也越来越多,机场建设过程中,机场道面的建设是机场施工工程的非常重要的一部分,新机场道面的建设以及旧机场道面的维护工作也越来越多。现有的机场道面的建设包括现浇机场道面和装配式机场道面;现有的机场目前机场场道领域的道面施工主要采用现浇施工工艺,但是现浇施工存在施工周期长,环境影响大,损坏维修周期长等缺点。为了改变机场施工工艺适应特殊条件下工况,缩短施工周期,形成了预制道面板安装工艺。预制道面板安装工艺中,预制道面板在安装好后,每相邻的

技术实现要素:

3.本实用新型的目的在于提供一种新式槽型预制场道道面板连接机构,该连接机构结构简单,加工方便,有效解决相邻预制板之间的应力传力问题。

4.本实用新型为了实现上述目的,采用的技术解决方案是:

5.一种新式槽型预制场道道面板连接机构,用于相邻的两个预制道面板之间的定位连接,包括第一预埋板、第二预埋板和传力限位板,第一预埋板、第二预埋板分别设置在相邻的两个预制道面板内;第一预埋板的上部内设置有第一预埋连接孔,第二预埋板的上部内设置有第二预埋连接孔;

6.第一预埋板上方的预制道面板端部上和第二预埋板上方的预制道面板端部上均设置有限位安装槽口;所述传力限位板内开设有第一条形沉孔和第二条形沉孔,传力限位板安放在限位安装槽口内;

7.传力限位板的一端通过第一条形沉孔内的第一定位螺杆与第一预埋板定位连接,第一定位螺杆的下部穿过第一预埋连接孔;传力限位板的另一端通过第二条形沉孔内的第二定位螺杆与第二预埋板定位连接,第二定位螺杆的下部穿过第二预埋连接孔。

8.优选的,所述第一预埋板的内侧设置有第一预埋连接组件,第一预埋板通过第一预埋连接组件与预制道面板固连;

9.第二预埋板的内侧设置有第二预埋连接组件,第二预埋板通过第二预埋连接组件与预制道面板固连。

10.优选的,所述第一预埋板和第二预埋板均呈l形板状,第一预埋板和第二预埋板镜像对称设置;

11.第一预埋板包括第一预埋竖板部和第一预埋横板部,第一预埋竖板部垂直连接在第一预埋横板部的端部下端;

12.第二预埋板包括第二预埋竖板部和第二预埋横板部,第二预埋竖板部垂直连接在

第二预埋横板部的端部下端;所述第一预埋板上设置两个第一预埋连接孔,两个第一预埋连接孔并排设置。

13.优选的,所述第一预埋连接组件包括第一连接横杆和第一连接竖杆,第一连接横杆的一端与第一预埋竖板部的内端面连接,第一连接横杆的两侧通过第一加强肋板与第一预埋竖板部的内端面固连;

14.第一连接横杆的上端通过至少两个第一连接竖杆与第一预埋横板部的内端面固连;所述第一连接横杆的长度值大于第一预埋横板部的长度值。

15.优选的,所述第二预埋连接组件包括第二连接横杆和第二连接竖杆,第二连接横杆的一端与第二预埋竖板部的内端面连接,第二连接横杆的两侧通过第二加强肋板与第二预埋竖板部的内端面固连;

16.第二连接横杆的上端通过至少两个第二连接竖杆与第二预埋横板部的内端面固连;所述第二连接横杆的长度值大于第二预埋横板部的长度值。

17.优选的,所述传力限位板呈长方形板状,第一条形沉孔有两个;

18.所述第一条形沉孔包括第一上宽孔部和第一下窄孔部,第一上宽孔部的宽度值大于第一下窄孔部的宽度值;第一定位螺杆的杆部穿过第一上宽孔部、第一下窄孔部,第一定位螺杆的帽部卡接在第一上宽孔部内。

19.优选的,所述第二条形沉孔有两个;

20.所述第二条形沉孔包括第二上宽孔部和第二下窄孔部,第二上宽孔部的宽度值大于第二下窄孔部的宽度值;第二定位螺杆的杆部穿过第二上宽孔部、第二下窄孔部,第二定位螺杆的帽部卡接在第二上宽孔部内。

21.优选的,所述限位安装槽口有多个,多个限位安装槽口沿着预制道面板端部呈线性均布设置;限位安装槽口呈长方形凹槽状,限位安装槽口的侧内端面为倾斜面。

22.优选的,所述第一上宽孔部的下端面和第二上宽孔部的下端面均设置有螺帽定位齿槽。

23.优选的,所述第一定位螺杆的帽部外和第二定位螺杆的帽部外均套接有螺帽橡胶套。

24.本实用新型的有益效果是:

25.本实用新型中的槽型预制场道道面板连接机构,通过设置新型结构的第一预埋板和第二预埋板,第一预埋板连接有新型结构的第一预埋连接组件,第二预埋板连接有新型而机构的第二预埋连接组件,第一预埋板和第二预埋板可更牢固定位,并且预埋连接组件结构简单,加工方便。第一预埋板和第二预埋板上端配和使用有传力限位板,传力限位板内设置有条形槽状的条形沉孔,使得第一预埋板、第二预埋板和传力限位板进行定位连接,而不是刚性锁紧连接,使得当混凝土预制道面板受到瞬时应力时,通过预制场道道面板连接机构进行缓冲卸力。本实用新型中的槽型预制场道道面板连接机构,加工精度高,安装简便;拆卸方便,效率高;可预制加工,安装速度快;应力传递考虑我国南方地区和北方地区的应力传递,适用不同地区的道面板应力的释放。

附图说明

26.为了清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或

现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

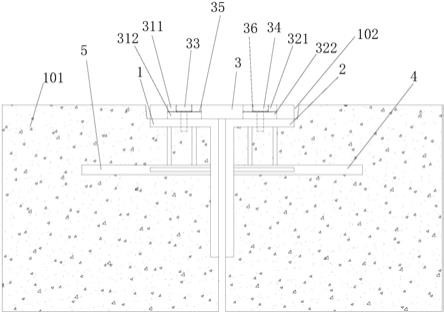

27.图1是新式槽型预制场道道面板连接机构和预制道面板连接结构示意图。

28.图2是新式槽型预制场道道面板连接机构正视示意图。

29.图3是新式槽型预制场道道面板连接机构等轴测示意图。

30.图4是第一预埋板结构示意图。

31.图5是第二预埋板结构示意图。

具体实施方式

32.本实用新型提供了一种新式槽型预制场道道面板连接机构,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

33.下面结合附图对本实用新型进行详细说明:

34.实施例1

35.结合图1至图5,一种新式槽型预制场道道面板连接机构,用于相邻的两个预制道面板101之间的定位连接,包括第一预埋板1、第二预埋板2和传力限位板3,第一预埋板1、第二预埋板2分别设置在相邻的两个预制道面板101内。第一预埋板1的上部内设置有第一预埋连接孔11,第二预埋板2的上部内设置有第二预埋连接孔21;第一预埋板1、第二预埋板2和传力限位板3均为钢板。

36.第一预埋板1上方的预制道面板101端部上和第二预埋板2上方的预制道面板101端部上均设置有限位安装槽口102,所述传力限位板3内开设有第一条形沉孔31和第二条形沉孔32,传力限位板3位于限位安装槽口102内。

37.传力限位板3的一端通过第一条形沉孔31内的第一定位螺杆33与第一预埋板1连接,第一定位螺杆33的下部穿过第一预埋连接孔11。传力限位板3的另一端通过第二条形沉孔32内的第二定位螺杆34与第二预埋板2连接,第二定位螺杆34的下部穿过第二预埋连接孔21。

38.第一预埋板1的内侧设置有第一预埋连接组件4,第一预埋板1通过第一预埋连接组件4与预制道面板101加固连接。第二预埋板2的内侧设置有第二预埋连接组件5,第二预埋板2通过第二预埋连接组件5与预制道面板101加固连接。

39.第一预埋板1和第二预埋板2均呈l形板状,第一预埋板1和第二预埋板2镜像对称设置。第一预埋板1包括第一预埋竖板部12和第一预埋横板部13,第一预埋竖板部12垂直连接在第一预埋横板部13的端部下端。

40.第二预埋板2包括第二预埋竖板部22和第二预埋横板部23,第二预埋竖板部22垂直连接在第二预埋横板部23的端部下端。所述第一预埋板1上设置两个第一预埋连接孔11,两个第一预埋连接孔11并排设置。

41.第一预埋连接组件4包括第一连接横杆41和第一连接竖杆42,第一连接横杆41的一端与第一预埋竖板部12的内端面连接,第一连接横杆41的两侧通过第一加强肋板43与第一预埋竖板部12的内端面固连。

42.第一连接横杆42的上端通过至少两个第一连接竖杆42与第一预埋横板部13的内端面固连;所述第一连接横杆41的长度值大于第一预埋横板部13的长度值。第二预埋连接组件5包括第二连接横杆51和第二连接竖杆52,第二连接横杆51的一端与第二预埋竖板部22的内端面连接,第二连接横杆51的两侧通过第二加强肋板53与第二预埋竖板部22的内端面固连。

43.第二连接横杆51的上端通过至少两个第二连接竖杆52与第二预埋横板部23的内端面固连;所述第二连接横杆51的长度值大于第二预埋横板部23的长度值。传力限位板3呈长方形板状,第一条形沉孔31设有两个;所述第一条形沉孔31包括第一上宽孔部311和第一下窄孔部312,第一上宽孔部311的宽度值大于第一下窄孔部312的宽度值;第一定位螺杆33的杆部穿过第一上宽孔部311、第一下窄孔部312,第一定位螺杆33的帽部卡接在第一上宽孔部311内。

44.第二条形沉孔32均设有两个;所述第二条形沉孔32包括第二上宽孔部321和第二下窄孔部322,第二上宽孔部321的宽度值大于第二下窄孔部322的宽度值。第二定位螺杆34的杆部穿过第二上宽孔部321、第二下窄孔部322,第二定位螺杆34的帽部卡接在第二上宽孔部321内。

45.限位安装槽口102有多个,多个限位安装槽口102沿着预制道面板101端部均布设置;限位安装槽口102呈长方形凹槽状,限位安装槽口102的侧内端面为倾斜面。第一上宽孔部311的下端面和第二上宽孔部321的下端面均设置有螺帽定位齿槽35。所述第一定位螺杆33的帽部外和第二定位螺杆34的帽部外均套接有螺帽橡胶套36。

46.实施例2

47.上述新式槽型预制场道道面板连接机构,用装配式机场道面结构的混凝土道面板的定位缓冲连接,第一预埋板和第二预埋板分别设置在相邻的两个混凝土道面板中,两个混凝土道面板分被命名为第一混凝土预制道面板和第二混凝土预制道面板,第一混凝土预制道面板的右侧端设置4-10块第一预埋板,第二混凝土预制道面板的左侧端部上设置4-10块第二预埋板,第一预埋板和第二预埋板的数量相同。混凝土预制道面板加工时,将钢板材质的预埋板安装在加工混凝土道面板的道面板模具中,定位时通过预埋连接孔内的模具定位螺杆与道面板模具连接。

48.本实用新型中的槽型预制场道道面板连接机构,通过设置新型结构的第一预埋板和第二预埋板,第一预埋板连接有新型结构的第一预埋连接组件,第二预埋板连接有新型而机构的第二预埋连接组件,第一预埋板和第二预埋板可更牢固定位,并且预埋连接组件结构简单,加工方便。第一预埋板和第二预埋板上端配和使用有传力限位板,传力限位板内设置有条形槽状的条形沉孔,使得第一预埋板、第二预埋板和传力限位板进行定位连接,而不是刚性锁紧连接,使得当混凝土预制道面板受到瞬时应力时,传力限位板进行相对移动,预制混凝土板通过预制场道道面板连接机构进行缓冲卸力。本实用新型中的槽型预制场道道面板连接机构,加工精度高,安装简便;拆卸方便,效率高;可预制加工,安装速度快;应力传递考虑我国南方地区和北方地区的应力传递,适用不同地区的道面板应力的释放。

49.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构

造和操作,因此不能理解为对本实用新型的限制。

50.本实用新型中未述及的部分采用或借鉴已有技术即可实现。

51.当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。