1.本实用新型涉及施工技术领域,具体的涉及一种连续刚构挂篮空中反压施工装置。

背景技术:

2.挂篮空中反压是悬浇连续钢构挂篮施工的重要工序,用以确定挂篮承重是否满足设计要求,消除非弹性变形,常规采用混凝土块或钢材进行堆载预压,实施时间久,成本高,效果不能达到预期效果,严重影响施工进度,并且挂篮在移动前会拆卸掉后锚固定的连接件,此时挂篮移动时单单通过反扣轮不能确保挂篮在移动时的稳定性。

技术实现要素:

3.本实用新型的目的是提供一种连续刚构挂篮空中反压施工装置,解决现有技术中挂篮反压结构满足实验需求但不能保证挂篮稳定移动的问题。

4.本发明为实现上述目的技术方案为:一种连续刚构挂篮空中反压施工装置,包括分别设置在箱梁上的挂篮主体和预压机构,其特征在于,还包括防倾覆机构,所述挂篮主体包括主桁结构和底篮结构,所述主桁结构设置在箱梁顶部,所述底篮结构设在箱梁的一侧,底篮结构与主桁结构的端部连接并位于主桁结构的下方,所述预压机构设置在底篮结构上,所述防倾覆机构包括行走保险机构,所述行走保险机构设置在箱梁顶部,并且行走保险机构与主桁结构的底部滑动连接。

5.进一步限定,所述主桁结构包括底部水平设置的下平杆,下平杆的下方设置有行走轨道,下平杆与行走轨道滑动连接,行走保险机构套设在下平杆的外侧,下平杆的上表面与行走保险机构内壁接触,行走保险机构与行走轨道连接。

6.进一步限定,所述预压机构包括伸缩装置和预压架,所述预压架与箱梁侧面固接,并且预压架位于下平杆与底篮结构之间,所述伸缩装置的底端与底篮结构接触,伸缩装置的顶端与预压架接触。

7.进一步限定,所述行走保险机构包括上反压梁和与上反压梁连接的下反压梁,上反压梁与下平杆接触,下反压梁与行走轨道通过连接件连接。

8.进一步限定,所述防倾覆结构还包括剪刀撑,所述挂篮主体间隔设置在箱梁的顶部,相邻两个主桁结构通过剪刀撑进行连接。

9.进一步限定,所述行走轨道下方设置有箱梁,行走轨道与箱梁上表面锚固,所述预压架与箱梁的一侧连接,所述底篮结构的一端与箱梁连接,底篮结构的另一端与主桁结构的端部连接。

10.进一步限定,所述底篮结构与水平方向夹角为0

°

~40

°

,所述伸缩装置沿竖直方向设置在底篮结构于预压架之间。

11.进一步限定,所述下平杆的前端通过前支座与行走轨道滑动连接,下平杆的后端通过反扣轮与行走轨道滑动连接。

12.进一步限定,所述行走结构还包括驱动装置,所述驱动装置的固定端与行走轨道连接,驱动装置的输出端与前支座连接,并且,所述行走保险机构位于驱动装置固定端与反扣轮之间。

13.进一步限定,所述驱动装置为液压油缸。

14.本实用新型的有益效果:

15.1、通过增加预压机构来完成对挂篮主体的空中反压实验,得到所需要的数据,同时增加防倾覆机构,增加挂篮整体的结构强度,在挂篮反压实验时能够同时测试防倾覆机构的结构稳定性,保证其结构强度满足使用需求,使得在挂篮行走过程中确保挂篮整体稳定移动;

16.2、通过剪刀撑来增强相邻两个挂篮之间的稳定性,通过千斤顶能够满足对压力设定的需求。

附图说明

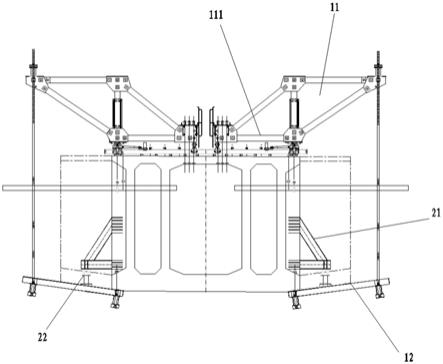

17.图1为本实用新型实施例的整体结构示意图;

18.图2为本实用新型实施例行走保险机构与下平杆的结构示意图;

19.图3为本实用新型实施例剪刀撑结构示意图;

20.图4为本实用新型实施例行走保险机构结构示意图;

21.图中:11-主桁结构;111-下平杆;12-底篮结构;131-行走轨道;21-预压架;22-伸缩装置;311-上反压梁;312-下反压梁;32-剪刀撑。

具体实施方式

22.请参阅图1~图4,一种连续刚构挂篮空中反压施工装置,包括挂篮主体、预压机构和防倾覆机构,挂篮主体包括主桁结构11和底篮结构12,主桁结构11包括底部水平设置的下平杆111,主桁结构11下方设置有行走轨道131和驱动装置,预压机构包括预压架21和伸缩装置22,防倾覆机构包括行走保险机构和剪刀撑32,行走保险机构包括上反压梁311和与上反压梁311连接的下反压梁312。

23.主桁结构11架装在箱梁顶部的两侧,箱梁每一侧都架装有两个间隔设置的主桁结构11,同一侧相邻的两个主桁结构11通过剪刀撑32连接,其中,剪刀撑32与主桁结构11中的后拉杆连接,提高主桁结构11的整体稳定性,同时再通过现有的横向平联与后锚平联再对两个主桁结构11进行进一步的固定;

24.底篮结构12包括横梁与纵梁,横梁包括间隔设置的前下横梁与后下横梁,纵梁包括铺设在前下横梁与后下横梁上的腹板纵梁和底板纵梁,其中底板纵梁铺设在腹板纵梁之间,每根纵梁由4个纵梁压板通过螺栓进行压紧固定,同时需要施加预紧力,例如选用m20螺栓,预紧力可为101.5kn,后下横梁采用双拼h600型钢,纵梁采用h400型钢,前下横梁通过现有技术通过精轧螺纹钢和钢吊带与主桁结构11上的前上横梁连接,后下横梁与箱梁的一侧连接,底篮结构12整体与水平方向夹角为0

°

~40

°

。

25.预压架21位于底篮结构12与主桁结构11之间,预压架21包括两个一端固定连接的牛腿斜杆与牛腿横杆,牛腿横梁位于下方,牛腿斜杆与牛腿横杆可选用hm588x300型钢,预压架21与箱梁形成稳定三角形结构,牛腿斜杆与牛腿横杆的另一端与箱梁一侧连接,可选

用提前预埋钢板,在安装预压架21时与预埋钢板焊接方式连接,牢固稳定,拆装方便,在每个底篮结构12的上方设置有两个预压架21,每个预压架21位于腹板纵梁上方,伸缩装置22沿竖直方向安装在腹板纵梁与牛腿横杆之间,伸缩装置22可选用千斤顶,在腹板纵梁上铺设有与腹板纵梁垂直的横向垫梁,伸缩装置22的底端设置在横向垫梁的上表面。

26.其中,行走轨道131与主桁结构11对应设置在箱梁上表面,并且行走轨道131通过预埋在箱梁上表面的钢筋与箱梁进行锚固,行走轨道131采用钢板焊接工字形,主桁结构11中的下平杆111的顶端通过前支座与行走轨道131滑动连接,下平杆111的尾端通过反口轮与行走轨道131滑动连接,反扣轮位于行走轨道131工字形钢板的两侧,驱动装置的固定端与行走轨道131连接,驱动装置的输出端通过前支座与主桁结构11连接,其中,驱动装置的固定端通过翼缘夹紧机构与行走轨道131连接,驱动装置可选用顶推油缸。

27.行走保险机构位于翼缘夹紧机构与反扣轮之间,在进行预压时,行走保险机构靠近翼缘夹紧机构,上反压梁311与下方的下平杆111接触,下反压梁312与行走轨道131通过连接件锚固连接,连接件可选为精轧螺纹钢,在行走阶段,拆除现有的后锚连接,行走保险机构靠近翼缘夹紧机构进行安装,在驱动装置的推动下,主桁结构11缓缓向前移动,其中,下平杆111在反扣轮与行走保险机构的限位下向前滑动,直至反扣轮靠近行走保险机构,随即停止移动,并将行走保险机构移至靠近翼缘夹紧机构后继续向前移动,保证挂篮整体在移动过程中结构更加稳定,防止在移动过程中倾覆。

28.本实用新型提供的一种实施例:主桥上部采用主跨150m预应力混凝土连续箱梁,箱梁断面为单箱单室直腹室横断面,箱梁顶宽12.75m,底宽7m,翼缘板宽2.875m,根部梁高9.5m,腹板厚90~50cm,底板厚度为32cm~120cm,顶板厚度30m,箱梁0#块在托(支)架上施工,梁段总长13m,边、中合拢段长为2m;挂篮悬臂浇筑箱梁1#~6#块段长3.5m,7#~12#块段长4m,10#~12#块段长3.5m,13#~15#块段长4m,16#~17#块段长4.5m,箱梁悬臂浇注采用菱形挂篮进行施工,箱梁0#块梁段长度为1,4m,具备挂篮拼装起始长度的条件,箱梁1#~5#块段长2.5m,6#~9#块段长3m,10#~12#块段长3.5m,13#~17#块段长4.5m,悬臂浇筑的箱梁中最重块段为1#块,重量为221.5t;最长块段为13#块长4.5m,重量为155t。

29.单个块段重量为221.5t(单头),施工荷载考虑5t,模板重量12t,单侧重为238.5t,按照预压规范重量不小于施工荷载的120%,每一个单侧压重为286.2t,加载重力为2862kn,其中g=10kg/n,单个油顶的作用力为:2862kn/2=1431kn,再通过现有的油顶回归方程公式计算出压力表度数,来控制加载重量。

30.挂篮在浇筑混凝土期间,荷载在底板位置由底板模板传至底篮结构12中的前后托梁,再由吊带、分配梁传递到桥面主桁结构11及底篮后锚,最终作用于以浇筑的0#块混凝土上,预压荷载以重量最大的1#块混凝土的重量进行模拟加载,荷载的布置形式尽量与实际荷载分布吻合,以保证试验的可靠性和准确性,采用千斤顶在1#块梁底板跨中对挂篮进行加载预压,即在0#块腹板端面设置反力架,利用其反向作用力通过千斤顶、预压架21分配梁传到挂篮横梁施加所需的预压荷载。

31.工作原理:

32.(1)在0#块施工过程中预埋好反力架施工预埋件,埋设位置在0#块端面腹板上,单侧4块预埋件。

33.(2)焊接预压架21,确保焊接质量。

34.(3)按间距布置hm588*300型钢横梁、千斤顶及现有的i40工字钢分配梁,进行千斤顶调试,做好预压前准备工作。

35.(4)设置挂篮预压测量控制点,进行预压前测量工作。测量控制点单侧设置5个,分设置在1#块底板前段两侧箱梁腹板对应的位置、1#块底板中心及挂篮两侧前吊带。

36.(5)安装千斤顶,分4级(40%、70%、100%、120%的预压力)加载进行挂篮预压。分级加载后,持荷5min后,进行控制点测量;满荷120%后持荷5min,进行控制点测量。预压时两个1#块同时预压,2套500t千斤顶预压。

37.(6)卸载后进行控制点测量。

38.(7)拆除挂篮预压反力架。

39.(8)对挂篮预压数据进行整理分析,得出挂篮弹性变形及非弹性变形,调整挂篮底板标高,指导挂篮施工。

40.在预压后挂篮整体向前移动时,拆除主桁结构11后端的后锚连接,行走保险机构靠近翼缘夹紧机构进行安装,在驱动装置的推动下,主桁结构11缓缓向前移动,其中,下平杆111在反扣轮与行走保险机构的限位下向前滑动,直至反扣轮靠近行走保险机构,随即停止移动,并将行走保险机构移至靠近翼缘夹紧机构后继续向前移动,保证挂篮整体在移动过程中结构更加稳定,防止在移动过程中倾覆。