1.本实用新型涉及铁路桥梁施工设备技术领域,具体涉及一种铁路架桥机后支腿机构。

背景技术:

2.铁路架桥机后支腿是架桥机主承重支腿和行走过跨的驱动支腿,现有铁路架桥机后支腿行走机构和顶升机构都是并排布置在o型腿下横梁底板下部,行走时油缸收缩行走轮落到轨道上,后支腿行走轮驱动整机向前过跨行走,行走轨道靠人工进行搬运或依靠简易工具进行拖拉。通过对现有架桥机后支腿结构形式进行分析发现普遍存在以下不足:

3.1)目前架桥机后支腿结构形式难以满足40m/1000t箱梁的运架要求,行走轮布置在o型腿下横梁下方,大大高于40m/1000t过隧运梁车喂梁高度要求,过隧困难;

4.2)后支腿行走轮压大,行走轮箱与后支腿刚性连接,对桥面不平度、纵横向坡度适应性差,常常对一侧轨道行程偏载,压断轨道现象时有发生;

5.3)行走轨道依靠工人利用简易钢丝绳拖拉工具进行拖拉,工人劳动强度大,且钢丝绳拉断伤人事件时有发生。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种铁路架桥机后支腿机构,有效降低架桥机的设计高度,满足运梁车过隧要求,提高车轮对轨道适应性,提高后支腿行走的安全性。

7.为了解决上述技术问题,本实用新型的一种铁路架桥机后支腿机构,包括o型主体,所述o型主体的下横梁两端对称设置有支撑组件和行走组件,所述支撑组件包括竖直支撑所述下横梁的顶升油缸,以及固定在所述顶升油缸底端的弧形垫板,所述行走组件设置在所述支撑组件的外侧,包括对称设置在所述下横梁两侧的牛腿和行走轮箱,所述行走轮箱固定在所述牛腿的底部,且二者之间设置有球形铰支座。

8.在上述后支腿机构中,通过将顶升油缸固定在下横梁内部,将行走轮箱通过牛腿结构对称固定在下横梁的前、后,在竖直方向,利用支撑组件、行走组件与下横梁并排重叠布置,大大节省竖向高度空间,降低了后支腿下横梁上盖板离地面的高度,结构布置合理,从而有效降低了架桥机和运梁车的喂梁高度,能够满足低位运梁车喂梁需求,有利于架桥机驮运过隧,特别是针对40m/1000t箱梁的运架设备。另外,行走轮箱上部通过球形铰支座与牛腿相连,允许二者有一定的倾角,使行走轮时对梁面平整度、桥面曲线,以及纵横坡适应性更强,进一步增加行走的安全性。

9.作为本实用新型后支腿机构的改进,所述行走组件还包括行走轨道,以及驱动所述行走轨道滑动的驱动机构,所述牛腿的端部延伸设置有支架,所述支架的底部设置有挂座,所述挂座竖直布置,且底端与所述行走轨道相互嵌合滑动挂接,所述行走轨道与所述行走轮箱的车轮底部滑动接触。通过支架和挂座,将行走轨道水平悬挂在行走轮箱的底部,当需要移动整个后支腿时,先自动抬起并移动行走轨道,再放下行走轨道,利用行走轮箱在行

走轨道上带着后支腿移动,无需人为搬运或拖拉轨道,行走效率高,有效降低工人劳动强度,此外还能避免由于拖拉轨道钢丝绳断绳的伤人事故发生,提高架桥机过跨行走的安全性。

10.作为本实用新型后支腿机构的进一步改进,所述驱动机构包括卷扬机和钢丝绳,所述卷扬机固定在所述下横梁的上盖板上,所述钢丝绳的中部缠绕在所述卷扬机上,且两端分别引出与所述行走轨道的两端固定连接。通过卷扬机在行走轨道的两端分别抽、拉钢丝绳,可实现行走轨道的自动平移,进而配合顶升油缸的支撑动作,巧妙实现架桥机后支腿的自动行走,自动化程度、效率高。

11.综上所述,采用上述后支腿机构,结构布置合理,有效降低了架桥机和运梁车的喂梁高度,满足低位运梁车的要求,有利于过隧;行走轮对桥梁曲线、纵横坡的适应性更强,轮压小受力均匀;后支腿带轨道自动行走,行走过跨自动化程度、效率高,行走安全性好。

附图说明

12.在附图中:

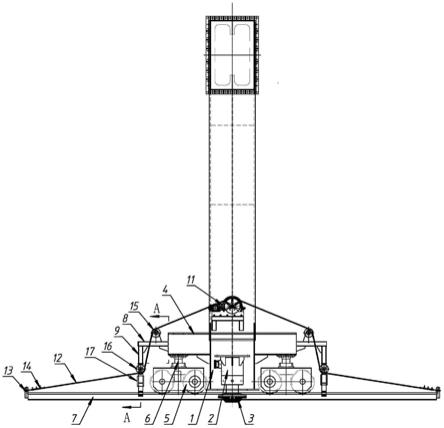

13.图1为本实用新型的后支腿正视结构示意图。

14.图2为本实用新型后支腿侧视剖切结构示意图。

15.图3为图2中a-a剖视结构示意图。

16.图中,1、下横梁;2、顶升油缸;3、弧形垫板;4、牛腿;5、行走轮箱;6、球形铰支座;7、行走轨道;8、支架;9、挂座;10、四氟板;11、卷扬机;12、钢丝绳;13、绳头固定座;14、绳夹;15、上导向轮;16、下导向轮;17、张紧机构。

具体实施方式

17.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。

18.此外,需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“顶”、“底”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

19.如图1所示,本实用新型一种铁路架桥机后支腿机构,包括o型主体,o型主体的下横梁1两端对称设置有支撑组件和行走组件,支撑组件包括竖直支撑下横梁1的顶升油缸2,以及固定在顶升油缸2底端的弧形垫板3,行走组件设置在支撑组件的外侧,包括对称设置在下横梁1两侧的牛腿4和行走轮箱5,行走轮箱5固定在牛腿4的底部,且二者之间设置有球形铰支座6。

20.使用时,在下横梁1内部内置连接法兰,与顶升油缸2的上部固定连接,顶升油缸2的活塞杆底端通过弧形垫板3支撑在地面上,可以轻松的支撑起整个o型主体,降低了支撑组件所需的支撑高度。通过在下横梁1前、后对称水平焊接箱形牛腿4结构,将行走轮箱5安装在牛腿4的底部,在竖直方向与下横梁1有重叠部分,减少行走组件所需的支撑高度,有效降低了后支腿下横梁1上盖板离地面的高度。另外,行走轮与顶升油缸2错开布置,油缸管线能更方便布置与检修。在下横梁1的前后各有两组行走轮,可显著降低轨道轮压,增加行走的安全性与稳定性。

21.行走轮箱5上部通过球形铰支座6与牛腿4相连,球形铰支座6是指支座不允许任何方向的位移,但允许任何方向有一定的转角。使得行走时,行走轮对梁面平整度、总横向坡度、曲线等适应能力更强进一步增加行走的安全性。

22.如图2和图3所示,行走组件还包括行走轨道7,以及驱动行走轨道7滑动的驱动机构,牛腿4的端部延伸设置有支架8,支架8的底部设置有挂座9,挂座9竖直布置,且底端与行走轨道7相互嵌合滑动挂接,行走轨道7与行走轮箱5的车轮底部滑动接触。

23.可选的,行走轨道7采用工字型导轨,挂座9的底端滑动包裹工字型导轨的顶部,且滑动接触面上设置有四氟板10。四氟板10用沉头螺钉与挂座9固定连接,使挂座9与轨道的上下接触部位耐磨且摩擦系数小。

24.支架8与挂座9组成直角形的支撑结构,固定在牛腿4的端部,竖直悬挂起行走轨道7,当顶升油缸2伸长支撑时,使行走轨道7与下横梁1一起上移,离开地面,然后通过驱动机构移动行走轨道7,行走轨道7在挂座9上的四氟板10接触面上向前滑动,而整个o型支撑主体不动;行走轨道7滑动到位后,顶升油缸2收缩,将移动后的行走轨道7铺设在桥面上,驱动行走轮,带动整个o型支撑主体,沿导轨向前滑动,无需人为搬运或拖拉轨道,行走效率高。

25.在图2中,驱动机构包括卷扬机11和钢丝绳12,卷扬机11固定在下横梁1的上盖板上,钢丝绳12的中部缠绕在卷扬机11上,且两端分别引出与行走轨道7的两端固定连接。可选的,行走轨道7的两端均设置有绳头固定座13,钢丝绳12的端部设置绳夹14。

26.行走轨道7两端焊接有绳头固定座13,钢丝绳12的两端用绳夹14编成绳套穿过卸扣与绳头固定座13连接固定,钢丝绳12自绳子中心部位开始在卷扬机11中心位置进行缠绕,在卷筒上绕过适当圈数后通过两侧对称布置的导向轮与轨道两端的绳头固定座13连接在一起,钢丝绳12缠绕时保持一定的张紧力。卷扬机11固定在下横梁1的中心位置,配合钢丝绳12牵引行走轨道7,实现行走轨道7的自动移动,结构巧妙,布置合理。

27.可选的,驱动机构还包括上导向轮15和下导向轮16,上导向轮15固定在支架8的顶部,下导向轮16固定在挂座9的中部,钢丝绳12依次绕过上导向轮15、下导向轮16,再与行走轨道7的端部固定。通过上导向轮15和下导向轮16上下布置,组成改变钢丝绳12走向的定滑轮组,节省空间,并使钢丝绳12端部走向与行走轨道7夹角变小,在驱动滑动时,钢丝绳12上的力作用在导轨上的水平分力更大,更加省力。

28.下导向轮16的轴安装孔为长圆孔,下导向轮16的底部设置有张紧机构17,用于向下拉紧下导向轮16。在下导向轮16安装支座墙板上开长圆孔,利用张紧机构17可以方便的调节钢丝绳12的张紧程度,使钢丝绳12保持张紧力。

29.使用过程中,在后支腿支撑时,先收缩顶升油缸2,将行走轨道7铺在桥面上,下横梁1通过牛腿4作用在行走轮箱5上,进而通过前、后四组行走轮支撑在行走轨道7上,利用行走轮驱动可以行走一定距离。当架桥机过跨时,行走轮走到行走轨道7的最前端,然后顶升油缸2向上顶升适当高度,行走轮与行走轨道7脱空,挂座9挂起行走轨道7脱离梁面适当高度。启动卷扬机11正向旋转,钢丝绳12牵引驱动行走轨道7向前送,在行走轨道7尾部靠近后侧挂座9时,卷扬机11制动,顶升油缸2回缩使行走轮落到行走轨道7上,行走轨道7落到梁面上,启动后支腿行走电机驱动整机往前行走。后支腿行走轮在轨道上行走时,同时启动卷扬机11反向旋转放绳,卷扬机11反向旋转的速度与后支腿行走速度一致,后支腿行走到行走轨道7最前端时,钢丝绳12在卷筒的位置与刚开始向前抽行走轨道7时的位置一致,完成一

个行走周期。

30.需要说明的是,以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。