1.本实用新型涉及一种桥梁工程悬臂施工设备,特别是一种挂篮行走小车装置。

背景技术:

2.挂篮是悬臂施工常用的一种施工设备,在每次挂篮移动前,需要先在挂篮行走方向的桥面进行轨道的铺设。由于轨道采用扁担梁及精轧螺纹钢锚固,现有的挂篮行走小车底部密贴轨道表面,因此,挂篮行走小车在行走前,需要先拆除影响行走线路前进方向的锚固扁担梁及精轧螺纹钢,通过后还需要重新连接精轧螺纹钢并锚固扁担梁,工作量较大,挂篮前移行走耗时长,导致工作效率低;同时,挂篮行走小车通过轨道接缝处时,容易造成挂篮上翘,存在施工安全风险。

技术实现要素:

3.本实用新型要解决的技术问题是:提供一种挂篮行走小车装置,以解决现有的挂篮在移动过程中,需要不断在轨道上拆除、安装扁担梁及精轧螺纹钢,工作量较大,挂篮行走耗时长,工作效率低的问题。

4.解决上述技术问题的技术方案是:一种挂篮行走小车装置,包括轨道、行走小车组件,所述的轨道通过扁担梁和精轧螺纹钢锚固在梁体上,所述的行走小车组件包括行走小车吊带、行走小车轮、连接销,行走小车吊带与行走小车轮的顶部通过所述的连接销连接在一起;所述的行走小车轮包括轮架、安装在轮架底部内侧的反扣轮,所述的轮架底部中间设置有方便扁担梁和精轧螺纹钢穿行的通道。

5.本实用新型的进一步技术方案是:所述轮架的通道顶部距离轨道面150mm~250mm;所述的行走小车吊带高460mm~660mm。

6.本实用新型的进一步技术方案是:所述轮架的通道两侧设置有肋板。

7.本实用新型的进一步技术方案是:所述轨道由两根并行排布的工字钢及连接板ⅰ焊接而成,所述连接板ⅰ设置在两根工字钢之间。

8.本实用新型的进一步技术方案是:所述轨道长3m~5m。

9.本实用新型的再进一步技术方案是:所述的行走小车吊带包括两块相对安装的吊带钢板,以及焊接在两块吊带钢板两侧的连接板ⅱ,行走小车吊带底部的连接板ⅱ通过所述的连接销与行走小车轮的轮架顶部连接,两块吊带钢板的顶部与菱形桁架连接。

10.本实用新型的再进一步技术方案是:所述的吊带钢板在连接菱形桁架处焊接有补强钢板ⅰ,在连接轮架处焊接有补强钢板ⅱ。

11.本实用新型的再进一步技术方案是:所述的扁担梁为(110~210) mm

×

(110~210) mm

×

(15~45) mm的钢板, 扁担梁锚固在轨道上。

12.由于采用上述结构,本实用新型之挂篮行走小车装置与现有技术相比,具有以下有益效果:

13.1.减少工作量,提高工作效率

14.本实用新型包括轨道、行走小车组件,轨道通过扁担梁和精轧螺纹钢锚固在梁体上,行走小车组件包括行走小车吊带、行走小车轮、连接销,行走小车吊带与行走小车轮的顶部通过连接销连接在一起;行走小车轮包括轮架、安装在轮架底部内侧的反扣轮,轮架底部中间设置有方便扁担梁和精轧螺纹钢穿行的通道;挂篮在移动时,行走小车轮与轨道相配合,因为轮架底部有供扁担梁和精轧螺纹钢穿行的通道,无需不断在轨道上拆除、安装扁担梁及精轧螺纹钢,减少拆除、安装精轧螺纹钢及扁担梁的工作量,提高工作效率。

15.进一步的,轮架的通道顶部距离轨道面150mm~250mm,同时,降低扁担梁的高度,扁担梁为(110~210) mm

×

(110~210) mm

×

(15~45) mm钢板, 扁担梁锚固在轨道上,保证行走小车组件顺利通过轨道上的精轧螺纹钢和扁担梁,大大节省挂篮行走时间,进而节省人工费。

16.2. 挂篮行走安全可靠,降低施工风险

17.本实用新型在增高轮架的通道顶部到轨道面距离的同时,将行走小车吊带的高度降低,行走小车吊带高460mm~660mm,从而确保挂蓝的总高度和重心不变;并且,本实用新型的轨道由两根并行排布的工字钢及连接板ⅰ焊接而成,连接板ⅰ设置在两根工字钢之间,轨道结构牢固;轨道长度设置在3m~5m,减少轨道接缝,使得挂篮行走时更平稳,挂篮重心稳定,行走安全可靠,降低施工风险。

18.3. 设计合理,结构稳定

19.本实用新型的行走小车组件包括行走小车吊带、行走小车轮、连接销,行走小车轮包括轮架、安装在轮架底部内侧的反扣轮,轮架一体成型,并且轮架的通道两侧设置有肋板;行走小车吊带包括两块相对安装的吊带钢板,以及焊接在两块吊带钢板两侧的连接板ⅱ,行走小车吊带底部的连接板ⅱ通过连接销与行走小车轮的轮架顶部连接,两块吊带钢板的顶部与菱形桁架连接;本实用新型设计合理,结构稳定,使得行走小车承载能力强,抗变形能力强。

20.4.维修方便

21.本实用新型的反扣轮通过螺母与轮架连接,在反扣轮单独损坏时,能快速完成单个反扣轮的更换,维修很方便。

22.下面,结合附图和实施例对本实用新型之挂篮行走小车装置的技术特征作进一步的说明。

附图说明

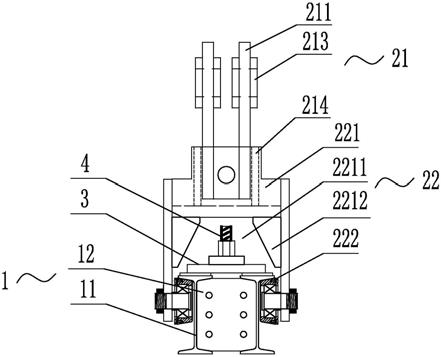

23.图1:本实用新型之挂篮行走小车装置的结构示意图;

24.图2:本实用新型的行走小车组件的结构示意图;

25.图3:本实用新型的行走小车轮的结构示意图;

26.图4:图3的左视图;

27.图5:本实用新型的行走小车吊带的结构示意图;

28.图6:图5的左视图;

29.图7:现有的挂篮行走小车的结构示意图;

30.在上述附图中,各附图标记说明如下:

31.1-轨道,11-工字钢,12-连接板ⅰ,

32.2-行走小车组件,

33.21-行走小车吊带,211-吊带钢板,212-连接板ⅱ,213-补强钢板ⅰ,214-补强钢板ⅱ,

34.22-行走小车轮,221-轮架, 2211-通道,2212-肋板,222-反扣轮,

35.23-连接销,

36.3-扁担梁,4-精轧螺纹钢。

具体实施方式

37.实施例一

38.一种挂篮行走小车装置,包括轨道1、行走小车组件2,所述的轨道1通过扁担梁3和精轧螺纹钢4锚固在梁体上,所述的行走小车组件2包括行走小车吊带21、行走小车轮22、连接销23,所述的行走小车吊带21包括两块相对安装的吊带钢板211,以及焊接在两块吊带钢板两侧的连接板ⅱ212,所述的行走小车轮22包括轮架221、安装在轮架221底部内侧的反扣轮222;行走小车吊带21底部的连接板ⅱ212通过所述的连接销23与行走小车轮22的轮架221顶部连接,行走小车吊带21的两块吊带钢板211的顶部与菱形桁架连接,吊带钢板211在连接菱形桁架处焊接有补强钢板ⅰ213,在连接轮架221处焊接有补强钢板ⅱ214;所述的轮架221底部中间设置有方便扁担梁3和精轧螺纹钢4穿行的通道2211,通道2211两侧设置有肋板2212;

39.所述轨道1由两根并行排布的工字钢11及连接板ⅰ12焊接而成,所述连接板ⅰ12设置在两根工字钢11之间。

40.具体的,轮架221的通道2211顶部距离轨道面180mm,行走小车吊带高度下降180mm ,即行走小车吊带高度560mm,扁担梁为160

×

160

×

30mm的钢板,按500mm一道的距离设置在轨道上,不用拆除精轧螺纹钢及扁担梁,行走小车组件也可以在轨道上行走,同时省去了频繁安装精轧螺纹钢及扁担梁的工作,轨道长4m,减少轨道接缝,避免造成挂篮上翘,降低施工安全风险;

41.本实用新型的挂篮行走小车装置在单线3.5m的梁段行走时间2h,节约时间8h,累计节约工期76天,进而节约人工费约8*300*76=21万元。