1.本实用新型属于铁路工程技术领域,具体涉及一种超大断面隧道下穿既有铁路的加固体系。

背景技术:

2.目前,在新建隧道下穿既有线铁路施工中,对既有线轨道采用的加固方法主要为d24钢便梁加固方案,但是d24型钢便梁长度最大跨度较短,仅为24m,在应用于小曲线既有铁路的加固过程中,横向和纵向跨度方向均存在较高的侵限风险。而经特殊设计加工的纵向、横向跨度均加大的定型大跨度d型便梁,需要进行单独的钢结构设计,此外还存在制造、力学检验、运输、质量认证等各方面问题,亦不利于现场施工及进度控制。

技术实现要素:

3.本实用新型要解决上述问题,提供了一种超大断面隧道下穿既有铁路的加固体系。

4.本实用新型采用如下的技术方案实现:一种超大断面隧道下穿既有铁路的加固体系,包括既有铁路和新建隧道,新建隧道的顶部设有新建隧道下穿段加固体系;在新建隧道与既有铁路交汇处设有既有铁路纵横抬梁加固体系,既有铁路纵横抬梁加固体系设于既有铁路的底部;

5.所述既有铁路纵横抬梁加固体系包括设于既有铁路两侧的两排钻孔桩基础,每排钻孔桩基础上设置三个钻孔桩基础,六个钻孔桩基础呈矩形排布,两排钻孔桩基础中均有一个端部的钻孔桩基础和一个中部的钻孔桩基础紧贴于新建隧道的开挖轮廓的外侧;

6.钻孔桩基础的顶部均设有承台,相邻两承台之间设有钢筋混凝土纵梁,钢筋混凝土纵梁的顶部铺设有l型的后浇混凝土找平层;

7.所述既有铁路的既有铁路钢轨的底部穿插并连接有若干横梁,若干横梁沿既有铁路的走向等间距间隔设置于既有铁路轨枕之间,横梁与既有铁路的既有铁路轨枕连接,横梁连接在后浇混凝土找平层上。

8.进一步的,本技术还包括支座钢扣板;

9.所述后浇混凝土找平层内预埋有螺栓;

10.所述横梁与后浇混凝土找平层之间敷设有16cm厚的钢垫板,钢垫板顶面与横梁的底面焊接牢固,钢垫板的两侧预留有用于与预埋有螺栓连接的螺孔;

11.所述横梁通过钢垫板、螺栓和支座钢扣板固定在后浇混凝土找平层上。

12.进一步的,所述既有铁路钢轨的底部与横梁上表面之间设有绝缘垫板,既有铁路钢轨与横梁通过固定卡件钢板连接。

13.进一步的,所述横梁与既有铁路的既有铁路轨枕通过扣轨、护轨扣板以及u型螺栓连接成整体。

14.进一步的,所述横梁与后浇混凝土找平层以及横梁与既有铁路钢轨两侧的腹板、

翼缘板之间均设有若干16cm厚的加强钢肋板,加强钢肋板每10cm设置一道。

15.进一步的,所述承台与钢筋混凝土纵梁之间敷设有3cm厚的橡胶板。

16.进一步的,所述钻孔桩基础的主筋锚入其顶部的桩顶承台内;

17.所述钢筋混凝土纵梁与后浇混凝土找平层之间采用接茬筋连接。

18.进一步的,所述钻孔桩基础、承台、钢筋混凝土纵梁和后浇混凝土找平层均为钢筋混凝土结构;所述横梁采用q235工字钢。

19.进一步的,所述新建隧道下穿段加固体系包括自内至外依次设置的二次衬砌、第二层初期支护、第一层初期支护和超前密排小导管,第二层初期支护和第一层初期支护的端部设有边墙锚杆。

20.进一步的,所述第二层初期支护和第一层初期支护为钢拱架喷射混凝土结构;所述边墙锚杆采用药包锚杆形式;所述二次衬砌为防水钢筋混凝土结构。

21.本实用新型相比现有技术的有益效果:

22.1. 本技术通过纵横抬梁将既有铁路钢轨抬起并对既有铁路轨道进行加固,使得既有铁路钢轨及轨枕将其部分自重(恒荷载)及列车荷载(活荷载)依次通过横梁、后浇混凝土找平层、纵梁、承台以及钻孔桩基础传递至基础持力层,以将新建隧道开挖过程中引起的地层扰动导致既有铁路路基沉降量控制在允许范围内,以确保既有线铁路运营安全及新建隧道施工安全,提高工效指标、降低施工成本;

23.2. 本实用新型通过采用纵横抬梁加固体系对既有铁路的轨道进行加固,辅以新建隧道下穿段加固体系,结合crd工法进行隧道的开挖,以减小隧道开挖过程中既有线铁路的运营及新建隧道的施工安全,对提高工效指标、缩短施工工期、降低施工成本大有裨益。

附图说明

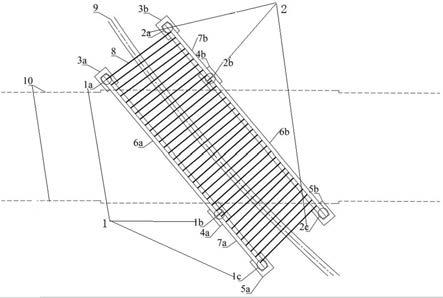

24.图1是本实用新型的既有铁路纵横抬梁加固体系的平面图;

25.图2是本实用新型的既有铁路纵横抬梁加固体系的纵断面图;

26.图3是本实用新型的既有铁路纵横抬梁加固体系的横断面图;

27.图4是本实用新型的既有铁路纵横抬梁加固体系的钻孔桩基础、承台及纵梁的连接大样图;

28.图5是本实用新型的既有铁路纵横抬梁加固体系的纵梁、后浇混凝土找平层及横梁的连接大样图;

29.图6是本实用新型的既有铁路纵横抬梁加固体系的既有铁路铁轨、横梁以及既有铁路轨枕的连接大样图;

30.图7是本实用新型的新建隧道下穿段加固体系的横断面图;

31.图中:1-左侧钻孔桩基础;2-右侧钻孔桩基础;3-承台;5-钻孔桩基础;6-纵梁;8-横梁;9-既有铁路;10-新建隧道;11-橡胶板;12-后浇混凝土找平层;13-既有铁路钢轨;14-固定卡件钢板;15-绝缘垫板;16-既有铁路轨枕;17-扣轨;18-护轨扣板;19-u型螺栓;20-加强钢肋板;21-支座钢扣板;22-螺栓;23-钢垫板;24-接茬筋;25-[25a槽钢;26-超前密排小导管;27-第一层初期支护;28-第二层初期支护;29-边墙锚杆;30-二次衬砌。

具体实施方式

[0032]

以下由特定的具体实施例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0033]

须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0034]

参照图1至图7,本实用新型提供一种技术方案:一种超大断面隧道下穿既有铁路的加固体系,包括既有铁路9和新建隧道10,新建隧道10的顶部设有新建隧道下穿段加固体系;在新建隧道10与既有铁路9交汇处设有既有铁路纵横抬梁加固体系,既有铁路纵横抬梁加固体系设于既有铁路9的底部;

[0035]

所述既有铁路纵横抬梁加固体系包括设于既有铁路9两侧的两排钻孔桩基础5,每排钻孔桩基础5上设置三个钻孔桩基础5(位于左侧的为左侧钻孔桩基础1,位于右侧的为右侧钻孔桩基础2,三个左侧钻孔桩基础1为1a、1b和1c;三个右侧钻孔桩基础2的为2a、2b、2c),其中两个位于端部(即1b和2b)、一个位于中部(1a、1c、2a和2c),六个钻孔桩基础5呈矩形排布,两排钻孔桩基础5中均有一个端部的钻孔桩基础5和一个中部的钻孔桩基础5紧贴于新建隧道10的开挖轮廓的外侧(即1a、1b、2b和2c),1c和2a远离新建隧道10开挖轮廓线。

[0036]

钻孔桩基础5的顶部均设有承台3,相邻两承台3之间设有钢筋混凝土纵梁6(在1a顶部的承台3为3a,1b顶部的承台3为3b,2a顶部的承台3为4a,2b顶部的承台3为4b,1c顶部的承台3为5a、21c顶部的承台3为5b;承台3的3a与4a设置的纵梁6为6a,承台3的4b和5b之间设置的纵梁6为6b,承台3的4a与5a之间设置纵梁6为7a,承台3的3b 4b之间设置的纵梁6为7b,其中纵梁6的6a、6b上跨新建隧道;),钢筋混凝土纵梁6的顶部铺设有l型的后浇混凝土找平层12;

[0037]

所述既有铁路9的既有铁路钢轨13的底部穿插并连接有若干横梁8,若干横梁8沿既有铁路9的走向等间距间隔设置于既有铁路轨枕之间,横梁8与既有铁路9的既有铁路轨枕16连接,横梁8连接在后浇混凝土找平层12上,既有铁路钢轨13将其部分自重(恒荷载)及列车荷载(活荷载)依次通过横梁8、后浇混凝土找平层12、纵梁6、承台3和钻孔桩基础5传递至基础持力层,以起到对既有铁路9加固的作用。

[0038]

本技术还包括支座钢扣板21;

[0039]

所述后浇混凝土找平层12内预埋有螺栓22;

[0040]

所述横梁8与后浇混凝土找平层12之间敷设有16cm厚的钢垫板23,钢垫板23顶面与横梁8的底面焊接牢固,钢垫板23的两侧预留有用于与预埋有螺栓22连接的螺孔;

[0041]

所述横梁8通过钢垫板23、螺栓22和支座钢扣板21固定在后浇混凝土找平层12上。

[0042]

所述既有铁路钢轨13的底部与横梁8上表面之间设有绝缘垫板15,既有铁路钢轨13与横梁8通过固定卡件钢板14连接。

[0043]

所述横梁8与既有铁路9的既有铁路轨枕16通过扣轨17、护轨扣板18以及u型螺栓

19连接成整体。

[0044]

所述横梁8与后浇混凝土找平层12以及横梁8与既有铁路钢轨13两侧的腹板、翼缘板之间均设有若干16cm厚的加强钢肋板20,加强钢肋板20每10cm设置一道。

[0045]

所述承台3与钢筋混凝土纵梁6之间敷设有3cm厚的橡胶板11。

[0046]

所述钻孔桩基础5的主筋锚入其顶部的桩顶承台3内;

[0047]

所述钢筋混凝土纵梁6与后浇混凝土找平层12之间采用接茬筋24连接。

[0048]

所述钻孔桩基础5、承台3、钢筋混凝土纵梁6和后浇混凝土找平层12均为钢筋混凝土结构;所述横梁8采用q235工字钢。

[0049]

所述新建隧道下穿段加固体系包括自内至外依次设置的二次衬砌30、第二层初期支护28、第一层初期支护27和超前密排小导管26,第二层初期支护28和第一层初期支护27的端部设有边墙锚杆29,以减小隧道开挖过程中既有线铁路的运营及新建隧道的施工安全。

[0050]

所述第二层初期支护28和第一层初期支护27为钢拱架喷射混凝土结构;所述边墙锚杆29采用药包锚杆形式;所述二次衬砌30为防水钢筋混凝土结构。

[0051]

本技术尤其适用于超大断面、浅埋隧道下穿既有小曲线铁路的隧道施工。

[0052]

位于中部的所述承台3(4a和4b)为h型承台,位于端部的承台3(3a、3b、5a和5b)为u型承台。

[0053]

所述横梁8端部未与后浇混凝土找平层10搭接段落的底部焊接有-[25a槽钢25。

[0054]

本技术的各部结构尺寸可根据现场实际情况进行调整,灵活性强、适用范围广,具有广阔的推广应用前景。

[0055]

本实用新型的实施过程:

[0056]

参照图1至图4,本实用新型的大跨隧道下穿既有铁路的加固结构按如下步骤进行施工:

[0057]

一、在既有铁路9两侧按照设计位置填筑钻机平台后,测量放样确定桩位,然后钻机就位、施做钻孔桩基础5;

[0058]

二、钻孔桩基础5成桩后,凿除桩头浮浆至设计桩顶标高,施做承台3,钻孔桩基础5的主筋锚入承台3底部;

[0059]

三、施做既有铁路9两侧的纵梁6;

[0060]

四、利用既有线列车行车间隙,将横梁8从既有铁路钢轨13下方穿过,调整好横梁8标高后施做纵梁6顶部的后浇混凝土找平层12;

[0061]

五、将横梁8通过支座钢扣板21、螺栓22和钢垫板23锁固定在后浇混凝土找平层12上;

[0062]

六、将横梁8和既有铁路钢轨13通过固定卡件钢板14进行连接;

[0063]

七、施做扣轨17、连接件护轨扣板18以及u型螺栓19等;

[0064]

八、采用crd工法开挖新建隧道下穿段,开挖前施工超前密排小导管26,开挖后及时施做边墙锚杆29、第一层初期支护27、第二层初期支护28、掌子面超前竹锚杆及喷射混凝土等,并及时跟进二次衬砌结构30。

[0065]

本公司某项目的实施案例:

[0066]

新建m至n高速铁路10号隧道进口里程dk107+070,出口里程dk108+300,全长

1230m,为单洞双线隧道,开挖断面180.1m2,宽16.92m,高13.61m。隧道进口自然边坡坡度约8

°

~25

°

,线位在dk107+128~dk107+164范围下穿既有铁路,夹角约50

°

。既有铁路为普通单线铁路,米轨:轨间距1.1m,钢轨高15.6cm;运行时速40~80km/h;铁路运行安全限界为线路中心两侧各2.35m。约100年前由荷兰人建造,资料缺失,难以收集,实测曲线半径200m,外轨超高11.3cm。普通路基工程,路基高度约4m,路基底距洞顶约7m。本实用新型的超大断面隧道下穿既有铁路的加固体系及施工方法已成功应用于10号隧道进口下穿既有运营百年铁路路基的设计和施工中。

[0067]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。