1.本发明涉及桥梁施工技术领域,特别是一种防止曲线梁桥水平偏移的结构。

背景技术:

2.目前曲线桥梁在现代化公路及城市道路立交中应用已非常普遍,尤其在立交的匝道设计中应用最广。曲线桥梁因其自身特点和外界因素如温度、车辆荷载以及预应力钢束等的影响,易产生横向爬移现象。病害情况较严重时,主梁向曲线外侧横向移动,导致伸缩缝和支座剪切破坏、抗震挡块被推翻、墩柱受弯开裂等次生病害,桥梁倾覆危险增加。车辆在曲线梁桥上行驶时,车辆荷载对曲线梁桥有竖向力(车辆重力、冲击力)、切向力(制动力)和径向力(离心力)三种力的作用。对于竖向力,车辆的偏心行驶会使得梁体产生扭转。对于径向力,其是在间隔时间很短中不断施加的,而且梁体发生横桥向位移后,由于支座摩擦力等因素的影响,在外荷载消失后,侧向位移并不能全部恢复,长年累月会发生横桥向残余位移的累积,即产生曲线梁桥的爬移现象。

3.为了避免曲线梁桥出现爬移情况造成梁桥的安全隐患,需要通过定期的人工检查方式来检查桥梁并对出现爬移的部分进行养护。然而频繁的检查和养护会耗费大量的人力和资金,对于交通管理方面是一种巨大的负担。因此需要一种能够有效缓解曲线梁桥偏移应力,提升梁桥抗偏移性能的装置结构。

技术实现要素:

4.本发明的目的是为了解决上述问题,设计了一种防止曲线梁桥水平偏移的结构。

5.一种防止曲线梁桥水平偏移的结构,包括桥梁的梁体,所述梁体上表面的两侧设有防撞墙,所述梁体的下表面上设有梯形凸起,所述梁体的下方设有桥墩,所述桥墩包括两个基桩,两个基桩的上端固定安装横梁,所述横梁的上表面上固定安装支撑桩,所述支撑桩的上端端面与梯形凸起的下表面位置对应,

6.所述梯形凸起和支撑桩上端通过连接体连接,所述连接体的下表面上设有镶嵌槽,所述镶嵌槽的形状与支撑桩上端的形状相匹配,所述支撑桩的上端插入镶嵌槽中并与镶嵌槽固定连接,所述连接体的上端端面上设有通槽,所述通槽连通连接体的前、后表面,所述通槽的形状与梯形凸起的形状相匹配,所述梁体安装在连接体的上表面上且矩形凸起嵌入通槽中,所述梁体的下表面与连接体的上表面贴合在一起,所述矩形凸起与通槽固定连接;

7.所述通槽的侧表面上预留若干安装管一,所述安装管一的一端端口与通槽的侧表面连通,还包括若干加固钢筋,所述加固钢筋与安装管一是一一对应的关系,所述加固钢筋的一端插入安装管一内,所述加固钢筋的另一端套有安装管二,所述安装管二在梁体浇筑成型的过程中预留在梁体的梯形凸起内,并保证安装管二的一端端口与梯形凸起的侧表面连通,所述加固钢筋靠近通槽的下表面;

8.所述连接体的下表面和横梁的上表面之间设有若干辅助桩,若干辅助桩分布在支

撑桩的两侧,所述辅助桩与支撑桩平行,所述辅助桩的上端与连接体的下表面固定连接,所述辅助桩的下端与横梁的上表面固定连接,所述辅助桩上套有弹簧,所述弹簧的上端顶住连接体的下表面,所述弹簧的下端抵住横梁的上表面,所述弹簧处于压缩状态。

9.所述通槽的侧表面与通槽的底面之间的夹角为一百二十度。

10.所述支撑桩和基桩相互平行且均与横梁垂直,所述支撑桩和基桩均为圆柱形桩体,所述横梁为矩形桩体。

11.所述加固钢筋的长度方向与通槽的侧表面处置,所述安装管一和安装管二的长度方向均与通槽的侧表面垂直。

12.若干安装管一相互平行并沿通槽的长度方向排列成一排,且若干安装管一的一端端口与通槽的底面之间的距离均相同。

13.所述安装管一和安装管二的长度之和要大于加固钢筋的长度,所述安装管一和安装管二的长度之和与加固钢筋长度的差值不超过一厘米。

14.所述安装管一的孔径和安装管二的孔径均与加固钢筋相匹配并保证加固钢筋分别与安装管一的内孔和安装管二的内孔形成过盈配合。

15.所述连接体为矩形块状结构,所述梯形凸起是纵截面为倒置梯形的长条状结构,所述梯形凸起嵌入通槽并与通槽内表面形成过盈配合。

16.所述桥墩的上端为圆柱形,所述桥墩的上端插入镶嵌槽中并与镶嵌槽形成过盈配合。

17.有益效果

18.利用本发明的技术方案制作的一种防止曲线梁桥水平偏移的结构,其具有如下优势:

19.1、本结构利用连接体通槽的底面和斜面来承载曲线桥梁过车时所承受的压力和偏移力,并借助辅助桩和弹簧来抵消和缓冲连接体受到的压力和偏移力,提高梁体抗偏移性能,避免连接体长时间受到应力所用发生断裂的情况;

20.2、本结构可依据现有曲线梁桥的结构进行改进,改造难度小,改造成本低,具有较强的推广和使用能力。

附图说明

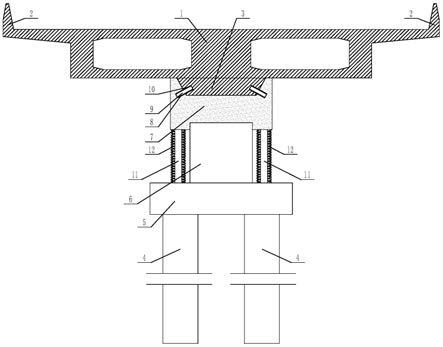

21.图1是本发明所述一种防止曲线梁桥水平偏移的结构的结构示意图;

22.图2是本发明所述加固钢筋部分的局部放大示意图;

23.图中,1、梁体;2、防撞墙;3、梯形凸起;4、基桩;5、横梁;6、支撑桩;7、连接体;8、安装管一;9、加固钢筋;10、安装管二;11、辅助桩;12、弹簧。

具体实施方式

24.下面结合附图对本发明进行具体描述,如图1-2所示;

25.本技术的创造点在于,在梯形凸起和支撑桩上端通过连接体7连接,所述连接体的下表面上设有镶嵌槽,所述镶嵌槽的形状与支撑桩上端的形状相匹配,所述支撑桩的上端插入镶嵌槽中并与镶嵌槽固定连接,所述连接体的上端端面上设有通槽,所述通槽连通连接体的前、后表面,所述通槽的形状与梯形凸起的形状相匹配,所述梁体安装在连接体的上

表面上且矩形凸起嵌入通槽中,所述梁体的下表面与连接体的上表面贴合在一起,所述矩形凸起与通槽固定连接;

26.本技术的创造点还在于,在通槽的侧表面上预留若干安装管一8,所述安装管一的一端端口与通槽的侧表面连通,还包括若干加固钢筋9,所述加固钢筋与安装管一是一一对应的关系,所述加固钢筋的一端插入安装管一内,所述加固钢筋的另一端套有安装管二10,所述安装管二在梁体浇筑成型的过程中预留在梁体的梯形凸起内,并保证安装管二的一端端口与梯形凸起的侧表面连通,所述加固钢筋靠近通槽的下表面;

27.本技术的创造点还在于,在连接体的下表面和横梁的上表面之间设有若干辅助桩11,若干辅助桩分布在支撑桩的两侧,所述辅助桩与支撑桩平行,所述辅助桩的上端与连接体的下表面固定连接,所述辅助桩的下端与横梁的上表面固定连接,所述辅助桩上套有弹簧12,所述弹簧的上端顶住连接体的下表面,所述弹簧的下端抵住横梁的上表面,所述弹簧处于压缩状态。

28.本技术的创造点还在于,所述通槽的侧表面与通槽的底面之间的夹角为一百二十度;所述支撑桩和基桩相互平行且均与横梁垂直,所述支撑桩和基桩均为圆柱形桩体,所述横梁为矩形桩体;所述加固钢筋的长度方向与通槽的侧表面处置,所述安装管一和安装管二的长度方向均与通槽的侧表面垂直;若干安装管一相互平行并沿通槽的长度方向排列成一排,且若干安装管一的一端端口与通槽的底面之间的距离均相同;所述安装管一和安装管二的长度之和要大于加固钢筋的长度,所述安装管一和安装管二的长度之和与加固钢筋长度的差值不超过一厘米;所述安装管一的孔径和安装管二的孔径均与加固钢筋相匹配并保证加固钢筋分别与安装管一的内孔和安装管二的内孔形成过盈配合;所述连接体为矩形块状结构,所述梯形凸起是纵截面为倒置梯形的长条状结构,所述梯形凸起嵌入通槽并与通槽内表面形成过盈配合;所述桥墩的上端为圆柱形,所述桥墩的上端插入镶嵌槽中并与镶嵌槽形成过盈配合。

29.本技术技术方案在实施过程中,利用连接体通槽的底面和斜面来承载曲线桥梁过车时所承受的压力和偏移力,从而避免梁体在长时间使用的过程中发生偏移的问题;同时利用辅助桩和弹簧来抵消和缓冲连接体受到的压力和偏移力,进一步确保梁体不会发生偏移,并且通过弹簧的缓冲来解决连接体长时间受到应力作用发生断裂的问题。

30.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下。由语句“包括一个......限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素”。

31.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。