:

1.本发明涉及桥梁建设技术领域,特别涉及独墩柱钢桥梁装配式施工工法。

背景技术:

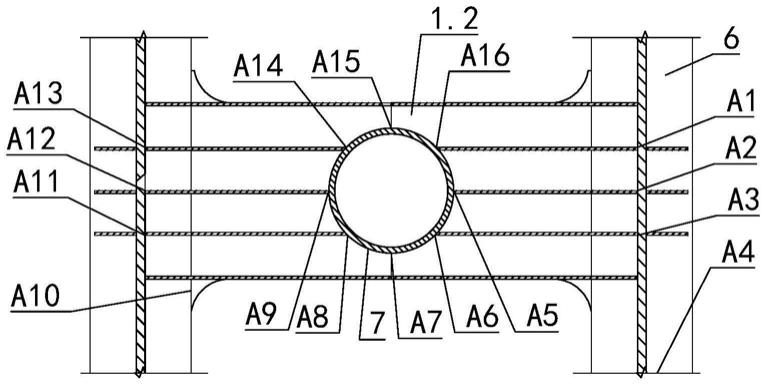

2.近年来,我国桥梁建设发展迅速,钢桥以其抗震性好、自重轻、施工周期短等优点,得到了越来越多的应用;其中独墩柱钢桥梁是一种在市政匝道工程中极为常见且性价比高的结构形式,在传统的钢桥梁施工中,钢管墩柱、墩顶横梁及主钢梁三部分单独加工,现场安装时需要将三部分进行组装焊接,由于钢管墩柱、主钢梁与墩顶横梁三部分均是通过数量众多的筋板连接,焊接时,众多焊缝数量导致现场焊接工作量大;如图1所示的现场焊接结构示意图,标号a1至a16均为焊缝位置,即钢管墩柱7、墩顶横梁1.2与两根h形的桥梁段6的现场焊接焊缝数量多达16处;现场组装焊接均为高空作业,存在重大安全隐患,而且作业面空间小,操作难度大,施工周期长,焊缝探伤难度高,焊缝质量难以保证;另外,在传统的独墩柱钢桥梁施工过程中,通常采用满堂支撑作为桥梁的支撑结构,施工繁琐,施工周期长,造价高。

技术实现要素:

3.本发明的目的在于提供一种减少现场的焊缝数量以提高现场作业效率,且有利于避免安全隐患的独墩柱钢桥梁装配式施工工法。

4.本发明由如下技术方案实施:独墩柱钢桥梁装配式施工工法,其包括如下步骤:

5.步骤一、制作箱体单元

6.箱体单元包括钢管墩柱上节段、墩顶横梁和两段相互平行设置的h形的主钢梁节段;墩顶横梁垂直置于两段所述主钢梁节段之间,钢管墩柱上节段垂直贯穿墩顶横梁的横梁底板置于所述墩顶横梁内;

7.墩顶横梁包括横梁顶板、所述横梁底板、及置于所述横梁顶板和所述横梁底板之间的两块横梁侧板;墩顶横梁内设有相对于横梁侧板平行的中间筋板;

8.在车间进行焊接作业:中间筋板的一端与所述钢管墩柱上节段焊接,中间筋板的另一端与主钢梁节段的腹板焊接;中间筋板的顶面与横梁顶板和主钢梁节段的上翼缘焊接,中间筋板的底面与横梁底板和主钢梁节段的下翼缘焊接;横梁侧板的端部延伸至主钢梁节段并焊接固定,横梁底板的两端与两段所述主钢梁节段的下翼缘边缘分别焊接,横梁顶板的两端与两段所述主钢梁节段的上翼缘边缘分别焊接;横梁底板下方的所述钢管墩柱上节段与横梁底板之间通过底部筋板焊接固定,主钢梁节段背向墩顶横梁的一侧焊接有侧部筋板;

9.对箱体单元的每个焊缝进行探伤检测,检测合格后运输到施工现场;

10.步骤二、架设临时支撑架

11.在已施工完成的钢管墩柱下节段两侧分别吊装架设一组临时支撑架;

12.步骤三、放置砂箱

13.临时支撑架吊装就位后,在每组临时支撑架的顶面四个边角上分别放置一个砂箱,并测量砂箱标高,保证砂箱标高高出设计标高的2cm—3cm;

14.步骤四、装配箱体单元

15.吊装箱体单元至两组临时支撑架之间,使箱体单元的每段主钢梁节段的两端对应架设在两组临时支撑架相邻的两个砂箱上,对该砂箱进行卸砂至设计标高,保证钢管墩柱上节段的底面与钢管墩柱下节段的顶面对接,进行焊接及焊缝探伤;

16.步骤五、吊装桥梁段

17.吊装与箱体单元两端对应的桥梁段,使桥梁段邻近箱体单元的一端架设在临时支撑架顶面对应的砂箱上,且与主钢梁节段对应的端面对接,进行焊接及焊缝探伤;

18.步骤六、砂箱卸载

19.焊缝探伤合格后,打开砂箱卸砂口,砂子从卸砂口流出,随着砂箱内砂子的体积不断减小,砂箱上柱随之不断降低,直至砂箱上柱与桥梁段、箱体单元脱离,完成卸载;

20.步骤七、撤销临时支撑架。

21.进一步地,在上述步骤二中,包括如下具体步骤:

22.(1)基础施工:对临时支撑架安放位置的地基土进行夯实处理,保证地基土的地耐力不得小于300kpa;夯实后的地基检测合格后,在地基上吊装就位预制钢筋砼条形基础。

23.(2)固定临时支撑架:采用汽车吊将临时支撑架吊装至预制钢筋砼条形基础上,吊装就位后,将临时支撑架的底端与预制钢筋砼条形基础内的预埋件进行焊接固定。

24.进一步地,每组所述临时支撑架包括两个通过工字钢连接的支架片体,所述支架片体包括两根立柱和固定于两根所述立柱顶端之间的支撑横梁。

25.进一步地,两根所述立柱之间通过工字钢连接。

26.本发明的优点:本发明将墩顶横梁、钢管墩柱上节段、两段h形的主钢梁节段组合成整体的箱体单元,并在车间完成焊接加工;在车间进行组合焊接,方便使用自动焊设备,提高焊接效率;施工环境相对封闭,便于焊接探伤,能够有效保证焊缝质量;减少施工现场的高空焊接作业,有效保证安全作业,同时缩短了工期,减少了人工、机械等费用。

27.与传统上需要将钢管墩柱、墩顶横梁及主钢梁三部分单独吊装并依次进行组装焊接相比,本发明只需对组合后的箱体单元现场进行一次整体吊装,有利于减少吊装工作量,提高效率;而且现场施工时,只需将箱体单元的钢管墩柱上节段与钢管墩柱下节段焊接,将箱体单元的两段h形的主钢梁节段与对应的桥梁段焊接,即可完成装配,有效避免了众多加劲板的现场焊接,减少现场焊接量,提高焊接效率,一定程度上能够在不影响通行的情况下进行施工;而且有效降低焊接难度,安装方便,保证装配时的焊缝质量。

28.另外,本发明在桥梁段上装配箱体单元过程中,采用临时支撑架,成本低,效果好,施工周期短,效率高。

附图说明:

29.图1为背景技术中所述的现场焊接结构示意图。

30.图2为本发明所述箱体单元的结构示意图。

31.图3为本发明的施工流程图。

32.图4为本发明现场施工过程的结构示意图。

33.图5为本发明现场施工后结构示意图。

34.图6为图5的俯视图。

35.图7为本发明所述临时支撑架的结构示意图。

36.图8为图7的俯视图。

37.图9为本发明所述支架片体的结构示意图。

38.附图中各部件的标记如下:箱体单元1、钢管墩柱上节段1.1、墩顶横梁1.2、横梁顶板1.21、横梁底板1.22、横梁侧板1.23、主钢梁节段1.3、中间筋板1.4、底部筋板1.5、侧部筋板1.6、临时支撑架2、支架片体2.1、立柱2.11、支撑横梁2.12、工字钢2.13、预制钢筋砼条形基础3、砂箱4、钢管墩柱下节段5、桥梁段6、钢管墩柱7。

具体实施方式:

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“前”、“后”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.如图2至图9所示,本实施例提供一种独墩柱钢桥梁装配式施工工法,其包括如下步骤:

42.步骤一、制作箱体单元

43.箱体单元1包括钢管墩柱上节段1.1、墩顶横梁1.2和两段相互平行设置的h形的主钢梁节段1.3;墩顶横梁1.2垂直置于两段主钢梁节段1.3之间,钢管墩柱上节段1.1垂直贯穿墩顶横梁1.2的横梁底板1.22置于墩顶横梁1.2内;

44.墩顶横梁1.2包括横梁顶板1.21、横梁底板1.22、及置于横梁顶板1.21和横梁底板1.22之间的两块横梁侧板1.23;墩顶横梁1.2内设有相对于横梁侧板1.23平行的中间筋板1.4;

45.在车间进行焊接作业:中间筋板1.4的一端与钢管墩柱上节段1.1焊接,中间筋板1.4的另一端与主钢梁节段1.3的腹板焊接;中间筋板1.4的顶面与横梁顶板1.21和主钢梁节段1.3的上翼缘焊接,中间筋板1.4的底面与横梁底板1.22和主钢梁节段1.3的下翼缘焊接;横梁侧板1.23的端部延伸至主钢梁节段1.3并焊接固定,横梁底板1.22的两端与两段主钢梁节段1.3的下翼缘边缘分别焊接,横梁顶板1.21的两端与两段主钢梁节段1.3的上翼缘边缘分别焊接;横梁底板1.22下方的钢管墩柱上节段1.1与横梁底板1.22之间通过底部筋板1.5焊接固定,主钢梁节段1.3背向墩顶横梁1.2的一侧焊接有侧部筋板1.6;有利于提高箱体单元1整体结构的刚度;

46.对箱体单元1的每个焊缝进行探伤检测,检测合格后运输到施工现场;

47.本发明将墩顶横梁1.2、钢管墩柱上节段1.1、两段h形的主钢梁节段1.3组合成整体的箱体单元1,并在车间完成焊接加工;在车间进行组合焊接,方便使用自动焊设备,提高

焊接效率;施工环境相对封闭,便于焊接探伤,能够有效保证焊缝质量。

48.步骤二、架设临时支撑架

49.在已施工完成的钢管墩柱下节段5两侧分别吊装架设一组临时支撑架2。

50.具体过程如下:

51.(1)基础施工:对临时支撑架2安放位置的地基土进行夯实处理,保证地基土的地耐力不得小于300kpa;夯实后的地基检测合格后,在地基上吊装就位预制钢筋砼条形基础3;如果基础坐落在沥青路面,则不需要对地基土进行夯实处理;

52.(2)固定临时支撑架2:采用汽车吊将临时支撑架2吊装至预制钢筋砼条形基础3上,吊装就位后,将临时支撑架2的底端与预制钢筋砼条形基础3内的预埋件进行焊接固定。

53.每组临时支撑架2包括两个相互平行设置且通过工字钢2.13连接的支架片体2.1,支架片体2.1包括两根立柱2.11和固定于两根立柱2.11顶端之间的支撑横梁2.12,两根立柱2.11之间通过工字钢2.13连接;立柱2.11高度由现场测量计算,支架片体2.1的两根立柱2.11之间由下至上每隔2m-3m采用一根工字钢2.13焊接连接,支架片体2.1之间对应的立柱2.11之间由下至上每隔2m-3m采用一根工字钢2.13焊接连接;支架片体2.1的两根立柱2.11之间的距离为5m,两个支架片体2.1之间的距离为2m;临时支撑架2稳定、可靠,便于安拆,且可重复利用。

54.步骤三、放置砂箱

55.临时支撑架2吊装就位后,在每组临时支撑架2的顶面四个边角上分别放置一个砂箱4,即在每根支撑横梁2.12的两端分别放置一个砂箱4;并测量砂箱4标高,保证砂箱4标高高出设计标高的2cm—3cm;临时支撑架2通过砂箱4对箱体单元1进行支顶,砂箱4能够承受桥梁自重和施工载荷,临时支撑架2与砂箱4的组合便于控制标高,保证安装的精确度。

56.步骤四、装配箱体单元

57.吊装箱体单元1至两组临时支撑架2之间,使箱体单元1的每段主钢梁节段1.3的两端对应架设在两组临时支撑架2相邻的两个砂箱4上;再通过卸出该砂箱4里的砂子来进行落梁,在落梁过程中要随时用水准仪检测砂箱4的标高,直到达到设计标高为止;此时,保证钢管墩柱上节段1.1的底面与钢管墩柱下节段5的顶面对接,进行焊接及焊缝探伤。

58.步骤五、吊装桥梁段

59.吊装与箱体单元1两端对应的桥梁段6,使桥梁段6邻近箱体单元1的一端架设在临时支撑架2顶面对应的砂箱4上,且与主钢梁节段1.3对应的端面对接,进行焊接及焊缝探伤。

60.步骤六、砂箱卸载

61.焊缝探伤合格后,打开砂箱4卸砂口,砂子从卸砂口流出,随着砂箱4内砂子的体积不断减小,砂箱4上柱随之不断降低,直至砂箱4上柱与桥梁段6、箱体单元1脱离,完成卸载。

62.步骤七、撤销临时支撑架。

63.与传统上需要将钢管墩柱7、墩顶横梁1.2及主钢梁三部分单独吊装并依次进行组装焊接相比,本发明只需对组合后的箱体单元1现场进行一次整体吊装,有利于减少吊装工作量,提高效率;而且现场施工时,只需将箱体单元1的钢管墩柱上节段1.1与钢管墩柱下节段5焊接,将箱体单元1的两段h形的主钢梁节段1.3与对应的桥梁段6焊接,焊缝数量只有标号为b1至b5的5处焊缝,即可完成装配,有效避免了众多筋板的现场焊接,减少现场焊接量,

提高焊接效率,一定程度上能够在不影响通行的情况下进行施工;而且有效降低焊接难度,安装方便,保证装配时的焊缝质量。

64.本发明将复杂焊接节点在车间完成,减少施工现场的高空焊接作业,有效保证安全作业,同时缩短了工期,减少了人工、机械等费用。

65.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。