1.本技术涉及市政道路施工技术领域,尤其是涉及一种用于市政工程的路面修补设备及施工方法。

背景技术:

2.随着社会经济的不断发展和人们生活水平的不断提高,人们的出行越来越便捷,私家车数量的不断增加,给道路造成了更多压力,再加上工程车辆的通过,给道路带去了严重的损伤,因此需要经常对道路进行养护和修复作业。目前,国内很多道路都因使用时间过长出现裂痕等问题,裂缝如果不及时修补会扩散,从而使得路面出现大范围的塌陷。目前,对于水泥道路上裂缝的修补,一般人工先对裂痕进行吹气清理,再采用混凝土料罐车将混凝土料注入到裂缝内直至填平,最后人工进行压实,从而实现了路面修补效果。

3.针对上述中的相关技术,发明人认为存在的缺陷如下:吹气方式清理裂缝不能确保裂缝内的杂物能完全清除,这对后期浇灌混凝土料来说,降低了修补后路面的承压性能;采用人力操作,劳动力较大,工作效率低,极大影响了道路施工的进度。

技术实现要素:

4.为了提高修补后路面的承压力,本技术提供一种用于市政工程的路面修补设备。

5.本技术提供的一种用于市政工程的路面修补设备采用如下的技术方案:包括驾驶车体和水平设于驾驶车体一侧的第一安装座,所述第一安装座的下端设有切割装置和清理装置,所述切割装置包括第一框架、第一驱动源和两个切割件,两个所述切割件滑动设于第一框架上,所述第一驱动源设于第一框架上并驱动两个切割件移动,两个所述切割件的移动方向垂直于第一安装座的中轴线,所述第一框架与第一安装座滑动连接并位于驾驶车体的一侧,所述第一安装座设有驱动第一框架升降移动的第二驱动源,所述清理装置包括吸料头、吸料管道和集料箱,所述集料箱设于第一安装座的上端,所述吸料头位于切割装置远离驾驶车体的一侧,所述吸料管道的一端连通于吸料头,所述吸料管道的另一端连通于集料箱,所述切割装置与吸料头间设有破碎装置。

6.通过采用上述技术方案,切割装置对路面裂缝进行区域切割,形成修补区域,两个可调节距离的切割件结构,能适用不同宽度大小的裂缝,使得修补区域更加精确;当不使用切割装置时,通过第二驱动源将切割件收到第一安装座的下端,防止行驶过程中对切割件造成损坏;破碎装置先对修补区域进行破碎,将路面形成混凝土渣料后再通过清理装置对混凝土渣料进行清理,形成修补坑,能解决因为清理不干净导致修补后路面抗压能力弱的问题;通过吸料头将清理后的混凝土渣料清理到收集箱内,不仅便于后期的二次回收利用,而且不会对路面通行造成影响,减少后期的路面清理;集料箱位于上方,而其他装置位于下方的结构,能减小真个装置的长度,使得占地面积小,行驶和放置更加方便。

7.优选的,还包括第二框架、滑块和第三驱动源,所述滑块设于第二框架上,所述第三驱动源设于第二框架上并驱动滑块移动,两个所述滑块的移动方向垂直于第一安装座的

中轴线,所述破碎装置设于滑块上,所述第二框架与第一安装座滑动连接并位于第一框架与吸料头之间,所述第一安装座设有驱动第二框架竖直移动的第四驱动源。

8.通过采用上述技术方案,料筒用于放置混凝土料,通过出料管对修补坑进行混凝土料的自动浇灌,使得浇灌能同步进行,减少人力的同时,也提高了工作效率。

9.优选的,所述清理装置远离驾驶车体的一侧设有灌料装置,所述灌料装置包括第二安装座、料筒和出料管,所述第二安装座与第一安装座之间设有连接组件,所述料筒设于第二安装座上,所述出料管贯穿设于第二安装座的中轴线上,所述出料管的一端连通料筒,所述出料管的另一端竖直向下。

10.通过采用上述技术方案,第三驱动源带动破碎装置移动,从而适用不同宽度的修补坑,并对修补区域的路面破碎的更加彻底,并能让得到的混凝土料破碎成渣,便于后期清理装置的收集;当不使用时,第四驱动源将破碎装置收到第一安装座的下端,防止行驶过程中对破碎装置造成损害。

11.优选的,所述连接组件包括u型管、杆体和环管,所述u型管的两端通过螺栓与第一安装座可拆卸连接,所述环管套设于u型管上,所述杆体的一端连接于环管,另一端连接于第二安装座。

12.通过采用上述技术方案,由于路面的位置不同,有些路面在灌入混凝土料前,需要向修补坑放置钢筋等材料,故通过连接组件可将灌料装置拆卸下来,便可以将两个步骤分开处理,提高了装置的灵活性;杆体的长度使得灌料装置与清理装置相隔一端距离,防止在工作时相互造成影响。

13.优选的,所述料筒包括上筒体和下筒体,所述上筒体内设有搅拌件,所述上筒体与下筒体之间设有挡板,挡板的一侧铰接于下筒体。

14.通过采用上述技术方案,当料筒内的混凝土料的量不多时,通过挡板将料筒分成上筒体和下筒体两个结构,在上筒体进行混凝土料的调配,下筒体继续对修补坑进行浇灌,提高了工作效率。

15.优选的,所述出料管设于下筒体靠近第一安装座的一侧,所述下筒体远离出料管的一侧设有倾斜底面。

16.通过采用上述技术方案,倾斜底面的设置,使得料筒内的混凝土料能完全流出,防止不易流出发生凝固的问题,也能减少使用的浪费,节能环保。

17.优选的,每个所述切割件包括第三框架、刀片和第五驱动源,所述第三框架设于第一框架上,所述第三框架设有竖直的通槽,所述刀片贯穿设于通槽内,所述第五驱动源设于第三框架上并驱动刀片旋转。

18.通过采用上述技术方案,切割件的结构简单,减低加工成本;当刀片在切割的过程中,会溅起细小的混凝土渣料,第三框架能起到阻挡的作用,便于后期清理装置对混凝土渣料进行回收。

19.优选的,所述第一驱动源为双向伺服电机并位于第一框架的一侧,所述双向伺服电机的输出端设有第一丝杆,所述第一丝杆贯穿第三框架的一侧并固定连接,所述第一框架的另一侧设有滑轨,所述滑轨贯穿第三框架的另一侧并滑动连接。

20.通过采用上述技术方案,通过丝杆结构驱动切割件的移动,能实现两个刀片小距离的调节;配合滑轨的设置,使得刀片在切割过程中更加稳定,不易偏移。

21.第二方面,为了提高路面修补的效率,本技术提供一种用于市政工程的路面修补方法,采用如下的技术方案:包括如下步骤,先利用切割装置根据裂缝的宽度大小从而调节两个切割件的距离,从而在裂缝的两侧切割出矩形的修补区域,再通过破碎装置将修补区域的路面进行打碎,打碎后的修补区域形成修补坑,然后通过清理装置将修补坑内打碎形成的混凝土渣料进行清理收集,最后灌料装置移动至修补坑的上端,向修补坑内灌入混凝土料,当整条裂缝填平后进行压实。

22.通过采用上述技术方案,可以独立切割、打碎、清理和浇灌工作,代替了人工使用不同设备进行工作,降低了劳动强度,大大缩短了路面修补的工期。

23.综上所述,本技术包括以下至少一种有益技术效果:由于设备设置了切割装置、打碎装置、清理装置和灌料装置,使得本发明操作方便,能够快速修补路面的裂缝,缩短了路面维护工期,并且不妨碍道路的正常使用。

24.切割装置和打碎装置的升降结构,使得在不使用的状态下靠近第一安装座设置,相对于拖拉结构来说,减少了滚轮的使用,减低了加工成本。

附图说明

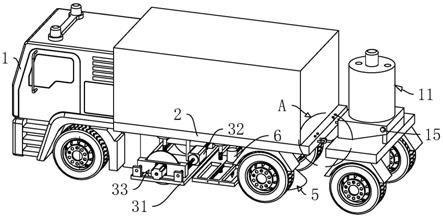

25.图1是本技术的整体结构示意图。

26.图2是本技术的侧面剖视图。

27.图3是本技术中切割装置和破碎装置的结构示意图。

28.图4是本技术图1中a处的结构图。

29.附图标记说明:1、驾驶车体;2、第一安装座;3、切割装置;31、第一框架;32、第一驱动源;33、切割件;331、第三框架;332、刀片;333、第五驱动源;334、通槽;4、第二驱动源;5、清理装置;51、吸料头;52、吸料管道;53、集料箱;6、破碎装置;7、第二框架;8、滑块;9、第三驱动源;10、第四驱动源;11、灌料装置;111、第二安装座;1121、上筒体;1122、下筒体;1123、搅拌件;1124、挡板;113、出料管;114、连接组件;1141、u型管;1142、杆体;1143、环管;1144、螺栓;115、倾斜底面;12、第一丝杆;13、滑轨;14、吸风装置;15、驱动件。

具体实施方式

30.以下结合附图1-4对本技术作进一步详细说明。

31.本技术实施例公开一种用于市政工程的路面修补设备。

32.参照图1和图2所示,一种用于市政工程的路面修补设备,驾驶车体1和水平安装于驾驶车体1一侧的第一安装座2,第一安装座2远离驾驶车体1的一端可拆卸连接有灌料装置11。驾驶车体1和灌料装置11之间依次安装有切割装置3、破碎装置6和清理装置5,驾驶车体1和第一安装座2远离驾驶车体1的一端均安装有轮胎。

33.清理装置5包括吸料头51、吸料管道52和集料箱53,集料箱53安装于第一安装座2的上端,吸料头51位于切割装置3远离驾驶车头的一侧,吸料管道52的一端连通于吸料头51,吸料管道52的另一端连通于集料箱53。集料箱53包括箱体和吸风装置14,吸风装置14安装于箱体内,吸料管道52的一端贯穿箱体连通于吸风装置14,通过吸风装置14将混凝土渣料吸入得到箱体内。

34.灌料装置11包括第二安装座111、料筒和出料管113,第二安装座111与第一安装座2之间设有连接组件114,料筒设于第二安装座111上,第二安装座111的下端设有轮胎。出料管113贯穿设于第二安装座111的中轴线上,出料管113的一端连通料筒,出料管113的另一端竖直向下并安装有启闭阀。

35.料筒包括上筒体1121和下筒体1122,上筒体1121内设有搅拌件1123和驱动搅拌件1123转动的旋转电机,上筒体1121的上表面位于旋转电机的两侧分别设有进料口,分别用于连通管道并用于水和混凝土料的混合原材料的分别进入。上筒体1121为圆柱体,下筒体1122为矩形体,上筒体1121与下筒体1122之间设有挡板1124。挡板1124的一侧铰接于下筒体1122,下筒体1122的外侧安装有控制挡板1124转动的驱动件15。出料管113设于下筒体1122靠近第一安装座2一侧,下筒体1122远离出料管113的一侧设有倾斜底面115。倾斜底面115远离出料管113的一端较高,对筒体内的混凝土料起到导流的作用。

36.参照图4所示,连接组件114包括u型管1141、杆体1142和环管1143,环管1143套设于u型管1141的弧形拐角处, u型管1141开口处的两端插入到第一安装座2的侧端,通过螺栓1144依次贯穿第一安装座2与u型管1141,从而将u型管1141固定在第一安装座2上。杆体1142的一端固定连接于环管1143,另一端铰接于第二安装座111。

37.参照图1和图3所示,切割装置3包括第一框架31、两个切割件33和第一驱动源32,第一框架31位于第一安装座2的下方,第一驱动源32安装于第一框架31一侧的中端,第一驱动源32的中轴线与驾驶车体1的中轴线位于同一竖直平面上,两个切割件33以第一驱动源32的中轴线为对称线分别对称设于第一驱动源32的两侧。

38.每个切割件33包括第三框架331、刀片332和第五驱动源333,第三框架331位于第一框架31的上端面,第五驱动为旋转电机并安装于第二框架7的侧面。第二框架7设有从下自上的通槽334,刀片332安装于旋转电机的输出端并竖直贯穿位于第二框架7的通槽334内,两个刀片332平行设置,使得两个刀片332位于裂缝的两侧,当刀片332转动时能对裂缝的两侧进行切割。

39.第一驱动源32为双向伺服电机,双向伺服电机设有两个相向的输出端,每个输送端连接有第一丝杆12,第一框架31的另一侧安装有平行于第一丝杆12的滑轨13。每个第一丝杆12贯穿第三框架331的一侧设置,第三框架331的侧部与丝杆固定设置。滑轨13贯穿第二框架7的另一侧设置,第二框架7的侧部滑动设于滑轨13上。第一驱动源32为至少一个旋转电机和设于旋转电机输出端的第二丝杆,第二丝杆竖直贯穿第一框架31设置并固定连接,第一安装座2安装有竖直的滑杆,滑杆贯穿第一框架31设置。为了提高稳定性,可在第一安装座2和第一框架31之间设置多组旋转电机和第二丝杆。

40.第一框架31和吸料头51之间设有第二框架7、滑块8和第三驱动源9,滑块8的两端设有凸块,第二框架7设有用于凸块嵌入的凹槽导轨,第三驱动源9为旋转电机,旋转电机的输出端连接有第三丝杆,第三丝杆贯穿其中一个凸块设置并固定连接,从而驱动滑块8做位移,滑块8的移动方向垂直于第一安装座2的中轴线。破碎装置6设于滑块8上。第一安装座2设有驱动第二框架7竖直移动的第四驱动源10,第四驱动源10为至少一个旋转电机和设于旋转电机输出端的第四丝杆,第四丝杆竖直贯穿第二框架7设置并固定连接,第一安装座2安装有竖直的滑杆,滑杆贯穿第二框架7设置。为了提高稳定性,可在第一安装座2和第二框架7之间设置多组旋转电机和第四丝杆。

41.本技术实施例还公开一种用于市政工程的路面修补方法。

42.一种用于市政工程的路面修补方法,包括如下步骤:步骤一,通过对路面上裂缝的测量,控制第一驱动源32调节两个切割件33的位置,将混凝土料倒入料筒内,操作者进入到驾驶车体1内,将设备行驶到有裂缝的路面上,并调整设备的位置,使得裂缝位于两个切割件33之间;步骤二,同时启动切割装置3,第五驱动源333带动刀片332高速转动,同时第二驱动源4带动第一框架31下降,直至刀片332对路面进行需要高度的切割时,第二驱动源4停止,两个刀片332在裂缝的两侧割出矩形的修补区域;步骤三,驱动设备向前移动,同时启动破碎装置6和清理装置5,第四驱动源10带动第二框架7下降,破碎装置6的破碎端对修补区域的路面进行打碎,打碎后的修补区域形成修补坑,位于修补坑内的混凝土渣料被吸料头51吸入到集料箱53内;步骤四,继续驱动设备向前移动,当灌料装置11的出料管113位于修补坑的上方,打开出料管113的启闭阀,向修补坑内灌入混凝土料,直至整条裂缝全部被重新填平后即可。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。