1.本发明涉及桥梁和超长结构伸缩缝装置领域,具体是涉及一种改善结构受力性能、提升结构连续性和耐久性、并可以监测结构沿轴向变形的新型伸缩缝装置。

背景技术:

2.桥梁或超长建筑结构受温度变化的影响,结构材料发生热胀冷缩现象,可能导致结构出现局部挤压变形、收缩裂缝过大等问题,这些问题对于桥梁与超长建筑结构的服役安全与舒适性影响较大。因而,为了减少热胀冷缩的不利影响,结构中通常采用设置伸缩缝的方式为结构预设沿轴线方向上的自由伸缩距离,从而保证结构的稳定牢靠,减少温度产生的应力和变形。而如果伸缩缝处理不当,则可能导致局部强度低、有局部裂缝、涉水等现象。

3.以目前建筑结构中最常采用橡胶板式伸缩缝装置(简称橡胶伸缩缝)为例,该装置主要由天然橡胶和钢板经过叠嵌硫化而成,可以充分发挥高强度橡胶材料的回弹性好、剪切量低的优势。然而,橡胶伸缩缝在长期使用过程中,承受车辆、人群等冲击疲劳作用,容易产生橡胶与钢板剥离分层,钢板外露,锚固螺栓长期承受撞击发生疲劳断裂、脱落,造成伸缩装置无法固定的情况,导致连接处的强度大大降低;胶体常常接受阳光直射,容易老化产生裂缝,导致结构的防水性能降低;且在桥梁结构中应用时,橡胶伸缩缝与桥梁主体连接不平整,影响车辆通行的舒适性及安全性。

4.此外,对于桥梁与超长建筑结构,为保证服役过程的安全稳定,需要对结构的变形进行检测或监测。但由于伸缩缝的阻碍,超长结构沿长度方向的变形的检测难度较大,甚至无法进行。

5.因此,如何提高结构的连续性及伸缩装置使用的耐久性,解决超长结构沿长方向变形难以测量等问题,是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置,旨在解决上述技术问题。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置,包括:

9.工字钢;所述工字钢的腹板两侧和翼缘板内侧固定有橡胶层;

10.可伸缩构件;所述可伸缩构件的数量为多个,且沿所述工字钢的长度方向等间距布置;所述可伸缩构件穿过所述工字钢的腹板,且两端分别用于与所述工字钢腹板两侧的连接构件固定连接。

11.通过上述技术方案,本发明采用工字钢和可伸缩构件组成具有伸缩功能的伸缩缝装置,保证了相邻连接构件之间的自由伸缩性能;使橡胶内嵌于工字钢与连接构件之间的缝隙中,提高了整体结构的连续性及伸缩装置使用的耐久性。

12.优选的,在上述一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置中,所述可伸缩构件包括外管和内管;所述外管为一端开口一端封闭的空心管,所述外管的封闭端具有第一端头,所述外管的开口端嵌入所述工字钢的腹板内部;所述内管一端具有第二端头,另一端连接有滑移件,所述内管穿过所述工字钢的腹板进入所述外管内腔,并通过所述滑移件与所述外管内壁滑动连接。外管和内管的配合保证了相邻结构间的自由伸缩性能。

13.优选的,在上述一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置中,所述工字钢的腹板和其一侧的橡胶层开设有用于所述外管穿过的第一通孔,另一侧的橡胶层开设有用于所述内管穿过的第二通孔,所述第二通孔的孔径小于所述第一通孔的孔径,且与所述第一通孔同轴布置。第一通孔和第二通孔的开设能够保证外管和内管连接的稳定性。

14.优选的,在上述一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置中,所述外管的开口端螺纹连接有盖片,所述盖片中部开设有用于所述内管穿过的第三通孔。盖片能够防止滑移件脱出,提高结构稳定性。

15.优选的,在上述一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置中,所述滑移件与所述内管端头螺纹连接。螺纹连接能够实现快速的拆装,便于外管和内管各零部件的安装。

16.优选的,在上述一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置中,所述滑移件为圆形片体结构或空心圆筒结构。能够根据不同使用需求和使用环境进行选择。

17.优选的,在上述一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置中,所述外管的内腔安装有监检测元件;所述监检测元件连接在所述滑移件和所述外管的封闭端之间。监检测元件的设置解决了超长结构沿长度方向变形难以测量等问题。

18.优选的,在上述一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置中,所述监检测元件为位移计和/或应变片。监检测元件可以根据使用需求进行选择,以满足其需求参数的测量,当结构出现压缩或拉伸时,可实时测得变化数据,可用于结构的长期监测。

19.优选的,在上述一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置中,所述连接构件为浇筑成型在所述工字钢腹板两侧的混凝土板,或为连接在所述工字钢腹板两侧的混凝土梁。当所述连接构件为混凝土板时,两块所述混凝土板包裹在所述工字钢的腹板两侧;所述混凝土板的上下表面与所述工字钢的翼缘板外表面平齐;所述工字钢的两端端头与所述混凝土板相应的侧壁平齐。保证结构的统一性和完整性。

20.优选的,在上述一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置中,所述工字钢与所述橡胶层通过叠嵌硫化工艺固定连接。能够满足加工需求。

21.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置,具有以下有益效果:

22.1、本发明提供的装置保证了相邻结构间的自由伸缩性能。

23.2、本发明提供的装置使结构伸缩部分在结构纵向具有一定的刚性,提升了相邻结构间的协调变形能力,减小了相邻结构的相对位移,提升了结构的连续性。

24.3、本发明提供的装置用于桥梁结构时,工字钢使桥梁两端紧密相连,桥面平整无缝,提升了行车时平稳性,舒适性,减小了行车振动及噪音。

25.4、由于工字钢的保护,既避免了伸缩缝内部结构直接与车辆接触,还使得伸缩缝装置中橡胶部分避免了阳光直射,延缓了橡胶老化过程,增强了装置使用的耐久性。

26.5、本发明提供的装置具备在其内部加装测量元件的空间,可实现结构沿轴向变形的实时监测。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

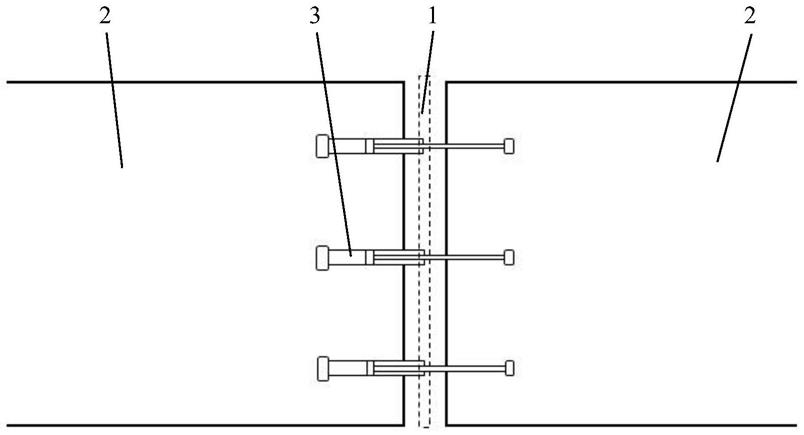

28.图1附图为本发明提供的伸缩缝装置的结构示意图;

29.图2附图为本发明提供的伸缩缝装置的剖视图;

30.图3附图为本发明提供的采用圆形片体结构滑移件的可伸缩构件的结构示意图;

31.图4附图为本发明提供的采用空心圆筒结构滑移件的可伸缩构件的结构示意图;

32.图5附图为本发明提供的盖片的结构示意图。

33.其中:

34.1-工字钢;

35.11-第一通孔;

36.2-连接构件;

37.3-可伸缩构件;

38.31-外管;32-内管;33-第一端头;34-第二端头;35-滑移件;36-盖片;

39.361-第三通孔;

40.4-橡胶层;

41.41-第二通孔。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.参见附图1至附图5,本发明实施例公开了一种可承载可监测的抗剪不抗拔活塞式伸缩缝装置,包括:

44.工字钢1;工字钢1的腹板两侧和翼缘板内侧固定有橡胶层4;

45.连接构件2;本实施例的连接构件2采用混凝土板,混凝土板浇筑固定在工字钢1的腹板两侧;

46.可伸缩构件3;可伸缩构件3的数量为多个,且沿工字钢1的长度方向等间距布置;可伸缩构件3穿过工字钢1的腹板,且两端分别与工字钢1两侧的两块混凝土板内部固定。

47.为了进一步优化上述技术方案,可伸缩构件3包括外管31和内管32;外管31为一端开口一端封闭的空心管,外管31的封闭端具有与混凝土板固定的第一端头33,外管31的开口端嵌入工字钢1的腹板内部;内管32一端具有与混凝土板固定的第二端头34,另一端连接有滑移件35,内管32穿过工字钢1的腹板进入外管31内腔,并通过滑移件35与外管31内壁滑

动连接。

48.为了进一步优化上述技术方案,工字钢1的腹板和其一侧的橡胶层4开设有用于外管31穿过的第一通孔11,另一侧的橡胶层4开设有用于内管32穿过的第二通孔41,第二通孔41的孔径小于第一通孔11的孔径,且与第一通孔11同轴布置。

49.为了进一步优化上述技术方案,外管31的开口端螺纹连接有盖片36,盖片36中部开设有用于内管32穿过的第三通孔361。

50.为了进一步优化上述技术方案,滑移件35与内管32端头螺纹连接。

51.为了进一步优化上述技术方案,滑移件35为圆形片体结构或空心圆筒结构。

52.为了进一步优化上述技术方案,外管31的内腔安装有监检测元件;监检测元件连接在滑移件35和外管31的封闭端之间。

53.为了进一步优化上述技术方案,监检测元件为位移计和/或应变片。

54.为了进一步优化上述技术方案,两块混凝土板包裹在工字钢1的腹板两侧;混凝土板的上下表面与工字钢1的翼缘板外表面平齐;工字钢1的两端端头与混凝土板相应的侧壁平齐。

55.为了进一步优化上述技术方案,工字钢1与橡胶层4通过叠嵌硫化工艺固定连接。

56.在一种具体的实施方式中:

57.橡胶层4的厚度为2~8mm。

58.外管31形似栓钉,外管31为中空结构,直径为38mm,管壁厚度为3mm,长为160mm;第一端头33的直径为60mm,厚度24mm;外管31端部通过螺纹安装盖片361,盖片361厚度为4mm,为空心圆,空心部分直径为19mm。

59.内管32为实心结构,直径为19mm,长度为200mm,第二端头34的直径为32mm,厚度为10mm;内管32端部通过螺纹连接滑移件35。

60.滑移件35有两种组成形式,一种为圆形片体结构,如附图3,10mm厚度,通过螺纹与内管32端部连接,直径32mm;另一种为空心圆筒结构,如附图4,圆筒直径为32mm,筒壁厚度为3mm,长为40mm,圆筒一端通过螺纹与内管32端部连接。

61.两个相邻的可伸缩构件3之间的间距不小于150mm。

62.本实施例的具体安装使用方法如下:

63.(1)经过叠嵌硫化,在工字钢1的内部嵌固橡胶层4,并在中间腹板处开设第一通孔11和第二通孔41;

64.(2)将可伸缩构件3的内管32从第二通孔41外侧插入,依次套入盖片36、滑移件35、外管31,将盖片36通过螺纹与外管31连接;

65.(3)依次安装所有可伸缩构件3。

66.(4)工字钢1、橡胶层4和可伸缩构件3组成的伸缩缝装置作为混凝土模具的一部分,浇筑混凝土,最后进行桥面铺装。

67.在滑移件35和外管31封闭端之间预留有一定的可活动空间,在这个空间可安装位移计、应变片等测试装置,当结构出现压缩或拉伸时,可实时测得变化数据,可用于结构的长期监测。

68.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置

而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

69.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。