1.本实用新型涉及采用挂篮进行连续梁悬臂浇筑施工的技术领域,尤其是涉及一种连续梁悬臂浇筑施工挂篮后锚防倾覆装置及挂篮。

背景技术:

2.现有技术中,采用挂篮进行连续梁悬臂浇筑施工时,挂篮走行工况是挂篮悬浇施工过程中最危险的工况,后锚梁固定约束解除,挂篮后部仅靠反扣轮提供竖向约束力,若在挂篮走行过程中反扣轮出轨,将很有可能造成挂篮倾覆。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种连续梁悬臂浇筑施工挂篮后锚防倾覆装置。

4.为了解决上述技术问题,本实用新型采用的技术方案是:一种连续梁悬臂浇筑施工挂篮后锚防倾覆装置,包括用于固定于主桁架后部的滑移轨道、下端部能够与挂篮行走轨锚固钢筋上端部相可拆卸连接的防倾覆精轧螺纹钢、由下而上依次穿设于所述防倾覆精轧螺纹钢的横向分配梁、锚固底座和千斤顶,所述横向分配梁压在所述滑移轨道上,所述千斤顶向上限位设置于所述防倾覆精轧螺纹钢上,还包括穿设于所述防倾覆精轧螺纹钢上并位于所述锚固底座和所述横向分配梁之间的所述防倾覆精轧螺纹钢上的位置锁定件。

5.在某些实施方式中,所述滑移轨道上表面为顺桥向的上移动面,所述横向分配梁下表面为下移动面,所述上移动面和所述下移动面相抵触配合。

6.在某些实施方式中,所述滑移轨道上沿着顺桥向开设有上下穿透的导向长孔,所述防倾覆精轧螺纹钢穿过所述导向长孔并向下伸出。

7.在某些实施方式中,所述锚固底座包括上顶板、自所述上顶板向下伸出的侧壁,所述侧壁与所述上顶板一体成型或焊接构成,所述侧壁上至少开设有一个操作开口。

8.在某些实施方式中,所述位置锁定件为螺纹旋接在所述防倾覆精轧螺纹钢上的限位螺母。

9.在某些实施方式中,所述连续梁悬臂浇筑施工挂篮后锚防倾覆装置还包括螺纹旋接在所述防倾覆精轧螺纹钢上并压在所述千斤顶上的紧固螺母。

10.本实用新型要解决的又一技术问题是提供一种挂篮。

11.为了解决上述技术问题,本实用新型采用的技术方案是:一种挂篮,包括以上实施方式中任意一项所述的连续梁悬臂浇筑施工挂篮后锚防倾覆装置,还包括通过多根所述挂篮行走轨锚固钢筋固定的挂篮行走轨、通过反扣轮滑动设置于所述挂篮行走轨上的所述主桁架,滑移轨道固定于所述主桁架后部,所述防倾覆精轧螺纹钢下端部能够拆卸的与所述挂篮行走轨锚固钢筋上端部相连接。

12.本实用新型的范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征

与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案等。

13.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:本实用新型当后锚梁固定的约束解除前,挂篮行走轨锚固钢筋与防倾覆精轧螺纹钢相固定连接,通过千斤顶将防倾覆精轧螺纹钢向上拉起至挂篮反扣轮与行走轨不接触,解除后锚梁固定的约束,挂篮反扣轮与行走轨通过千斤顶回油逐渐接触,挂篮反扣轮逐渐相对行走轨受力,在过程中防倾覆精轧螺纹钢逐渐达到最佳的张紧受力状态。在连续梁悬臂浇筑施工挂篮后锚防倾覆装置的作用下,使得挂篮在行走时依旧受竖向约束力从而保持平衡稳定,防止挂篮倾覆,提高挂篮抗倾覆的能力,且装置构造简单,使用方便,实际施工过程中,额外增加的工作量较少。

附图说明

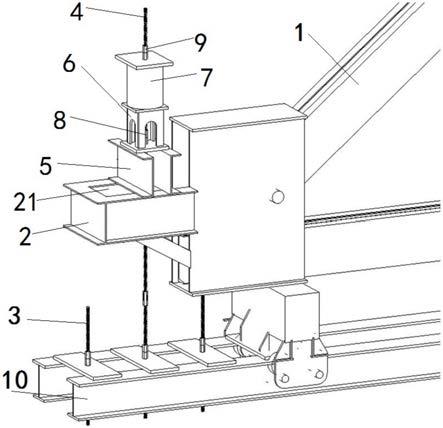

14.附图1为挂篮结构示意图;

15.附图2为防倾覆装置结构示意图;

16.附图3为锚固底座结构示意图;

17.附图4为挂篮行走轨锚固钢筋和防倾覆精轧螺纹钢连接示意图;

18.附图5为防倾覆装置工作原理示意图;

19.其中:1、主桁架;2、滑移轨道;21、导向长孔;3、挂篮行走轨锚固钢筋;4、防倾覆精轧螺纹钢;5、横向分配梁;6、锚固底座;61、上顶板;62、侧壁;7、千斤顶;8、位置锁定件;9、紧固螺母;10、挂篮行走轨。

具体实施方式

20.如各附图所示的一种连续梁悬臂浇筑施工挂篮后锚防倾覆装置,包括用于固定于主桁架1后部的滑移轨道2、下端部能够与挂篮行走轨锚固钢筋3上端部相可拆卸连接的防倾覆精轧螺纹钢4、由下而上依次穿设于防倾覆精轧螺纹钢4的横向分配梁5、锚固底座6和千斤顶7,还包括穿设于防倾覆精轧螺纹钢4上并位于锚固底座6和横向分配梁5之间的防倾覆精轧螺纹钢4上的位置锁定件8,本实施例中,位置锁定件8为螺纹旋接在防倾覆精轧螺纹钢4上的限位螺母,防倾覆精轧螺纹钢4采用φ32mm的psb830精轧螺纹钢。

21.如图1所示,横向分配梁5压在滑移轨道2上,千斤顶7向上限位设置于防倾覆精轧螺纹钢4上,横向分配梁5由双拼20#槽钢组成,布置在锚固底座6与滑移轨道2之间以保证上下传力均匀。滑移轨道2上表面为顺桥向的上移动面,横向分配梁5下表面为下移动面,上移动面和下移动面相抵触配合,本实施例中,滑移轨道2由顺桥向与主桁架1固定连接的两根60cm长工字钢组成,两根60cm长工字钢之间形成沿着顺桥向开设有上下穿透的导向长孔21。滑移轨道2下部焊接斜牛腿与主桁架1连接以加固处理,防止滑移轨道2随主桁架1行走时脱落造成挂篮倾覆。

22.防倾覆精轧螺纹钢4穿过导向长孔21并向下伸出,如图5所示,滑移轨道2可随主桁架1进行移动,当移动过程中,横向分配梁5、锚固底座6和千斤顶7受防倾覆精轧螺纹钢4的竖向约束力,保持原位不动,横向分配梁5与滑移轨道2相对滑动,横向分配梁5和滑移轨道2之间,即上移动面和下移动面之间可通过涂抹黄油减少摩擦力。

23.锚固底座6包括上顶板61、自上顶板61向下伸出的侧壁62,侧壁62与上顶板61一体成型或焊接构成,侧壁62上至少开设有一个操作开口,本实施例中,如图3所示,锚固底座6呈板凳状,上顶板61采用20mm厚钢板,中间预留45mm圆孔以确保防倾覆精轧螺纹钢4可以穿过, 侧壁62为采用20mm厚钢板围合焊接成撑脚,撑脚切割保留开口,确保内部有足够操作空间。

24.千斤顶7相对防倾覆精轧螺纹钢4位置固定,千斤顶7上压设有螺纹旋接在防倾覆精轧螺纹钢4上的紧固螺母9。

25.本实用新型提供的挂篮包括了连续梁悬臂浇筑施工挂篮后锚防倾覆装置,还包括通过多根挂篮行走轨锚固钢筋3固定的挂篮行走轨10、通过反扣轮滑动设置于挂篮行走轨10上的主桁架1,滑移轨道2固定于主桁架1后部,防倾覆精轧螺纹钢4下端部能够拆卸的与挂篮行走轨锚固钢筋3上端部相连接。

26.本实施例中,相邻两根挂篮行走轨锚固钢筋3的距离约50cm。

27.挂篮走行前,后锚梁约束尚未解除,采用防倾覆精轧螺纹钢4与挂篮行走轨锚固钢筋3连接固定,千斤顶7进油,对挂篮主桁架1后部预先施加竖向作用力,确保挂篮行走轨10与反扣轮不接触,解除后锚梁固定约束,千斤顶7逐步回油,使挂篮反扣轮逐渐受力。

28.挂篮后锚梁约束解除前,需确保防倾覆精轧螺纹钢4与正下方挂篮行走轨10的挂篮行走轨锚固钢筋3连接固定,千斤顶7进油后,挂篮主桁架1后部受力,挂篮行走轨10与反扣轮保持不接触状态,随后解除后锚梁固定约束,千斤顶7逐步回油,使反扣轮相对挂篮行走轨10逐渐受力,过程中可及时调整反扣轮位置,保证反扣轮与挂篮行走轨10不脱空,确保接触面足够,位置锁定件8需及时拧紧,以起到限位作用。位置锁定件8的设置便于千斤顶7进油后限制主桁架1尾部竖向位移,紧固螺母9和位置锁定件8的设置使得千斤顶在上下位置具有移动范围。

29.如图5所示,挂篮走行过程,由于受防倾覆精轧螺纹钢4与挂篮行走轨锚固钢筋3连接后的共同约束,除滑移轨道2随挂篮前移外,防倾覆装置其余构件保持不动,待挂篮走行约50cm相邻挂篮行走轨锚固钢筋间距时,将防倾覆精轧螺纹钢4与挂篮行走轨锚固钢筋3分离,移动横向分配梁5、锚固底座6等构件至顺桥向下一个挂篮行走轨锚固钢筋3位置处连接固定,循环操作直至挂篮走行到位。

30.挂篮走行到位,后锚梁安装固定,即可拆去该挂篮后锚防倾覆装置。

31.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。