1.本实用新型涉及矿石堆场工程领域,具体涉及一种适用于矿石堆场堆取料机的轨道拉杆结构。

背景技术:

2.目前矿石堆场装卸设备主要为斗轮堆取料机,其基础设计通常为轨枕道砟结构。堆取料机作业要求轨道高于堆场面1m,因此设计上通常在轨枕板两侧设置直立式挡墙来约束散粒状的道砟碎石。

3.矿石运输船舶的日益大型化(已达40万吨级)对矿石堆场的堆取作业提出了更高的要求,由于堆取料机尺寸的升级、作业频次的提高以及轮压的不断增大,道砟对轨枕板的束缚作用也在减弱。

4.由此提供一种能够有效控制轨道侧向位移,可将轨道侧向位移控制在合理范围内的方案为本领域亟需解决的问题。

技术实现要素:

5.针对现有矿石堆场中轨枕道砟对大型堆取料机钢轨侧向位移的约束力不足的问题,本实用新型的目的是提供一种可控的取料机轨道侧向变形方案,能够将轨道侧向变形控制在合理范围内。

6.为了达到上述目的,本实用新型提供一种适用于矿石堆场堆取料机的轨道拉杆结构,包括至少一套轨道拉杆结构单元,所述至少一套轨道拉杆结构单元沿轨道依次设置;每套轨道拉杆结构单元由四个卡铁和一根钢拉杆组成;所述四个卡铁中两个为一组,分别设置在两条钢轨的两侧,并可从两侧对两钢轨分别进行夹持,所述钢拉杆穿过所述四个卡铁,并分别通过固定组件驱动四个卡铁对两钢轨形成夹持。

7.进一步地,所述相邻轨道拉杆结构单元平面布置间距设置为4~6m。

8.进一步地,所述卡铁上部设置有卡槽,下部设置有安置孔,所述卡槽与钢轨的轨底结构对应,所述安置孔可容与钢拉杆穿过。

9.进一步地,所述卡铁高度为100~180mm,卡铁宽度为80~120mm,卡铁厚度为50~100mm。

10.进一步地,所述卡铁和轨道之间设置有轨道角垫。

11.进一步地,所述钢拉杆由光圆钢筋构成,屈服强度为400~500mpa,直径为30~40mm。

12.进一步地,所述钢拉杆的两端设置有丝扣。

13.进一步地,所述固定组件设置在钢拉杆上,且可对相应的卡铁形成面向钢轨的驱动力。

14.进一步地,所述固定组件与卡铁之间还套设置有平垫圈和弹簧垫圈。

15.进一步地,所述卡铁、钢拉杆或固定组件上还设置有防护层。

16.本实用新型提供的适用于矿石堆场堆取料机的轨道拉杆结构,通过在轨道两侧设置卡铁并通过钢拉杆和固定组件实现卡铁对轨道的夹持,从而将轨道侧向变形控制在合理范围内。

17.本方案具有结构形式简单、强度高、成本低廉、施工便捷等优点,可为堆取料机作业提供更加稳定的基础。

附图说明

18.以下结合附图和具体实施方式来进一步说明本实用新型。

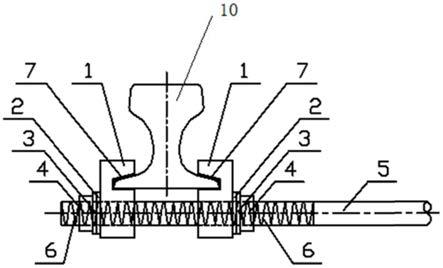

19.图1为本实例中轨道拉杆结构的组装示意图;

20.图2为本实例中卡铁结构正视图;

21.图3为本实例中卡铁1-1方向的结构侧视图。

22.图中标号含义:

23.卡铁1、卡槽1a、安置孔1b、平垫圈2、弹簧垫圈3、六角螺母4、钢拉杆5、丝扣6、轨道角垫7、卡铁高度h、卡铁宽度w、卡铁厚度t、钢轨10。

具体实施方式

24.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

25.针对现有矿石堆场中轨枕道砟对大型堆取料机钢轨侧向位移的约束力不足的问题,本实例提供一种适用于矿石堆场堆取料机的轨道拉杆结构,通过在两条钢轨两侧设置卡铁,达到约束轨道侧向移动的目的,从而将轨道侧向变形控制在合理范围内。

26.本实例提供的适用于矿石堆场堆取料机的轨道拉杆结构,包括若干套轨道拉杆结构单元,若干套轨道拉杆结构单元沿轨道依次排列设置。

27.作为优选,本实例中相邻轨道拉杆结构单元平面布置间距设置为4~6m,一方面可以对轨道起到限制侧向移动的目的,另一方面可以对轨道起到很好的支撑作用。

28.具体的,针对轨道由两平行钢轨构成,本实例中一套轨道拉杆结构单元由四个卡铁1、四个轨道角垫7、四个平垫圈2、四个弹簧垫圈3、四个六角螺母4和一根钢拉杆5组成。

29.如图1所示,两个卡铁1为一组从钢轨的两侧将一根钢轨10夹住,两个卡铁1之间通过钢拉杆5固定;如此四个卡铁1分成两组,这两组卡铁分别设置在两钢轨10的两侧,而钢拉杆5的两端分别穿过两组卡铁,并通过六角螺母4固定分成两组的四个卡铁1,而每组中的两个卡铁1又同时夹住每根钢轨10的两侧,如此结构设置,在导轨的两根钢轨之间形成拉杆结构,从而可限制该每根钢轨10的侧向移动。

30.参见图2和图3,其所示为卡铁1的正视和侧视结构示意图。

31.卡铁1的上部设置有卡槽1a,该卡槽1a与钢轨10的轨底结构对应,能够容钢轨10的轨底安插在其中,实现对钢轨10的卡接。该卡铁1的下部设置有安置孔1b,用于穿接钢拉杆5。

32.作为举例,本实例中的卡铁1由q235钢构成,卡铁高度h为100~180mm,卡铁宽度w为80~120mm,卡铁厚度t为50~100mm。

33.安置孔1b的直径和钢拉杆5相适应并比钢拉杆5略大,如此结构设置,既可以为堆

取料机作业提供更加稳定的基础,又可以将钢轨10的侧向变形控制在合理范围内。

34.具体设置时,钢拉杆5从卡铁1的开孔穿过,并用螺栓紧固,使钢拉杆5与卡铁1成为一个整体。

35.这里的钢拉杆5优选由光圆钢筋构成,屈服强度为400~500mpa,直径为30~40mm。

36.进一步的,钢拉杆5的两端设置有丝扣6,丝扣6的设置范围为350~450mm,用于和六角螺母4配合对卡铁1进行固定。

37.进一步的,在钢轨10和卡铁1之间还设置有轨道角垫7,用来约束钢轨10侧向和垂直方向的自由度,并增大钢轨10和卡铁1之间的摩擦力。

38.具体的,该轨道角垫7设置在卡铁1上的卡槽1a中。

39.同时,这里的轨道角垫7优选由高分子橡胶材料构成,厚度为5~8mm。

40.进一步的,本实例在钢拉杆5的每端设置连个六角螺母4,以用于与分布在每个钢轨10两侧的卡铁1配合,对卡铁1进行固定限位,并驱动卡铁1夹住相应的钢轨10。

41.这里的六角螺母4为固定组件,其与钢拉杆5进行螺接,分布在相应卡铁1的外侧面,即卡铁1上远离钢轨10的侧面,通过在钢拉杆5上的螺旋移动,可能够对相应的卡铁1形成面向钢轨的驱动力,并对卡铁形成限位。

42.进一步地,本实例在每个六角螺母4与卡铁1之间还依次套设置有弹簧垫圈3和平垫圈2。

43.平垫圈2和弹簧垫圈3的设置可以起到一个缓冲保护的作用,防止卡铁1与六角螺母4之间的碰撞造成不必要的破坏。

44.进一步的,本实例中的卡铁1、钢拉杆5和六角螺母4等所有铁件在具体实施时还设置有相应的防护层,作为优选该防护层由防锈漆或热镀锌层来构成,如此设置可以延长轨道拉杆结构的使用寿命。

45.针对本实例给出的适用于矿石堆场堆取料机的轨道拉杆结构,以下举例说明一下其实施的过程。

46.在具体实施时,首先将钢轨10擦拭干净。

47.然后,将两条钢轨10内侧的轨道角垫7、卡铁1、平垫圈2、弹簧垫圈3、六角螺母4依次套入钢拉杆5。

48.接着,再分别将两条钢轨10外侧的轨道角垫7、卡铁1、平垫圈2、弹簧垫圈3、六角螺母4依次套入钢拉杆5。

49.最后,拧紧两条钢轨10两侧的六角螺母4至目标预紧力。

50.本实例提供的适用于矿石堆场堆取料机的轨道拉杆结构,其结构形式简单、强度高、成本低廉、施工便捷,能够将轨道侧向变形控制在合理范围内,为堆取料机作业提供更加稳定的基础。

51.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。