1.本发明涉及一种噪声防护装置,尤其是涉及一种适用于金属声屏障的凹凸重叠系统。

背景技术:

2.隔音墙也称为声屏障,指的是在声源和接收者之间插入一个设施,使声波传播有一个显著的附加衰减,从而减弱接收者所在的一定区域内的噪声影响。其主要用于公路、高速公路、高架复合道路和其它噪声源的隔声降噪。声屏障分为纯隔声的反射型声屏障,和吸声与隔声相结合的复合型声屏障,后者是更为有效的隔声方法。公路和高速公路上是使用各类型声屏障最多的地方。

3.声屏障按照其结构形式一般可分为直立式声屏障和全封闭式声屏障。直立式声屏障一般包括型钢和设置在相邻的型钢之间的声屏障屏体,声屏障屏体一般插设在相邻的型钢之间,这种结构一般在受到外力或者热胀冷缩时,声屏障屏体容易从型钢之间脱出,而且现场安装的失误也会使屏体的一端脱离型钢或者与型钢仅接触很少的面积,一旦受力就容易导致屏体脱出,因此提供一种具备定位和锁定功能的适用于金属声屏障的凹凸重叠系统成为本行业需要解决的技术问题。

技术实现要素:

4.本发明所要解决的技术问题是提供了一种防误装、防脱落的适用于金属声屏障的凹凸重叠系统。

5.本发明为解决上述技术问题采用的技术方案为:一种适用于金属声屏障的凹凸重叠系统,其包括按照一定间隔设置的立柱和设置在相邻的所述立柱之间的金属屏体,所述立柱包括腹板和与该腹板固定连接的翼板,所述翼板为两个或以上,所述金属屏体包括上型材、下型材、面板、背板、端部型材和吸声体,所述面板和背板的上下两端分别扣合在所述上型材和下型材上,形成框架式金属壳体,所述端部型材设置在该金属壳体的左右两端,所述吸声体设置在该金属壳体中,所述翼板包括翼板本体和设置在所述翼板本体边缘的阻挡结构,所述端部型材上设置有限位结构,使用状态时,所述限位结构位于所述阻挡结构内侧并与所述阻挡结构相配合。

6.优选的,所述端部型材包括容置所述吸声体端部的容置槽和缓冲减振结构,所述端部型材包括吸声体封端板和缓冲减振端板,所述吸声体封端板设置在所述吸声体的左右两端,其上设置有容置所述吸声体端部的容置槽,所述缓冲减振端板为l型,其包括固定部和缓冲减振部,所述固定部连接所述吸声体封端板,所述缓冲减振部设置有缓冲减振结构,所述限位结构部分的宽度大于所述金属屏体其他部分部分的宽度。

7.优选的,所述缓冲减振部设置有接纳槽,所述吸声板和隔声板的左右分别两端设置有折耳,所述折耳插设在所述接纳槽中。

8.优选的,所述端部型材的限位结构内设置有加强肋条。

9.优选的,所述端部型材的限位结构内填充有水泥块。

10.优选的,所述阻挡结构为设置在所述翼板本体边缘的折边,所述限位结构位于所述折边的内侧。

11.优选的,所述折边朝向所述腹板侧。

12.优选的,所述折边与所述翼板本体之间的角度为锐角、直角或者钝角。

13.优选的,所述折边的末端还设置一个沿着所述翼板主体方向延伸的副折边。

14.优选的,所述阻挡结构为设置在所述翼板边缘的凸起结构。

15.优选的,所述阻挡结构为设置在所述翼板边缘的向所述腹板侧弯折的弧形结构。

16.优选的,所述翼板为弧形结构,所述弧形结构的凹面朝向所述腹板一侧。

17.优选的,所述翼板为互成角度的两块板组成的v型结构,所述v型结构的凹面朝向所述腹板侧。

18.优选的,所述阻挡结构焊接在所述翼板本体的端部。

19.优选的,其还包括误差调节结构,所述误差调节结构包括设置在所述阻挡结构上一个或数个可容纳所述折边的凹槽。

20.本发明的有益效果为:本发明提供的适用于金属声屏障的凹凸重叠系统,使用状态时,所述限位结构与所述阻挡结构相配合,其由于采用了防脱立柱及与之相配合的防脱金属屏体,相比现有结构的声屏障结构,由于阻挡结构的阻碍作用,其可避免现场施工的安装错误,金属屏体不会从立柱中脱出,有效保护了道路行车和行人的安全,具备很大的应用价值。如果立柱采用型钢,在同样厚度下,采用防脱结构的型钢的机械性能显著增强,在相同机械强度下,其比现有型钢的用料显著减少,具备明显的经济效益,二是该种结构的型钢可防止声屏障屏体在受到外力或者热胀冷缩时从相邻的型钢中脱出,防止跌落风险和二次伤害,具备很大的应用价值。

附图说明

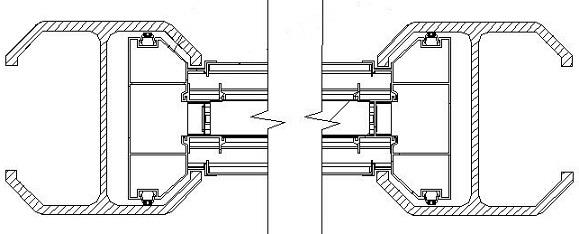

21.图1为本发明实施例金属屏体的纵截面结构示意图;图2为本发明实施例的横截面结构示意图;图3为金属屏体端部横截面放大结构示意图;图4为中a、b、c、d、e、f、g、h、i、j、k、l为不同种立柱的横截面结构示意图;图5中a、b、c、d、e、f、g、h、i为立柱与金属屏体配合横截面结构示意图。

具体实施方式

22.下面结合附图对本发明实施例做进一步的详述。

23.如图1-5所示,本发明提供一种适用于适用于金属声屏障的凹凸重叠系统,其包括按照一定间隔设置的立柱和设置在相邻的所述立柱之间的金属屏体,立柱之间的距离一般选择为1m~3m之间,根据项目实际需求,该距离可以灵活调节。如图5所示,立柱包括包括腹板10和与该腹板10固定连接的翼板,一般项目上使用的立柱为h型钢或h型钢的变形结构,h型钢的翼板为两个,变形的h型钢的翼板为两个或以上,翼板之间平行设置,翼板包括翼板本体20和设置在所述翼板本体20边缘的阻挡结构;作为其他结构选择,立柱亦可选择为非金属制型材,比如玻璃钢制型材等,或者其他金属制型材,例如铝制型材。如图1所示,所述

金属屏体包括上型材1、下型材2、面板3、背板4、端部型材5和吸声体,所述面板3和背板4的上下两端分别扣合在所述上型材1和下型材2上,形成框架式金属壳体,所述端部型材设置在该金属壳体的左右两端,所述吸声体设置在该金属壳体中。所述端部型材上设置有限位结构6,使用状态时,所述限位结构位于所述阻挡结构内侧,其形状与所述阻挡结构相配合。

24.具体的,如图3所示,所述端部型材还包括吸声体封端板51和缓冲减振端板52,所述吸声体封端板51设置在所述吸声体的左右两端,其上设置有容置所述吸声体端部的容置槽523,所述缓冲减振端板为l型,其包括固定部521和缓冲减振部522,所述固定部521连接所述吸声体封端板51,所述缓冲减振部522设置有缓冲减振结构,所述限位结构部分的宽度大于所述金属屏体其他部分部分的宽度,为安装方便,并且防止其出现晃动,限位结构部分的宽度略小于两翼板内侧壁之间之间的距离。上述限位结构可以固定连接在端部型材上,亦可是端部型材的一部分,为一体成型的结构。所述缓冲减振部522设置有接纳槽,所述面板3和背板4的左右分别两端设置有折耳,所述折耳插设在所述接纳槽中。如图4所示,所述上型材1和下型材2之间设置有至少一支撑件11,该支撑件11为c型,在所述上型材1和下型材2上设置有开口,所述c型支撑件的上下两端分别设置有凸耳111,该凸耳111穿过上述开口后弯折。

25.为进一步限定金属屏体端部型材的限位结构的变形能力,在所述端部型材的限位结构内设置有加强肋条,或在所述端部型材的限位结构内填充有水泥块,防止其受到外力时产生形变。

26.进一步具体的,如图4中a、b、c、d、f、g、h所示,所述阻挡结构为设置在所述翼板本体边缘的折边30,翼板本体和折边为一体成型结构,如图2所述,所述限位结构位于所述折边的内侧,由于折边的阻挡作用,限位结构被限定在一定的空间内而不能随意变动与立柱之间的相对位置。作为具体的选择,对于立柱中的一种结构h型钢来说,如图4中a、b、d、f所示,其包含两个翼板,每个翼板包含四个边缘,可在一个翼板的一侧的边缘上设置折边,也可在同一个翼板的两个边缘上同时设置折边,因此,折边的数量可选择为一个、两个、三个或四个。对于其他结构形状的立柱,折边的数量选择同上。但作为最优结构选择,为了提升结构的可靠性和美观度,一般在翼板的每个边缘上都设置折边。

27.作为阻挡结构的选择,为起到阻挡效果,所述折边朝向所述腹板侧,折边与所述翼板本体之间的角度为锐角、直角或者钝角,为防止折边与屏体之间的应力过于集中造成屏体创伤,如图4中c、g所示,所述折边的末端还设置一个沿着所述翼板主体方向延伸或垂直于所述翼板主体方向的副折边40;作为其他结构选择,如图4中e所示,所述阻挡结构为设置在所述翼板边缘的凸起结构50;其他的,如图4中i所示,阻挡结构为设置在所述翼板边缘的向所述腹板侧弯折的弧形结构;如图4中j所示,所述翼板可选择为弧形结构,所述弧形结构的凹面朝向所述腹板一侧;所述翼板为互成角度的两块板组成的v型结构,所述v型结构的凹面朝向所述腹板侧;进一步的结构拓展,所述阻挡结构焊接在所述翼板本体的端部或者翼板边缘的厚度大于翼板其他部分的厚度。

28.为增加屏体与立柱之间安装的灵活性,如图5中b所示,其还包括误差调节结构,所述误差调节结构包括设置在所述阻挡结构上一个或数个可容纳所述折边的凹槽90,当两立柱之间的距离变化时,可根据实际情况将折边容置在距离合适的凹槽中。

29.以上所述的实施例,只是本发明较优选的具体实施方式的一种,本领域的技术人

员在本发明技术方案范围内进行的通常变化和替换都应包含在本发明的保护范围内。