1.本实用新型涉及桥梁支承结构,具体是一种防落梁支座。

背景技术:

2.桥梁结构在外力(例如地震、风、汽车冲击等)作用之下,梁体会在支承结构上发生位移,为了防止梁体位移坠落,在梁体与桥台(桥墩)之间设置有对位移梁体进行限位的防落梁结构。通常,防落梁结构以减隔震支座为基础成型。

3.基于减隔震支座的防落梁结构,在已公开的中国专利文献中有多种结构形式的披露,例如名称为“索轨式防落梁板式橡胶支座”(公开号cn 203700945,公开日2014年07月09日)、“一种城市立交桥桥梁用抗震、减隔震、防落梁钢滑板支座”(公开号cn 209836783,公开日2019年12月24日)、“具备防抬梁和防落梁功能的双曲面球型减隔震支座”(公开号cn 106149552,公开日2016年11月23日)、“一种具有防落梁功能的减震拉压球型支座”(公开号cn 107142841,公开日2017年09月08日)等技术。

4.包括上述以减隔震支座为基础在内的防落梁结构,其防落梁功能均是以上座板/下座板外周的至少一组对边上固定连接的防落梁挡块,以及外周相对于防落梁挡块间距排布的下座板/上座板或固定连接的对应结构实现的。其一组对边上排布的防落梁挡块只能实现一个方向的防落梁功能,具体举例而言,在防落梁支座的下座板横向两侧设置向上延伸的防落梁挡块,上座板的横向两侧外周与对应防落梁挡块内侧保持间隙配合,在震动状态下,下座板横向两侧的防落梁挡块只能对上座板及所支承梁体的横向位移进行限位,无法对上座板及所支承梁体的纵向位移进行限位;纵向的限位与横向限位同理;要想达到横向和纵向均限位,就得在防落梁支座的横向和纵向上分别形成对应的防落梁挡块结构,如此,在防落梁支座的两组对边上分别至少设置一组防落梁挡块结构,即防落梁支座上得至少有不同方向排布的两组防落梁挡块才能达到横向和纵向均限位的技术效果。

5.显见的,现有防落梁结构,若想实现横向和纵向均防落梁功能,会使防落梁支座的成型结构复杂化,进而会使制造及后期维护成本大幅增加;若想使防落梁支座的成型结构简单化,降低制造及后期维护成本,则只能减少防落梁结构而消除对应方位的限位功能,影响实用性和安全性。

技术实现要素:

6.本实用新型的技术目的在于:针对上述桥梁支承结构的特殊性和现有技术的不足,提供一种以简单结构实现横向和纵向均限位的防落梁支座。

7.本实用新型的技术目的通过下述技术方案实现:一种新型防落梁支座,包括以可相对位移结构装配在一起的上座板和下座板;

[0008]-所述上座板上具有至少一个以外周合围结构成型的限位闭孔,所述下座板上具有向上延伸、并处在对应限位闭孔内的防落梁挡块,所述限位闭孔的成型轮廓表面与延伸其内的所述防落梁挡块的对应轮廓表面之间以缓冲间隙配合,所述缓冲间隙小于所支承梁

体的脱落极限位移量;

[0009]

或者,

[0010]-所述下座板上具有至少一个以外周合围结构成型的限位闭孔,所述上座板上具有向下延伸、并处在对应限位闭孔内的防落梁挡块,所述限位闭孔的轮廓表面与延伸其内的所述防落梁挡块的对应轮廓表面之间以缓冲间隙配合,所述缓冲间隙小于所支承梁体的脱落极限位移量。

[0011]

上述技术措施针对于桥梁支承结构的特殊性,通过上座板/下座板上的限位闭孔将下座板/上座板上的向上/下延伸其内的防落梁挡块形成包围,该包围结构可以达到横向和纵向均限位、防落梁的功能,即以单个防落梁挡块和与之对应的限位闭孔而实现横向和纵向的防落梁限位,相较于现有防落梁结构而言,其结构简单、但防落梁限位功能全面、可靠、安全,制造及后期维护成本低,具体比较而言:

[0012]-在一组对边分别排布相同数量的防落梁挡块结构中,现有技术只能实现单向限位,本实用新型能够实现横向和纵向的双向限位;

[0013]-在两组对边分别排布相同数量的防落梁挡块结构中,现有技术实现横向和纵向的双向限位,本实用新型亦能够实现横向和纵向的双向限位,且本实用新型的限位强度、限位稳定性明显高于现有技术(高出约一倍以上)。

[0014]

作为优选方案之一,所述上座板上的限位闭孔为多个,这些限位闭孔在所述上座板上以对称结构排布;与之对应的,所述下座板上的防落梁挡块为多个,这些防落梁挡块在所述下座板上以对称结构排布,且各防落梁挡块向上延伸进所述上座板上的对应限位闭孔内;

[0015]

或者,

[0016]

所述下座板上的限位闭孔为多个,这些限位闭孔在所述下座板上以对称结构排布;与之对应的,所述上座板上的防落梁挡块为多个,这些防落梁挡块在所述上座板上以对称结构排布,且各防落梁挡块向下延伸进所述下座板上的对应限位闭孔内。

[0017]

该技术措施能够显著的增强横向和纵向的双向防落梁限位强度,该防落梁限位强度数倍于现有同等数量的单向限位结构,能够稳定、可靠地实现横向和纵向的双向防落梁限位。

[0018]

作为优选方案之一,所述防落梁挡块和/或所述限位闭孔上设置有在防落梁过程中碰撞接触的阻尼结构。进一步的,所述阻尼结构为阻尼橡胶层或阻尼金属板。该技术措施配合缓冲间隙,吸收震动动能,达到减震、隔震之技术效果,降低相对位移带来的冲击,增强防落梁限位功能的可靠性和稳定性。

[0019]

作为优选方案之一,所述下座板上设置有能够缩短防落梁挡块向上凸起成型高度的挡块垫高基座;

[0020]

或者,

[0021]

所述上座板上设置有能够缩短防落梁挡块向下凸起成型高度的挡块垫高基座。

[0022]

该技术措施在不影响防落梁挡块与限位闭孔之间配合结构的前提下,通过减小防落梁挡块向上/向下的凸起长度,从而有效降低防落梁挡块的弯矩,增强其受力刚度;也就是说,相较于长度较长的防落梁挡块而言,在同等截面的条件下其抗弯曲性能更好,承受力矩的刚度更大;在承受相同力矩的条件下有利于减小截面面积。

[0023]

作为优选方案之一,所述上座板上的限位闭孔成型在所述上座板的本体上;或者,所述上座板上的限位闭孔成型在闭孔成型基座上,所述闭孔成型基座以一体成型结构或组合连接结构在所述上座板的对应边部处向外凸起。

[0024]

作为优选方案之一,所述下座板上的限位闭孔成型在所述下座板的本体上;或者,所述下座板上的限位闭孔成型在闭孔成型基座上,所述闭孔成型基座以一体成型结构或组合连接结构在所述下座板的对应边部处向外凸起。

[0025]

作为优选方案之一,所述下座板上的防落梁挡块成型在所述下座板的本体上;或者,所述下座板上的防落梁挡块成型在挡块成型基座上,所述挡块成型基座以一体成型结构或组合连接结构在所述下座板的对应边部处向外凸起。

[0026]

作为优选方案之一,所述上座板上的防落梁挡块成型在所述上座板的本体上;或者,所述上座板上的防落梁挡块成型在挡块成型基座上,所述挡块成型基座以一体成型结构或组合连接结构在所述上座板的对应边部处向外凸起。

[0027]

作为优选方案之一,所述防落梁挡块在对应限位闭孔内的延伸高度,为所述防落梁挡块的端部不超出所在限位闭孔。该技术措施使得防落梁结构不与所支承梁体/桥台(桥墩)发生位置干涉,确保上、下座板之间能够可靠地相对位移,亦确保防落梁限位功能可靠地实现。

[0028]

本实用新型的有益技术效果是:上述技术措施以简单结构成型,防落梁限位功能全面、可靠、安全,制造及后期维护成本低。

附图说明

[0029]

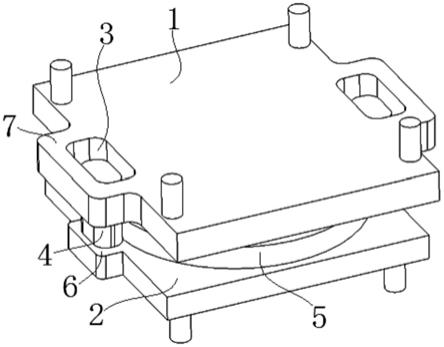

图1为本实用新型的第一种结构示意图。

[0030]

图2为本实用新型的第二种结构示意图。

[0031]

图3为本实用新型的第三种结构示意图。

[0032]

图4为本实用新型的第四种结构示意图。

[0033]

图5为本实用新型的第五种结构示意图。

[0034]

图中代号含义:1—上座板;2—下座板;3—限位闭孔;4—防落梁挡块;5—中部支承;6—挡块成型基座;7—闭孔成型基座。

具体实施方式

[0035]

本实用新型涉及桥梁支承结构,具体是一种梁体在桥台(桥墩)上支承安装用的防落梁支座,下面以多个实施例对本实用新型的主体技术内容进行详细说明。其中,实施例1结合说明书附图-即图1对本实用新型的技术方案内容进行清楚、详细的阐释;实施例2结合说明书附图-即图2对本实用新型的技术方案内容进行清楚、详细的阐释;实施例3结合说明书附图-即图3对本实用新型的技术方案内容进行清楚、详细的阐释;实施例4结合说明书附图-即图4对本实用新型的技术方案内容进行清楚、详细的阐释;实施例5结合说明书附图-即图5对本实用新型的技术方案内容进行清楚、详细的阐释;其它实施例虽未单独绘制附图,但其主体结构仍可参照实施例1、实施例2、实施例3、实施例4或实施例5的附图。

[0036]

在此需要特别说明的是,本实用新型的附图是示意性的,其为了清楚本实用新型的技术目的已经简化了不必要的细节,以避免模糊了本实用新型贡献于现有技术的技术方

案。

[0037]

实施例1

[0038]

参见图1所示,本实用新型包括以中部支承5上、下位装配在一起的上座板1和下座板2,中部支承5所支撑的上座板1和下座板2之间能够相对位移(包括相对滑动位移、相对转动位移等,下同)。中部支承5的具体成型结构不作限定,例如可以是板式结构、盆式结构、球形结构或双曲面结构等。

[0039]

上座板1的轮廓基本为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0040]

在上座板1的横向组对边的中心处,分别以一体成型结构设置有向外凸起的闭孔成型基座7,横向两侧的闭孔成型基座7上分别以上下方向的通孔结构成型有限位闭孔3,基于其上下方向的通孔结构,限位闭孔3呈外周合围的非敞开结构。也就是说,在上座板1横向两侧边中心处的闭孔成型基座7上,分别以外周合围结构成型有限位闭孔3。

[0041]

每一侧的限位闭孔3的轮廓结构最好是圆形孔、椭圆形孔或腰型孔结构,当然也可以是其它结构的,例如矩形孔等。

[0042]

上座板1的横向两侧的两个限位闭孔3基本沿着中部支承5的纵向中心轴呈左右对称结构。

[0043]

下座板2的轮廓基本为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0044]

对应于上述上座板1的结构,在下座板2的横向组对边的中心处,分别以一体成型结构设置有向外凸起的挡块成型基座6,横向两侧的挡块成型基座6上分别以固定连接结构设置有向上延伸的防落梁挡块4,即在下座板2横向两侧边中心处的挡块成型基座6上,分别以向上延伸结构成型有防落梁挡块4。

[0045]

每一侧的防落梁挡块4的水平截面轮廓最好是圆形、椭圆形或腰型结构,当然也可以是其它结构的,例如矩形孔等。通常,要求防落梁挡块4的水平截面轮廓匹配于上述对应限位闭孔3的成型轮廓。

[0046]

防落梁挡块4的成型轮廓小于上述上座板1上的对应限位闭孔3的成型轮廓。

[0047]

下座板2的横向两侧的两个防落梁挡块4基本沿着中部支承5的纵向中心轴呈左右对称结构。

[0048]

上述上座板1和下座板2的成型结构,在保持较小结构面积、节约用料的前提下,既不影响中部支承5的安装,又能可靠地形成防落梁限位结构的安装,有利于降低制造成本。

[0049]

上述下座板2横向两侧的防落梁挡块4分别向上延伸,并处在上述上座板1横向两侧的对应限位闭孔3内。防落梁挡块4在对应限位闭孔3内的向上延伸高度应使顶端低于上座板1的上表面。

[0050]

限位闭孔3的轮廓表面与延伸其内的防落梁挡块4的对应轮廓表面之间以缓冲间隙配合,该缓冲间隙小于上座板1所支承梁体在震动状态之下的脱落极限位移量(桥梁设计时根据温升位移量及震动缓冲位移量等确定,下同)。

[0051]

在上述限位闭孔3与对应防落梁挡块4之间的缓冲间隙配合结构中,最好是,在初始状态之下,防落梁挡块4处在对应限位闭孔3的横向宽度的中心处,如此防落梁挡块4横向两侧与限位闭孔3对应边之间的缓冲间隙基本相等。由于上座板1沿着横向的两侧边部排布

限位闭孔3,以及下座板2沿着横向的两侧边部排布防落梁挡块4,如此,当上座板1与下座板2之间发生横向相对位移时,那么这横向一组对边上的由限位闭孔3和对应防落梁挡块4所成型的防落梁限位结构的相对位移轨迹基本呈一字型。在同一限位闭孔3内的横向两侧基本等间隙、以及一组对边上的防落梁限位结构基本对称的状态下,横向位移的防落梁可以互相帮衬,例如,上座板相对左移并使左侧限位闭孔的右侧面碰撞左侧防落梁挡块的右侧面时,右侧限位闭孔的右侧面亦与右侧防落梁挡块的右侧面发处生接触碰撞,上座板相对右移同理。如此,在横向相对位移过程中左、右两侧的防落梁限位结构均起防落梁作用。

[0052]

上述防落梁挡块4对应于上述限位闭孔3轮廓表面的表面区域-即上端区域,固定连接有阻尼橡胶层(或阻尼金属板)的阻尼结构,该阻尼结构的设置位置及区域,应使防落梁过程中防落梁挡块与对应限位闭孔碰撞接触时,通过阻尼结构进行碰撞接触。

[0053]

实施例2

[0054]

参见图2所示,本实用新型包括以中部支承5上、下位装配在一起的上座板1和下座板2,中部支承5所支撑的上座板1和下座板2之间能够相对位移。中部支承5的具体成型结构不作限定,例如可以是板式结构、盆式结构、球形结构或双曲面结构等。

[0055]

上座板1的轮廓基本为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0056]

在上座板1的四角处,分别以上下方向的通孔结构成型有限位闭孔3,基于其上下方向的通孔结构,限位闭孔3呈外周合围的非敞开结构。也就是说,在上座板1的四角处,分别以外周合围结构成型有限位闭孔3。

[0057]

限位闭孔3的轮廓结构最好是圆形孔、椭圆形孔或腰型孔结构,当然也可以是其它结构的,例如矩形孔等。

[0058]

上座板1四角处的四个限位闭孔3基本呈轴对称结构排布,即沿着中部支承5的纵向中心轴,横向组两侧对边上的四个限位闭孔3呈左右对称;沿着中部支承5的横向中心轴,纵向组两侧对边上的四个限位闭孔3呈左右对称。

[0059]

下座板2的轮廓基本为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0060]

对应于上述上座板1的结构,在下座板2的四角处,分别以固定连接结构设置有向上延伸的防落梁挡块4。

[0061]

防落梁挡块4的水平截面轮廓最好是圆形、椭圆形或腰型结构,当然也可以是其它结构的,例如矩形孔等。通常,要求防落梁挡块4的水平截面轮廓匹配于上述对应限位闭孔3的成型轮廓。

[0062]

防落梁挡块4的成型轮廓小于上述上座板1上的对应限位闭孔3的成型轮廓。

[0063]

下座板2四角处的四个防落梁挡块4基本呈轴对称结构排布,即沿着中部支承5的纵向中心轴,横向组两侧对边上的四个防落梁挡块4呈左右对称;沿着中部支承5的横向中心轴,纵向组两侧对边上的四个防落梁挡块4呈左右对称。

[0064]

上述上座板1和下座板2的成型结构,在保持较小结构面积、节约用料的前提下,既不影响中部支承5的安装,又能可靠地形成防落梁限位结构的安装,有利于降低制造成本。

[0065]

上述下座板2四角处的防落梁挡块4分别向上延伸,并处在上述上座板1四角处的对应限位闭孔3内。防落梁挡块4在对应限位闭孔3内的向上延伸高度应使顶端低于上座板1

的上表面。

[0066]

限位闭孔3的轮廓表面与延伸其内的防落梁挡块4的对应轮廓表面之间以缓冲间隙配合,该缓冲间隙小于上座板1所支承梁体在震动状态之下的脱落极限位移量。

[0067]

上述防落梁挡块4对应于上述限位闭孔3轮廓表面的表面区域-即上端区域,固定连接有阻尼橡胶层(或阻尼金属板)的阻尼结构,该阻尼结构的设置位置及区域,应使防落梁过程中防落梁挡块与对应限位闭孔碰撞接触时,通过阻尼结构进行碰撞接触。

[0068]

实施例3

[0069]

参见图3所示,本实用新型包括以中部支承5上、下位装配在一起的上座板1和下座板2,中部支承5所支撑的上座板1和下座板2之间能够相对位移。中部支承5的具体成型结构不作限定,例如可以是板式结构、盆式结构、球形结构或双曲面结构等。

[0070]

上座板1的轮廓基本为圆形结构。

[0071]

在上座板1的周向上,以基本均匀排布方式成型有四个限位闭孔3。

[0072]

每个限位闭孔3以上下方向的通孔结构成型,基于其上下方向的通孔结构,限位闭孔3呈外周合围的非敞开结构。

[0073]

也就是说,在上座板1的外周,基本均匀的排布有四个分别以外周合围结构成型的限位闭孔3。

[0074]

限位闭孔3的轮廓结构最好是圆形孔、椭圆形孔或腰型孔结构,当然也可以是其它结构的,例如矩形孔等。

[0075]

上座板1外周处的四个限位闭孔3基本呈轴对称结构排布,即沿着中部支承5的纵向中心轴,横向两侧的四个限位闭孔3呈左右对称;沿着中部支承5的横向中心轴,纵向两侧的四个限位闭孔3呈左右对称。

[0076]

下座板2的轮廓基本为圆形结构。

[0077]

对应于上述上座板1的结构,在下座板2的周向上,以基本均匀排布方式,固定连接有四个分别向上延伸的防落梁挡块4。

[0078]

防落梁挡块4的水平截面轮廓最好是圆形、椭圆形或腰型结构,当然也可以是其它结构的,例如矩形孔等。通常,要求防落梁挡块4的水平截面轮廓匹配于上述对应限位闭孔3的成型轮廓。

[0079]

防落梁挡块4的成型轮廓小于上述上座板1上的对应限位闭孔3的成型轮廓。

[0080]

下座板2外周处的四个防落梁挡块4基本呈轴对称结构排布,即沿着中部支承5的纵向中心轴,横向两侧的四个防落梁挡块4呈左右对称;沿着中部支承5的横向中心轴,纵向两侧的四个防落梁挡块4呈左右对称。

[0081]

上述上座板1和下座板2的成型结构,在保持较小结构面积、节约用料的前提下,既不影响中部支承5的安装,又能可靠地形成防落梁限位结构的安装,有利于降低制造成本。

[0082]

上述下座板2外周处的防落梁挡块4分别向上延伸,并处在上述上座板1外周处的对应限位闭孔3内。防落梁挡块4在对应限位闭孔3内的向上延伸高度应使顶端低于上座板1的上表面。

[0083]

限位闭孔3的轮廓表面与延伸其内的防落梁挡块4的对应轮廓表面之间以缓冲间隙配合,该缓冲间隙小于上座板1所支承梁体在震动状态之下的脱落极限位移量。

[0084]

上述防落梁挡块4对应于上述限位闭孔3轮廓表面的表面区域-即上端区域,固定

连接有阻尼橡胶层(或阻尼金属板)的阻尼结构,该阻尼结构的设置位置及区域,应使防落梁过程中防落梁挡块与对应限位闭孔碰撞接触时,通过阻尼结构进行碰撞接触。

[0085]

实施例4

[0086]

参见图4所示,本实用新型包括以中部支承5上、下位装配在一起的上座板1和下座板2,中部支承5所支撑的上座板1和下座板2之间能够相对位移。中部支承5的具体成型结构不作限定,例如可以是板式结构、盆式结构、球形结构或双曲面结构等。

[0087]

上座板1的轮廓基本为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0088]

在上座板1的横向组对边的中心处,分别以上下方向的通孔结构成型有限位闭孔3,基于其上下方向的通孔结构,限位闭孔3呈外周合围的非敞开结构。也就是说,在上座板1的横向两侧边的中心处分别以外周合围结构成型有限位闭孔3。

[0089]

每一侧的限位闭孔3的轮廓结构最好是圆形孔、椭圆形孔或腰型孔结构,当然也可以是其它结构的,例如矩形孔等。

[0090]

上座板1的横向两侧的两个限位闭孔3,基本沿着中部支承5的纵向中心轴呈左右对称结构。

[0091]

下座板2的轮廓基本为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0092]

对应于上述上座板1的结构,在下座板2的横向组对边的中心处,分别以一体成型结构设置有向外凸起的挡块成型基座6,横向两侧的挡块成型基座6上分别以固定连接结构设置有向上延伸的防落梁挡块4,即在下座板2的横向两侧边中心处的挡块成型基座6上,分别以向上延伸结构成型有防落梁挡块4。

[0093]

每一侧的防落梁挡块4的水平截面轮廓最好是圆形、椭圆形或腰型结构,当然也可以是其它结构的,例如矩形孔等。通常,要求防落梁挡块4的水平截面轮廓匹配于上述对应限位闭孔3的成型轮廓。

[0094]

防落梁挡块4的成型轮廓小于上述上座板1上的对应限位闭孔3的成型轮廓。

[0095]

下座板2的横向两侧的两个防落梁挡块4,基本沿着中部支承5的纵向中心轴呈左右对称结构。

[0096]

上述下座板2的成型结构,在保持较小结构面积、节约用料的前提下,既不影响中部支承5的安装,又能可靠地形成防落梁限位结构的安装,有利于降低制造成本。

[0097]

上述下座板2的横向两侧的防落梁挡块4分别向上延伸,并处在上述上座板1的横向两侧的对应限位闭孔3内。防落梁挡块4在对应限位闭孔3内的向上延伸高度应使顶端低于上座板1的上表面。

[0098]

限位闭孔3的轮廓表面与延伸其内的防落梁挡块4的对应轮廓表面之间以缓冲间隙配合,该缓冲间隙小于上座板1所支承梁体在震动状态之下的脱落极限位移量。

[0099]

在上述限位闭孔3与对应防落梁挡块4之间的缓冲间隙配合结构中,最好是,在初始状态之下,防落梁挡块4处在对应限位闭孔3的横向宽度的中心处,如此防落梁挡块4横向两侧与限位闭孔3对应边之间的缓冲间隙基本相等。由于上座板1沿着横向的两侧边部排布限位闭孔3,以及下座板2沿着横向的两侧边部排布防落梁挡块4,如此,当上座板1与下座板2之间发生横向相对位移时,那么这横向一组对边上的由限位闭孔3和对应防落梁挡块4所

成型的防落梁限位结构的相对位移轨迹基本呈一字型。在同一限位闭孔3内的横向两侧基本等间隙、以及一组对边上的防落梁限位结构基本对称的状态下,横向位移的防落梁可以互相帮衬,例如,上座板相对左移并使左侧限位闭孔的右侧面碰撞左侧防落梁挡块的右侧面时,右侧限位闭孔的右侧面亦与右侧防落梁挡块的右侧面发处生接触碰撞,上座板相对右移同理。如此,在横向相对位移过程中左、右两侧的防落梁限位结构均起防落梁作用。

[0100]

上述防落梁挡块4对应于上述限位闭孔3轮廓表面的表面区域-即上端区域,固定连接有阻尼橡胶层(或阻尼金属板)的阻尼结构,该阻尼结构的设置位置及区域,应使防落梁过程中防落梁挡块与对应限位闭孔碰撞接触时,通过阻尼结构进行碰撞接触。

[0101]

实施例5

[0102]

参见图5所示,本实用新型包括以中部支承5上、下位装配在一起的上座板1和下座板2,中部支承5所支撑的上座板1和下座板2之间能够相对位移。中部支承5的具体成型结构不作限定,例如可以是板式结构、盆式结构、球形结构或双曲面结构等。

[0103]

上座板1的轮廓基本为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0104]

在上座板1的横向组对边的中心处,分别以焊接等组合连接结构连接有向外凸起的闭孔成型基座7,横向两侧的闭孔成型基座7上分别以上下方向的通孔结构成型有限位闭孔3,基于其上下方向的通孔结构,限位闭孔3呈外周合围的非敞开结构。也就是说,在上座板1的横向两侧边中心处的闭孔成型基座7上,分别以外周合围结构成型有限位闭孔3。

[0105]

每一侧的限位闭孔3的轮廓结构最好是圆形孔、椭圆形孔或腰型孔结构,当然也可以是其它结构的,例如矩形孔等。

[0106]

上座板1的横向两侧的两个限位闭孔3,基本沿着中部支承5的纵向中心轴呈左右对称结构。

[0107]

下座板2的轮廓基本为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0108]

对应于上述上座板1的结构,在下座板2的横向组对边的中心处,分别以一体成型结构设置有向外凸起的挡块成型基座6,横向两侧的挡块成型基座6上分别以固定连接结构设置有向上延伸的防落梁挡块4,即在下座板2横向两侧边中心处的挡块成型基座6上,分别以向上延伸结构成型有防落梁挡块4。

[0109]

每一侧的防落梁挡块4的水平截面轮廓最好是圆形、椭圆形或腰型结构,当然也可以是其它结构的,例如矩形孔等。通常,要求防落梁挡块4的水平截面轮廓匹配于上述对应限位闭孔3的成型轮廓。

[0110]

防落梁挡块4的成型轮廓小于上述上座板1上的对应限位闭孔3的成型轮廓。

[0111]

下座板2的横向两侧的两个防落梁挡块4,基本沿着中部支承5的纵向中心轴呈左右对称结构。

[0112]

上述上座板1和下座板2的成型结构,在保持较小结构面积、节约用料的前提下,既不影响中部支承5的安装,又能可靠地形成防落梁限位结构的安装,有利于降低制造成本。

[0113]

上述下座板2的横向两侧的防落梁挡块4分别向上延伸,并处在上述上座板1的横向两侧的对应限位闭孔3内。防落梁挡块4在对应限位闭孔3内的向上延伸高度应使顶端低于上座板1的上表面。

[0114]

限位闭孔3的轮廓表面与延伸其内的防落梁挡块4的对应轮廓表面之间以缓冲间隙配合,该缓冲间隙小于上座板1所支承梁体在震动状态之下的脱落极限位移量。

[0115]

在上述限位闭孔3与对应防落梁挡块4之间的缓冲间隙配合结构中,最好是,在初始状态之下,防落梁挡块4处在对应限位闭孔3的横向宽度的中心处,如此防落梁挡块4横向两侧与限位闭孔3对应边之间的缓冲间隙基本相等。由于上座板1沿着横向的两侧边部排布限位闭孔3,以及下座板2沿着横向的两侧边部排布防落梁挡块4,如此,当上座板1与下座板2之间发生横向相对位移时,那么这横向一组对边上的由限位闭孔3和对应防落梁挡块4所成型的防落梁限位结构的相对位移轨迹基本呈一字型。在同一限位闭孔3内的横向两侧基本等间隙、以及一组对边上的防落梁限位结构基本对称的状态下,横向位移的防落梁可以互相帮衬,例如,上座板相对左移并使左侧限位闭孔的右侧面碰撞左侧防落梁挡块的右侧面时,右侧限位闭孔的右侧面亦与右侧防落梁挡块的右侧面发处生接触碰撞,上座板相对右移同理。如此,在横向相对位移过程中左、右两侧的防落梁限位结构均起防落梁作用。

[0116]

上述防落梁挡块4对应于上述限位闭孔3轮廓表面的表面区域-即上端区域,固定连接有阻尼橡胶层(或阻尼金属板)的阻尼结构,该阻尼结构的设置位置及区域,应使防落梁过程中防落梁挡块与对应限位闭孔碰撞接触时,通过阻尼结构进行碰撞接触。

[0117]

实施例6

[0118]

本实用新型包括以中部支承上、下位装配在一起的上座板和下座板,中部支承所支撑的上座板和下座板之间能够相对位移。中部支承的具体成型结构不作限定,例如可以是板式结构、盆式结构、球形结构或双曲面结构等。

[0119]

下座板的轮廓为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0120]

在下座板的横向组对边的中心处,分别以上下方向的通孔结构成型有限位闭孔,基于其上下方向的通孔结构,限位闭孔呈外周合围的非敞开结构。也就是说,在下座板的横向两侧边的中心处分别以外周合围结构成型有限位闭孔。

[0121]

每一侧的限位闭孔轮廓结构最好是圆形孔、椭圆形孔或腰型孔结构,当然也可以是其它结构的,例如矩形孔等。

[0122]

下座板的横向两侧的两个限位闭孔,基本沿着中部支承的纵向中心轴呈左右对称结构。。

[0123]

上座板的轮廓基本为矩形结构,具有两组对边,一组对边为横向两侧的边,另一组对边为纵向两侧的边。

[0124]

对应于上述下座板的结构,在上座板的横向组对边的中心处,分别以固定连接结构设置有向下延伸的防落梁挡块。

[0125]

每一侧的防落梁挡块水平截面轮廓最好是圆形、椭圆形或腰型结构,当然也可以是其它结构的,例如矩形孔等。通常,要求防落梁挡块的水平截面轮廓匹配于上述对应限位闭孔的成型轮廓。

[0126]

防落梁挡块的成型轮廓小于上述下座板上的对应限位闭孔的成型轮廓。

[0127]

上座板的横向两侧的两个防落梁挡块,基本沿着中部支承的纵向中心轴呈左右对称结构。。

[0128]

上述上座板的横向两侧的防落梁挡块分别向下延伸,并处在上述下座板的横向两

侧的对应限位闭孔内。防落梁挡块在对应限位闭孔内的向下延伸高度应使底端高于下座板的下表面。

[0129]

限位闭孔的轮廓表面与延伸其内的防落梁挡块的对应轮廓表面之间以缓冲间隙配合,该缓冲间隙小于上座板所支承梁体在震动状态之下的脱落极限位移量。

[0130]

在上述限位闭孔与对应防落梁挡块之间的缓冲间隙配合结构中,最好是,在初始状态之下,防落梁挡块处在对应限位闭孔的横向宽度的中心处,如此防落梁挡块横向两侧与限位闭孔对应边之间的缓冲间隙基本相等。由于下座板沿着横向的两侧边部排布限位闭孔,以及上座板沿着横向的两侧边部排布防落梁挡块,如此,当上座板与下座板之间发生横向相对位移时,那么这横向一组对边上的由限位闭孔和对应防落梁挡块所成型的防落梁限位结构的相对位移轨迹基本呈一字型。在同一限位闭孔内的横向两侧基本等间隙、以及一组对边上的防落梁限位结构基本对称的状态下,横向位移的防落梁可以互相帮衬,例如,上座板相对左移并使左侧限位闭孔的右侧面碰撞左侧防落梁挡块的右侧面时,右侧限位闭孔的右侧面亦与右侧防落梁挡块的右侧面发处生接触碰撞,上座板相对右移同理。如此,在横向相对位移过程中左、右两侧的防落梁限位结构均起防落梁作用。

[0131]

上述防落梁挡块对应于上述限位闭孔轮廓表面的表面区域-即上端区域,固定连接有阻尼橡胶层(或阻尼金属板)的阻尼结构,该阻尼结构的设置位置及区域,应使防落梁过程中防落梁挡块与对应限位闭孔碰撞接触时,通过阻尼结构进行碰撞接触。

[0132]

实施例7

[0133]

本实用新型包括以中部支承上、下位装配在一起的上座板和下座板,中部支承所支撑的上座板和下座板之间能够相对位移。中部支承的具体成型结构不作限定,例如可以是板式结构、盆式结构、球形结构或双曲面结构等。

[0134]

上座板的轮廓基本为矩形结构。在上座板的相邻两条边(即一条在横向一侧、另一条在纵向一侧)的中心处,分别以一体成型结构设置有向外凸起的闭孔成型基座,即横向一侧边的中心处以一体成型结构设置有向外凸起的闭孔成型基座,纵向一侧边的中心处亦以一体成型结构设置有向外凸起的闭孔成型基座。

[0135]

在这两个闭孔成型基座上,分别以上下方向的通孔结构成型有限位闭孔,基于其上下方向的通孔结构,限位闭孔呈外周合围的非敞开结构。也就是说,每一个闭孔成型基座上,以外周合围结构成型有限位闭孔。

[0136]

限位闭孔的轮廓结构最好是圆形孔、椭圆形孔或腰型孔结构,当然也可以是其它结构的,例如矩形孔等。

[0137]

下座板的轮廓基本为矩形结构。

[0138]

对应于上述上座板的成型结构,在下座板的相邻两条边(即一条在横向一侧、另一条在纵向一侧)的中心处,分别以一体成型结构设置有向外凸起的挡块成型基座,即横向一侧边的中心处以一体成型结构设置有向外凸起的挡块成型基座,纵向一侧边的中心处亦以一体成型结构设置有向外凸起的挡块成型基座。

[0139]

在这两个挡块成型基座上,分别以固定连接结构设置有向上延伸的防落梁挡块。

[0140]

防落梁挡块的水平截面轮廓最好是圆形、椭圆形或腰型结构,当然也可以是其它结构的,例如矩形孔等。通常,要求防落梁挡块的水平截面轮廓匹配于上述对应限位闭孔的成型轮廓。

[0141]

防落梁挡块的成型轮廓小于上述上座板上的对应限位闭孔的成型轮廓。

[0142]

上述上座板和下座板的成型结构,在保持较小结构面积、节约用料的前提下,既不影响中部支承的安装,又能可靠地形成防落梁限位结构的安装,有利于降低制造成本。

[0143]

上述下座板的相邻两条边上,两个防落梁挡块分别向上延伸,并处在上述上座板相邻两条边上的对应限位闭孔内。防落梁挡块在对应限位闭孔内的向上延伸高度应使顶端低于上座板的上表面。

[0144]

限位闭孔的轮廓表面与延伸其内的防落梁挡块的对应轮廓表面之间以缓冲间隙配合,该缓冲间隙小于上座板所支承梁体在震动状态之下的脱落极限位移量。

[0145]

上述防落梁挡块对应于上述限位闭孔轮廓表面的表面区域-即上端区域,固定连接有阻尼橡胶层(或阻尼金属板)的阻尼结构,该阻尼结构的设置位置及区域,应使防落梁过程中防落梁挡块与对应限位闭孔碰撞接触时,通过阻尼结构进行碰撞接触。

[0146]

实施例8

[0147]

本实施例的其它内容与实施例1、2、3、4、5或7相同,不同之处在于:在下座板上(包括成型在下座板对应部位的挡块成型基座),设置有从下座板的上表面向上凸起成型的挡块垫高基座,防落梁挡块以固定连接结构成型在对应的挡块垫高基座上;如此,在防落梁挡块与所延伸进的限位闭孔之间相对高度位置不变的情况下,通过挡块垫高基座能够有效缩短防落梁挡块的向上凸起成型高度。

[0148]

实施例9

[0149]

本实施例的其它内容与实施例6相同,不同之处在于:在上座板上(包括成型在上座板对应部位的挡块成型基座),设置有从上座板的下表面向下凸起成型的挡块垫高基座,防落梁挡块以固定连接结构成型在对应的挡块垫高基座上;如此,在防落梁挡块与所延伸进的限位闭孔之间相对高度位置不变的情况下,通过挡块垫高基座能够有效缩短防落梁挡块的向下凸起成型高度。

[0150]

以上关于“横向”、“纵向”的表述,是针对于当前附图所示方位而言的。以上关于“上座板”、“下座板”、“上表面”、“下表面”、“向上”、“向下”等上、下方向的表述,是针对于防落梁支座在桥梁结构中的应用方向而言的。

[0151]

以上各实施例仅用以说明本实用新型,而非对其限制。

[0152]

尽管参照上述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型的精神和范围。