1.本实用新型属于桥梁工程技术领域,特别涉及一种用于箱梁的外包钢-超高性能混凝土复合加固构造。

背景技术:

2.我国装配式小箱梁桥数量众多,早期建成的桥梁运营多年后,普遍存在底板横向裂缝、腹板竖向裂缝、腹板纵向裂缝,严重影响桥梁承载能力和耐久性。桥梁上部结构常用的加固方法有体外预应力加固、外包混凝土加固等,上述两种加固方法均采用了体外预应力,体外预应力对限制裂缝的开展效果不明显,且锚固装置施工工序繁杂,体外预应力筋暴露下空气中,存在锈蚀风险;而传统的外包混凝土加固截面尺寸大,且增加结构自重较多,加固效率低。综上,采用传统的桥梁加固方法,桥梁加固效率低,加固以后不能经济耐久的运营。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的不足,提供一种用于箱梁的外包钢-超高性能混凝土复合加固构造,能够有效提高桥梁正常使用阶段承载能力且不显著增加结构自重、施工方便。

4.技术方案如下:

5.一种用于箱梁的外包钢-超高性能混凝土复合加固构造,包括:箱梁、钢-超高性能混凝土结构、螺栓、植入钢筋、底板箍筋和腹板箍筋,其中:

6.所述底钢板与箱梁底板平行,侧钢板与箱梁腹板平行;所述底钢板与侧钢板通过角焊缝焊接,底钢板与侧钢板形成的框架呈u形;

7.所述栓钉焊接于底钢板和侧钢板,栓钉作为底钢板和侧钢板与超高性能混凝土的连接件,栓钉为短栓钉;

8.所述侧钢板的竖向高度不小于箱梁中性轴距箱梁底面的距离;

9.所述植入钢筋两端呈弯钩形,弯钩方向沿桥梁纵向方向;

10.所述底板箍筋和腹板箍筋布设于植入钢筋的弯钩,并与植入钢筋绑扎连接。

11.进一步的,所述栓钉与植入钢筋纵向位置与横向位置一致,螺栓与栓钉和植入钢筋在纵向和横向错开布置。

12.进一步的,所述植入钢筋高出箱梁的竖向高度不小于超高性能混凝土对钢筋的锚固长度d。

13.进一步的,所述超高性能混凝土的高度不小于d+2cm。

14.与现有技术相比,本实用新型的优点在于:

15.一、箱梁的外包钢-超高性能混凝土加固设计,钢板-超高混凝土能有效提高原结构的截面刚度,大幅提高结构承载能力。且钢材位于受拉区,从根本上避免了桥梁受拉区混凝土开裂风险。

16.二、箱梁的外包钢-超高性能混凝土加固设计,采用了超高性能混凝土,利用其超高的力学性能以及与钢筋良好的粘结能力,可采用较小的加固截面尺寸,因而对结构自重增加不多,提高了桥梁加固效率,且基本不增加桥梁的建筑高度,特别适用于桥下空间受限的桥梁加固。

17.三、箱梁的外包钢-超高性能混凝土加固设计,可仅对抗弯承载力不足的跨中区域进行加固,自重增加低。

18.四、本实用新型提供的箱梁的外包钢-超高性能混凝土加固施工方法,钢板可作为超高性能混凝土的施工模具,无需搭建模板和拆模工序,施工简便快捷;且钢-超高性能混凝土加固设计不配置普通受力钢筋和预应力钢绞线,施工工艺简单。

19.五、本实用新型提供的箱梁的外包钢-超高性能混凝土加固设计,新增钢-超高性能混凝土与所加固箱梁、钢板与超高性能混凝土,均能有效粘结,安全可靠,加固后结构刚度大、承载能力高、施工简便、经济耐久。

20.综上,本实用新型的技术方案完全适用于箱梁桥的加固,将这类桥型成型的施工技术和设备与本实用新型相结合,可更好地保证本实用新型桥梁结构及其施工建造的可行性及施工效率。

附图说明

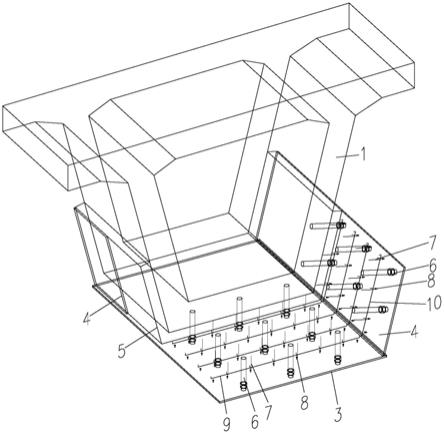

21.图1为本实用新型实施例中箱梁的采用外包钢-超高性能混凝土加固的示意图。

22.图2为本实用新型实施例中箱梁的采用外包钢-超高性能混凝土加固的横断面图。

23.图3为本实用新型实施例中箱梁的采用外包钢-超高性能混凝土加固的三维图。

24.图4为图2中a-a处的剖视图。

25.图5为图2中b-b处的剖视图。

具体实施方式

26.为使本领域的技术人员更好地理解本实用新型的技术方案,下面结合实施例对本实用新型提供的一种用于箱梁的外包钢-超高性能混凝土复合加固构造进行详细描述。以下实施例仅用于说明本实用新型而非用于限制本实用新型的范围。

27.实施例1

28.如图1所示,本实施例中箱梁的外包钢-超高性能混凝土加固构造,包括箱梁1、钢-超高性能混凝土结构2、螺栓6、植入钢筋7、底板箍筋9、腹板箍筋10。

29.如图2所示,上述本实施例的钢-超高性能混凝土结构2包括底钢板3、侧钢板4、栓钉8、超高性能混凝土5,底钢板3与箱梁1底板平行,侧钢板4与箱梁1腹板平行。

30.本实施例中,底钢板3与侧钢板4通过角焊缝焊接,底钢板3与侧钢板4形成的框架呈u形。

31.本实施例中,栓钉8采用短栓钉,栓钉8为焊接于底钢板3和侧钢板4,栓钉8为底钢板3和侧钢板4与超高性能混凝土5的连接件。

32.如图1所示,上述本实施例的侧钢板4竖向高度不小于箱梁1中性轴距箱梁1底面的距离。

33.如图2所示,上述本实施例的箱梁1与钢-超高性能混凝土结构2的连接件包括螺栓

6、植入钢筋7,螺栓6、植入钢筋7与箱梁1通过化学粘结。本实施例中植入钢筋7两端呈弯钩形,弯钩沿桥梁纵向,底板箍筋9和腹板箍筋10布设于植入钢筋7的弯钩,并与植入钢筋7绑扎连接。

34.如图2~图5,上述本实施例的栓钉8与植入钢筋7纵向位置与横向位置一致,螺栓6与栓钉8和植入钢筋7在纵向和横向错开布置。

35.上述本实施例的植入钢筋7高出箱梁1的竖向高度不小于超高性能混凝土5对钢筋的锚固长度d,取5cm。超高性能混凝土5的高度取7cm。

36.上述箱梁的外包钢-超高性能混凝土加固设计在实际工程应用时的施工方法,包括以下步骤:

37.(a)箱梁1上螺栓6、植入钢筋7位置放样,并在箱梁1所在位置钻孔;

38.(b)安装植入钢筋7,并养护,植入钢筋7弯钩应沿桥梁纵向;

39.(c)安装底板箍筋9和腹板箍筋10,并与植入钢筋7绑扎;

40.(d)栓钉8位置放样,将栓钉8焊接于底钢板3和侧钢板4;

41.(e)将底钢板3和侧钢板4与采用螺栓6固定于箱梁1,并将底钢板3和侧钢板4采用角焊缝焊接;

42.(f)浇筑超高性能混凝土5,并养护。

43.上述箱梁的外包钢-超高性能混凝土加固的施工过程中,均可采用现有施工设备和施工工艺,无需增加新的设备投入,也无需对施工人员进行新的技能培训,施工方法简便、快捷、迅速,对于保证工期、提高施工效率具有重要意义。

44.上面结合实施例对本实用新型的实例作了详细说明,但是本实用新型并不限于上述实例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出的各种变化,也应视为本实用新型的保护范围。

技术特征:

1.一种用于箱梁的外包钢-超高性能混凝土复合加固构造,其特征在于,包括:箱梁、钢-超高性能混凝土结构、螺栓、植入钢筋、底板箍筋和腹板箍筋,其中:底钢板与箱梁底板平行,侧钢板与箱梁腹板平行;所述底钢板与侧钢板通过角焊缝焊接,底钢板与侧钢板形成的框架呈u形;栓钉焊接于底钢板和侧钢板,栓钉作为底钢板和侧钢板与超高性能混凝土的连接件,栓钉为短栓钉;所述侧钢板的竖向高度不小于箱梁中性轴距箱梁底面的距离;所述植入钢筋两端呈弯钩形,弯钩方向沿桥梁纵向方向;所述底板箍筋和腹板箍筋布设于植入钢筋的弯钩,并与植入钢筋绑扎连接。2.根据权利要求1所述的用于箱梁的外包钢-超高性能混凝土复合加固构造,其特征在于,所述栓钉与植入钢筋纵向位置与横向位置一致,螺栓与栓钉和植入钢筋在纵向和横向错开布置。3.根据权利要求1所述的用于箱梁的外包钢-超高性能混凝土复合加固构造,其特征在于,所述植入钢筋高出箱梁的竖向高度不小于超高性能混凝土对钢筋的锚固长度d。4.根据权利要求1所述的用于箱梁的外包钢-超高性能混凝土复合加固构造,其特征在于,所述超高性能混凝土的高度不小于d+2cm。

技术总结

本实用新型公开了一种用于箱梁的外包钢-超高性能混凝土复合加固构造,包括:箱梁、钢-超高性能混凝土结构、螺栓、植入钢筋、底板箍筋和腹板箍筋,底钢板与箱梁底板平行,侧钢板与箱梁腹板平行;底钢板与侧钢板通过角焊缝焊接,底钢板与侧钢板形成的框架呈U形;栓钉焊接于底钢板和侧钢板,栓钉作为底钢板和侧钢板与超高性能混凝土的连接件,栓钉为短栓钉;侧钢板的竖向高度不小于箱梁中性轴距箱梁底面的距离。箱梁的外包钢-超高性能混凝土加固,钢板-超高混凝土能有效提高原结构的截面刚度,大幅提高结构承载能力,且结构加固截面尺寸小,加固效率高。钢-超高性能混凝土加固设计不配置普通受力钢筋和预应力钢绞线,现场施工工艺简单。艺简单。艺简单。

技术研发人员:吴佳佳 吴焱 刘志华 麻斌 秦磊慧 李小斌 郭中杰 齐璐

受保护的技术使用者:山西省交通科技研发有限公司

技术研发日:2021.05.12

技术公布日:2022/1/21