1.本实用新型涉及智能锁加工技术领域,尤其涉及一种智能锁自动装配设备。

背景技术:

2.智能锁是指区别于传统机械锁的基础上改进的,在用户安全性、识别、管理性方面更加智能化简便化的锁具,智能门锁是门禁系统中锁门的执行部件,智能锁具区别于传统机械锁,是具有安全性,便利性,先进技术的复合型锁具。

3.智能锁包括有面板和执手,在组装过程中,面板和执手的组装过程中,需要将执手穿过面板进行固定,现有的组装设备中,容易出现对面板定位不够精确的问题,导致面板上的执手孔与执手的安装位置存在一定的偏差,这会导致执手在插入到执手孔内时,执手与执手孔周围表面的部位容易发生撞击或摩擦,影响面板表面的美观性。

技术实现要素:

4.本实用新型的目的旨在提供一种可提高执手和面板装配精确性的智能锁自动装配设备。

5.为了实现上述目的,本实用新型提供以下技术方案:

6.一种智能锁自动装配设备,包括托放机构、孔位定位机构和夹持定位机构,所述托放机构用于托放面板,所述孔位定位机构包括定位柱和升降驱动组件,所述定位柱用于穿过面板上的执手孔并为面板提供定位,所述升降驱动组件用于驱使定位柱升降运动,所述夹持定位机构用于在定位柱穿过面板后对面板进行夹持。

7.进一步设置:所述定位柱的顶面上设有导向面。

8.进一步设置:所述定位柱包括连接件和定位件,所述连接件与所述升降驱动组件连接,所述定位件上设有所述导向面,所述定位件与所述连接件可拆卸连接。

9.进一步设置:所述定位件和所述连接件螺纹连接。

10.进一步设置:所述定位柱还包括固定件,所述固定件与所述升降驱动组件连接,所述固定件与所述连接件之间连接有弹簧。

11.进一步设置:所述固定件内开设有导向槽,所述连接件安装于所述导向槽内,所述弹簧连接于连接件底部和导向槽底部之间。

12.进一步设置:所述定位件上套设有缓冲套。

13.进一步设置:所述托放机构包括传送带,所述传送带用于供面板托放并传输面板。

14.进一步设置:所述夹持定位机构包括至少一对分设于托放机构两侧的夹持气缸。

15.进一步设置:所述夹持气缸沿传送带的传送方向至少设有两对。

16.相比现有技术,本实用新型的方案具有以下优点:

17.1.本实用新型涉及的智能锁自动装配设备,通过定位柱穿过面板上的执手孔,为面板提供了精确的定位,确保每一个面板装配位置的一致性,再通过夹持定位机构对面板进行夹持固定,确保了执手与面板装配的精确性,避免执手在与面板进行装配时与面板表

面产生摩擦和撞击,确保面板表面的平整美观。

18.本实用新型附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

19.本实用新型上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

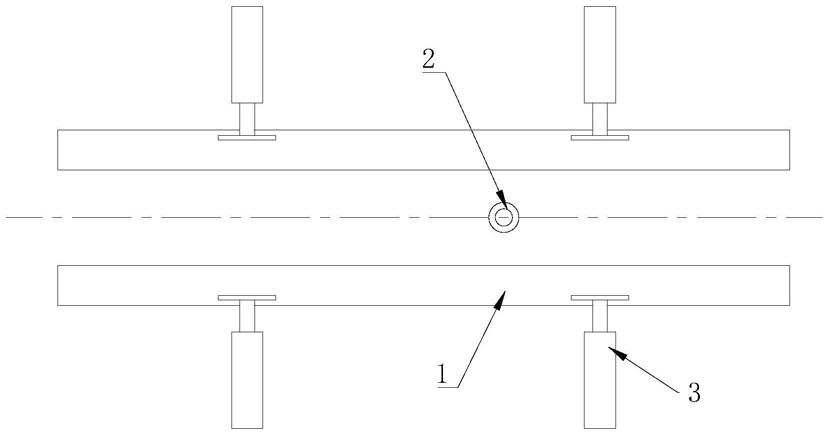

20.图1为本实用新型的一种实施例中智能锁自动装配设备的俯视图;

21.图2为本实用新型的一种实施例中孔位定位机构的结构示意图。

具体实施方式

22.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

23.如图1和图2所示,本实用新型提供了一种智能锁自动装配设备,用于将智能锁的面板和执手进行组装,包括托放机构1、孔位定位机构2和夹持定位机构3,所述托放机构1用于托放面板,所述孔位定位机构2包括定位柱21和升降驱动组件22,所述定位柱21用于穿过面板上的执手孔并为面板提供定位,所述升降驱动组件22用于驱使定位柱21升降运动,所述夹持定位机构3用于在定位柱21穿过面板后对面板进行夹持。在本实施例中,所述升降驱动组件22为升降气缸。

24.通过定位柱21穿过面板上的执手孔,为面板提供了精确的定位,确保每一个面板装配位置的一致性,再通过夹持定位机构3对面板进行夹持固定,确保了执手与面板装配的精确性,避免执手在与面板进行装配时与面板表面产生摩擦和撞击,确保面板表面的平整美观。

25.在本实施例中,所述托放机构1包括传送带,所述传送带用于供面板托放并传输面板。所述传动带用于将面板传送至装配执手的装配工位处,在与执手装配完成后再将面板传递至下一个工位。在其他实施例中,所述托放机构1也可为静态的托放平台。

26.进一步地,所述夹持定位机构3包括至少一对分设于托放机构1两侧的夹持气缸。优选地,所述夹持气缸沿传送带的传送方向至少设有两对。在本实施例中,所述夹持气缸共设有四个,四个夹持气缸分设于托放机构1的两侧,且每两个夹持气缸相对设置。

27.通过这样的设置,两对气缸可以更好地对面板进行夹持固定,防止面板发生偏转,提高了执手与面板装配的精确性。

28.进一步地,所述定位柱21的顶面上设有导向面2121,在本实施例中,所述定位的顶部呈锥台状。通过这样的设置,使定位柱21可以更易于穿入到面板的执手孔,并借助定位柱21上的导向面2121使面板的位置实现自适应调节。

29.进一步地,所述定位柱21包括连接件211和定位件212,所述连接件211与所述升降驱动组件22连接,所述定位件212上设有所述导向面2121,所述定位件212与所述连接件211可拆卸连接。优选地,所述定位件212和所述连接件211螺纹连接。在本实施例中,所述定位

件212开设有螺纹孔2122,所述连接件211的上端螺纹连接于所述螺纹孔2122内。

30.通过这样的设置,定位件212与连接件211可拆,因此可以根据面板上执手孔的大小,选择合适尺寸的定位件212进行更换,更好地满足于不同尺寸面板的装配需求。

31.进一步地,所述定位柱21还包括固定件213,所述固定件213与所述升降驱动组件22连接,所述固定件213与所述连接件211之间连接有弹簧214。在本实施例中,所述固定件213内开设有导向槽2131,所述连接件211安装于所述导向槽2131内,所述弹簧214连接于连接件211底部和导向槽2131底部之间。

32.通过这样的设置,一方面,当定位柱21在上升的过程中触碰到面板时,利用弹簧214的弹性特性,为定位柱21提供缓冲作用,防止定位柱21对面板造成较大的冲击,对面板起到较好的保护;另一方面,在定位柱21穿过面板的执手孔后,需要将执手插入到执手孔内进行装配,在执手插入到执手孔内的过程中,利用弹性的弹性特性,也可以避免定位柱21与执手产生较大的碰撞而对执手造成损坏。

33.进一步地,所述定位件212上套设有缓冲套215,所述缓冲套215可更换。通过在定位件212外部套设缓冲套215,进一步提升定位柱21的缓冲能力,避免对面板造成损坏。

34.本实用新型涉及的智能锁自动装配设备的装配过程如下:

35.面板通过传送带传送至装配工位后,升降驱动组件22驱使定位柱21顶升并穿入到面板的执手孔内,再利用夹持定位机构3对面板进行夹持固定,此时利用机械手将执手插入到执手孔内,在执手插入到执手孔内的同时,升降驱动组件22驱使定位柱21下降脱离执手孔,完成执手与面板的装配。

36.综上所述,本实用新型的方案具有以下优点:

37.1.本实用新型涉及的智能锁自动装配设备,通过定位柱21穿过面板上的执手孔,为面板提供了精确的定位,确保每一个面板装配位置的一致性,再通过夹持定位机构3对面板进行夹持固定,确保了执手与面板装配的精确性,避免执手在与面板进行装配时与面板表面产生摩擦和撞击,确保面板表面的平整美观。

38.以上所述仅是本实用新型的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。