1.本实用新型属于车门铰链技术领域,特别涉及一种高稳定性车门铰链。

背景技术:

2.铰链也叫合页或门铰,是用来连接两个固体并允许两者之间做相对转动的机械装置,车门铰链用于连接车门和车身,并保证和保持车门相对于车身的位置。车门铰链一般由上下两个铰链构成,通过销轴连接实现转动,其中一个铰链需与车门连接,因而也要承担着车门的重量,上下两个车门铰链之间可能会因车门自身重力缘故出现径向偏移,从而影响着轴向转动,导致上下两个车门铰链连接不稳定。

技术实现要素:

3.本实用新型针对现有技术存在的不足,提供了一种高稳定性车门铰链,具体技术方案如下:

4.一种高稳定性车门铰链,包括上铰链主体和下铰链主体,所述上铰链主体端部连接有轴套,所述下铰链主体端部固定连接有与所述轴套匹配的销轴,所述销轴与所述轴套之间设置有加强连接的限位组件,限制销轴与轴套径向相对位移。

5.进一步的,所述限位组件包括连接件、伸缩件、环形槽和凹槽,所述上铰链主体和下铰链主体的上方设有连接件,所述连接件的端部位于所述轴套内,且所述连接件靠向所述轴套的一端内部设置有伸缩件,所述轴套内壁开有与所述伸缩件适配的环形槽,所述销轴位于所述轴套内部一端开有与所述连接件端部适配的凹槽。

6.进一步的,所述连接件包括连接板、连接孔和连接杆,所述连接板表面对称开有连接孔,所述连接板中部固定连接有连接杆,所述连接杆背离所述连接板的一端位于所述轴套内且与所述凹槽适配。

7.进一步的,所述伸缩件包括空腔、通孔一、通孔二、弹簧和活动块,所述连接杆靠向所述轴套的一端开有空腔,所述空腔的侧壁顶部对称开有通孔一,所述空腔侧壁底部对称开有通孔二,所述空腔内部对称设置有活动块,所述活动块顶端延伸至所述通孔一外侧,所述活动块底端延伸至所述通孔二外侧且位于所述环形槽内,所述活动块之间通过弹簧连接。

8.进一步的,所述活动块包括由上到下依次设置的第一凸起、连接部和第二凸起,所述第一凸起与所述通孔一适配,所述第二凸起与所述通孔二适配。

9.进一步的,所述轴套包括第一环部和第二环部,所述第一环部和所述第二环部内径一致,所述第一环部的外径小于第二环部外径,所述环形槽位于所述第二环部内壁。

10.进一步的,所述上铰链主体和所述下铰链主体表面均开有安装孔。

11.本实用新型的有益效果是:

12.1、设置限位组件能够对上铰链主体的顶部进行限位,令上铰链主体无法向上移动,下铰链主体和限位组件的限制令上铰链主体无法径向偏移,保障上铰链主体和下铰链

主体之间的轴向转动,且限位组件能够与下铰链主体配合共同支撑上铰链主体;

13.2、轴套设置成第一环部和第二环部,用于配合限位组件,且能够避免自身发生形变,维持自身的稳定性。

附图说明

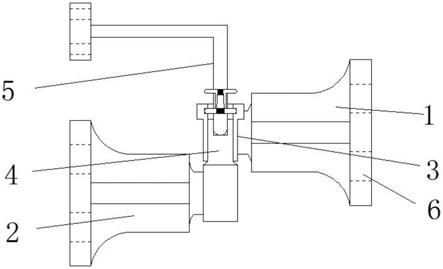

14.图1示出了本实用新型的一种高稳定性车门铰链的结构示意图;

15.图2示出了本实用新型的限位机构结构示意图;

16.图3示出了本实用新型的下铰链主体结构示意图;

17.图4示出了本实用新型的上铰链主体结构示意图;

18.图5示出了本实用新型的空腔结构示意图;

19.图6示出了本实用新型的活动块结构示意图;

20.图中所示:1、上铰链主体;2、下铰链主体;3、轴套;31、第一环部;32、第二环部;4、销轴;5、限位组件;51、连接件;511、连接板;512、连接孔;513、连接杆;52、伸缩件;521、空腔;522、通孔一;523、通孔二;524、弹簧;53、环形槽;54、凹槽;55、活动块;551、第一凸起;552、连接部;553、第二凸起;6、安装孔。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.如图1所示,一种高稳定性车门铰链,包括上铰链主体1和下铰链主体2,所述上铰链主体1端部连接有轴套3,所述下铰链主体2端部固定连接有与所述轴套3匹配的销轴4,所述销轴4与所述轴套3之间设置有加强连接的限位组件5,限制销轴4与轴套3径向相对位移。

23.轴套3的内径与销轴4的直径匹配,因而销轴4能够进入到轴套3内部,实现上铰链主体1和下铰链主体2之间的相对转动,设置限位组件5能够对限制销轴4和轴套3的径向相对位移,令销轴4位于轴套3内能够进行转动,但是不易进行径向线性移动,从而保证轴套3和销轴4之间的连接稳定性,且限位组件5能够分担车门重量,进一步提到上铰链主体1和下铰链主体2与车门车身连接稳定性。

24.如图2-4所示,所述限位组件5包括连接件51、伸缩件52、环形槽53和凹槽54,所述上铰链主体1和下铰链主体2的上方设有连接件51,所述连接件51的端部位于所述轴套3内,且所述连接件51靠向所述轴套3的一端内部设置有伸缩件52,所述轴套3内壁开有与所述伸缩件52适配的环形槽53,所述销轴4位于所述轴套3内部一端开有与所述连接件51端部适配的凹槽54。

25.连接件51能够与车身连接,伸缩件52位于连接件51的端部,且伸缩件52能够能够与连接件51端部一起位于轴套3内,伸缩件52与环形槽53配合,限位销轴4和轴套3之间的位置,限制其发生径向移动,但是不影响轴套3与销轴4的轴向转动,连接件51的端部位于凹槽54内,对销轴4顶部进行限位。

26.如图2所示,所述连接件51包括连接板511、连接孔512和连接杆513,所述连接板511表面对称开有连接孔512,所述连接板511中部固定连接有连接杆513,所述连接杆513背

离所述连接板511的一端位于所述轴套3内且与所述凹槽54适配。

27.连接孔512对称设置与连接板511表面,螺栓能够穿过连接孔512,通过螺栓能够将连接板511安装于车身上,连接杆513为l型的设置,连接杆513一端与连接板511焊接固定,连接杆513另一端位于凹槽54内且,方便调整连接杆513端部的放置位置。

28.如图5-6所示,所述伸缩件52包括空腔521、通孔一522、通孔二523、弹簧524和活动块55,所述连接杆513靠向所述轴套3的一端开有空腔521,所述空腔521的侧壁顶部对称开有通孔一522,所述空腔521侧壁底部对称开有通孔二523,所述空腔521内部对称设置有活动块55,所述活动块55顶端延伸至所述通孔一522外侧,所述活动块55底端延伸至所述通孔二523外侧且位于所述环形槽53内,所述活动块55之间通过弹簧524连接。

29.通孔一522位于通孔二523的上方,且通孔一522、通孔二523和空腔521处于相通状态,活动块55位于空腔521内,活动块55侧壁顶部延伸至通孔一522外侧,活动块55侧壁底端延伸至通孔二523外侧,且活动块55的顶部与底部均与空腔521内壁接触,因而活动块55只能够轴向线性移动,弹簧524将两个活动块55分隔开,令活动块55侧壁与空腔521内壁接触。

30.如图6所示,所述活动块55包括由上到下依次设置的第一凸起551、连接部552和第二凸起553,所述第一凸起551与所述通孔一522适配,所述第二凸起553与所述通孔二523适配。

31.第一凸起551和第二凸起553的端部均位于空腔521外侧,第一凸起551还位于轴套3外侧,第二凸起553位于环形槽53内,由于连接板511与车身连接,下铰链主体2还需承担上铰链主体1施加的力,因而当上铰链主体1施加的力过重时,可能会导致下铰链主体2与车身连接出现松弛且下沉的情况,由于第二凸起553位于环形槽53内,且连接件51与车身固定连接,当上铰链主体1承受较大力时且准备施加力给下铰链主体2时,限位组件5能够承担部分力,降低上铰链主体1施加给下铰链主体2的力,从而保障下铰链主体2和车身连接稳定性,且由于第二凸起553位于环形槽53内,当上铰链主体1准备向上移动时,受到限位组件5限制无法移动,从而令上铰链主体1只能够旋转不可纵向线性移动。

32.如图4所示,所述轴套3包括第一环部31和第二环部32,所述第一环部31和所述第二环部32内径一致,所述第一环部31的外径小于第二环部32外径,所述环形槽53位于所述第二环部32内壁。

33.第一环部31和第二环部32内径一致且相通,第一环部31的外径小于第二环部32,因此第二环部32的厚度大于第一环部31,因为环形槽53位于第二环部32处,厚度较大不影响轴套3,避免轴套3发生形变。

34.如图1所示,所述上铰链主体1和所述下铰链主体2表面均开有安装孔6。

35.安装孔6对称设置与上铰链主体1和下铰链主体2的表面,螺栓能够穿过安装孔6,能够将上铰链主体1和下铰链主体2分别与车身和车门连接。

36.工作原理:将下铰链主体2与车身连接,销轴4与轴套3对齐后将上铰链主体1与车门连接,随后将第一凸起551向内按压,令第二凸起553向空腔521内移动,此时连接杆513端部能够置于轴套3内部,当连接杆513端部位于凹槽54内后,松开第一凸起551,第二凸起553向外移动进入环形槽53内,此时将连接板511与车身安装即可。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型

的保护范围之内。