1.本实用新型涉及圆刀模切技术领域,尤其是指一种防止反离型的剥离设备。

背景技术:

2.oca是一种用于胶结透明光学元件(如镜头等)的一层特殊无基材双面胶,上下各有一层离型薄膜,一般上离型膜又称轻离型膜,下离型膜又称重离型膜。

3.常用的剥离装置一般为圆刀模切机,现有技术的圆刀模切机在被贴材料上下复合oca的加工过程中,需要将离型膜从材料上剥离下来,若被贴材料离型膜揭离力大于oca重离型膜黏附力时,剥离被贴材料离型膜会出现oca本体与重离型膜分离的现象,这种反离型现象会导致生产线停线,无法生产。

4.因此,有必要设计一种新的用于oca与其他带离型膜的材料复合模切的防止反离型的剥离设备。

技术实现要素:

5.为此,本实用新型所要解决的技术问题在于克服现有技术中oca与其他带离型膜的材料复合模切时,出现的反离型剥离的技术缺陷。

6.为解决上述技术问题,本实用新型提供了一种防止反离型的剥离设备,包括剥离装置、第二剥离下组件、第一圆刀机装置和第二圆刀机装置;

7.所述剥离装置包括具有对称结构的剥离上组件和第一剥离下组件,所述剥离上组件包括第一圆辊和剥刀,所述第一圆辊连接所述剥刀,所述第一圆辊的两端安装在所述第一圆刀机装置上,所述第一剥离下组件包括第二圆辊和第一支架轴心,所述第二圆辊两端连接所述第一支架轴心,所述第一支架轴心安装在所述第一圆刀机装置上,在该设备工作时,所述剥刀的刀锋与所述第二圆辊最高点接触连接,被剥离材料放置在两者的连接处,且连接要保证在剥离处可以施加一定的下压力;

8.所述第二剥离下组件包括第三圆辊和第二支架轴心,所述第三圆辊两端连接所述第二支架轴心,所述第二支架轴心安装在所述第二圆刀机装置上,工作时,所述第二圆辊与所述第三圆辊过圆心的水平轴线相互平行,所述第三圆辊为第二圆辊提供一个垂直向下的牵引力,并且同时保证剥离角度位置大于90

°

。

9.在本实用新型的一个实施例中,包括所述剥刀,所述剥刀包括斜坡面和非斜坡面,它的非斜坡面与所述第二圆辊过圆心的水平轴线垂直。

10.在本实用新型的一个实施例中,包括所述剥刀的刀锋处为倒圆角处理。

11.在本实用新型的一个实施例中,包括所述剥刀上设置防刮伤件。

12.在本实用新型的一个实施例中,包括所述第二圆辊上设置泡棉。

13.在本实用新型的一个实施例中,包括所述剥离上组件,所述剥离上组件还包括第一连接件和第二连接件,所述第一连接件连接所述第一圆辊和剥刀,所述第二连接件连接所述第一圆辊和第一圆刀机装置。

14.在本实用新型的一个实施例中,包括所述第一剥离下组件,所述第一剥离下组件还包括第三连接件,所述第三连接件连接所述第二圆辊和第一圆刀机装置。

15.在本实用新型的一个实施例中,包括所述第二剥离下组件,所述第二剥离下组件还包括第四连接件,所述第四连接件连接所述第三圆辊和第二圆刀机装置。

16.在本实用新型的一个实施例中,包括所述第二圆辊和第三圆辊的两个端面都设置轴承。

17.在本实用新型的一个实施例中,包括所述第一圆刀机装置,所述第一圆刀机装置包括第一圆刀机刀座、第一圆刀机支架、第一固定件、第一橡胶辊和第二橡胶辊,所述第一圆刀机刀座上设置所述第一圆刀机支架,所述第一圆刀机支架上设置有所述第一固定件、第一橡胶辊和第二橡胶辊,所述第一固定件连接所述第一圆辊和第一支架轴心,在该设备工作时,所述第一橡胶辊和第二橡胶辊之间放置被剥离材料。

18.本实用新型的上述技术方案相比现有技术具有以下优点:

19.本实用新型所述的剥刀的刀锋与第二圆辊最高点在本设备工作时接触连接,连接结构在剥离处可以施加一定的下压力,复合材料依靠自身的离型膜弯曲应力,使被剥离材料中的复合材料与离型膜之间预分层;同时第三圆辊为第二圆辊提供一个垂直向下的牵引力,并且保证剥离角度位置大于90

°

,向下的牵引力可以实现将复合材料从离型膜上剥离下来,防止被贴复合材料上的oca出现脱层现象。使用该装置,复合材料可以依靠自身的离型膜弯曲应力,使被剥离材料中的复合材料与离型膜之间预分层,被贴复合材料原始离型膜揭离力更轻,不产生脱层现象。

附图说明

20.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明.

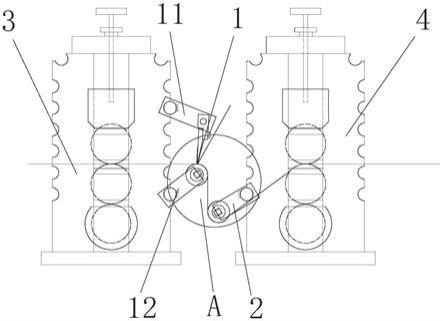

21.图1是本实用新型防止反离型的剥离设备的总体结构图。

22.图2是本实用新型防止反离型的剥离设备的剥离装置结构图。

23.图3是本实用新型防止反离型的剥离设备的剥离上组件结构图。

24.图4是本实用新型防止反离型的剥离设备的第一剥离下组件结构图。

25.图5是本实用新型防止反离型的剥离设备的第二剥离下组件结构图。

26.图6是图1上a处的局部放大示意图。

27.图7是本实用新型防止反离型的剥离设备的第一圆刀机装置结构图。

28.图8是本实用新型防止反离型的剥离设备的第二圆刀机装置结构图。

29.说明书附图标记说明:1、剥离装置;11、剥离上组件;111、第一圆辊;112、剥刀;113、第一连接件;114、第二连接件;12、第一剥离下组件;121、第二圆辊;122、第一支架轴心;123、第三连接件;2、第二剥离下组件;21、第三圆辊;22、第二支架轴心;23、第四连接件;3、第一圆刀机装置;31、第一圆刀机刀座;32、第一圆刀机支架;33、第一固定件;34、第一驱动轴;35、第一橡胶辊;36、第二橡胶辊;37、第一压块组;38、第一压紧螺丝组件;39、第一传动齿轮组;4、第二圆刀机装置;41、第二圆刀机刀座;42、第二圆刀机支架;43、第二固定件;44、第二驱动轴;45、第三橡胶辊;46、第四橡胶辊;47、第二压块组;48、第二压紧螺丝组件;49、第二传动齿轮组;5、防刮伤件;6、泡棉。

具体实施方式

30.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

31.本实用新型提供一种防止反离型的剥离设备,该防止反离型的剥离设备包括剥离装置1、第二剥离下组件2、第一圆刀机装置3和第二圆刀机装置4。

32.参照图7所示,在本实用新型的实施例中,第一圆刀机装置3包括第一圆刀机刀座31、第一圆刀机支架32、第一固定件33、第一驱动轴34、第一橡胶辊35、第二橡胶辊36、第一压块组37、第一压紧螺丝组件38和第一传动齿轮组39,第一圆刀机刀座31上设置第一圆刀机支架32,第一圆刀机支架32上设置有第一固定件33、第一驱动轴34、第一橡胶辊35和第二橡胶辊36,第一固定件33连接第一圆辊111和第一支架轴心122,用于连接剥离装置1的剥离上组件11和第一剥离下组件12,第一驱动轴34连接驱动源,优选的,驱动源选用驱动马达,本发明不以此为限制,第一圆刀机支架32靠近第一圆刀机刀座31的一端安装第一驱动轴34,连接方式为固定连接,可以为螺栓连接、焊接或者铆接,第一圆刀机支架32远离第一圆刀机刀座31的另一端安装第二橡胶辊36,第一驱动轴34和第二橡胶辊36之间安装第一橡胶辊35,第一橡胶辊35和第二橡胶辊36的连接可以为可拆卸式螺纹连接,在该设备工作时,第一橡胶辊35和第二橡胶辊36之间放置被剥离材料,第一橡胶辊35和第二橡胶辊36主要是带动材料移动,同时第一圆刀机装置3的后面还会有一个动力源装置提供一个主要的牵引力,第一驱动轴34、第一橡胶辊35和第二橡胶辊36的同一端设置第一传动齿轮组39,齿轮个数至少是三个,三个齿轮分别设置在三个轴上,第二橡胶辊36与第一圆刀机支架32的两端连接处,设置第一压块组37,第一压块组37上设置第一压紧螺丝组件38,固定3个轴使传动齿轮咬合更紧密。

33.参照图8所示,在本实用新型的实施例中,第二圆刀机装置4结构可以参照第一圆刀机装置3,第二圆刀机装置4包括第二圆刀机刀座41、第二圆刀机支架42、第二固定件43、第二驱动轴44、第三橡胶辊45、第四橡胶辊46、第二压块组47、第二压紧螺丝组件48和第二传动齿轮组49,第二圆刀机刀座41上设置第二圆刀机支架42,第二圆刀机支架42上设置有第二固定件43、第二驱动轴44、第三橡胶辊45和第四橡胶辊46,第二固定件43连接第二支架轴心22,第二驱动轴44连接驱动源,优选的,驱动源选用驱动马达,本发明不以此为限制,第二圆刀机支架42靠近第二圆刀机刀座41的一端安装第二驱动轴44,连接方式为固定连接,可以为螺栓连接、焊接或者铆接,第二圆刀机支架42远离第二圆刀机刀座41的另一端安装第四橡胶辊46,第二驱动轴44和第四橡胶辊46之间安装第三橡胶辊45,第三橡胶辊45和第四橡胶辊46的连接可以为可拆卸式螺纹连接,在该设备工作时,第三橡胶辊45和第四橡胶辊46之间放置被剥离材料,第三橡胶辊45和第四橡胶辊46主要是带动材料移动,同时所述第二圆刀机装置4的后面还会有一个动力源装置提供一个主要的牵引力,第二驱动轴44、第三橡胶辊45和第四橡胶辊46的同一端设置第二传动齿轮组49,齿轮个数至少是三个,三个齿轮分别设置在三个轴上,第四橡胶辊46与第二圆刀机支架42的两端连接处,设置第二压块组47,第二压块组47上设置第二压紧螺丝组件48,固定3个轴使传动齿轮咬合更紧密。

34.参照图1所示,在本实用新型的实施例中,剥离装置1安装在第一圆刀机支架32两端,第二剥离下组件2安装在第二圆刀机支架42两端,第一圆刀机刀座31和第二圆刀机刀座41等水平高度放置在地面上。

35.参照图2-4所示,在本实用新型的实施例中,剥离装置1包括具有对称结构的剥离上组件11和第一剥离下组件12,剥离上组件11包括第一圆辊111、剥刀112、第一连接件113和第二连接件114,优选的,剥刀112可以为钢制,本发明不以此为限制,其刀锋处为倒圆角处理,可以防止生产过程材料表面划伤,同时为进一步防止材料表面划伤,剥刀112设置防刮伤件5,优选的,防刮伤件5的选材方向为胶带,而且胶带非胶表面需光滑、不易粘附任何物质、良好的抗粘性,防止胶带表面吸附异物对复合材料产生刮伤,避免复合材料表面出现不平整现象,胶面对金属需粘粘牢固不易脱落,使用寿命长,最终确定为铁氟龙胶带,整体贴于剥刀112的两个面上,铁氟龙胶带宽度要超出被剥离复合材料的宽度,第一连接件113连接第一圆辊111和剥刀112,第二连接件114连接第一圆辊111和第一固定件33,使剥离上组件11安装在第一圆刀机装置3上,优选的,这里的连接方式都为可拆卸式螺纹连接,第一圆辊111通过第一连接件113可以自由调节以它为半径的剥刀112的角度位置,第二连接件114可以固定第一圆辊111,且无需拆下整体支架就可自由调节以它为半径的位置,第一固定件33对称分布在第一圆刀机支架32上,这里的连接采用螺纹螺栓可拆卸式连接,方便工作人员对该设备的安装维修工作;第一剥离下组件12包括第二圆辊121、第一支架轴心122和第三连接件123,优选的,第二圆辊121的表面经过喷砂处理而光滑无凹凸感,第二圆辊121上设置泡棉6,且两端连接第一支架轴心122,厚度为1mm的泡棉6将圆辊面全部贴附,同时被轴心所贯穿,且第二圆辊121两个端面装有轴承,可自由旋转,第一支架轴心122通过第三连接件123与第一固定件33相连,第三连接件123可以固定第一支架轴心122且无需拆下整体支架就可自由调节以它为半径的第二圆辊121位置,优选的,这里的连接方式都为可拆卸式螺纹连接,第一固定件33对称分布在第一圆刀机支架32上,这里的连接采用螺纹螺栓可拆卸式连接,方便工作人员对该设备的安装维修工作;具体的,剥离上组件11安装在第一剥离下组件12上,该设备工作时,剥刀112的刀锋与第二圆辊121最高点接触连接,非斜坡面与第二圆辊121过圆心的水平轴线垂直。

36.参照图5所示,在本实用新型的实施例中,具有对称结构的第二剥离下组件2包括第三圆辊21、第二支架轴心22和第四连接件23,第三圆辊21表面经过喷砂处理而光滑无凹凸感,第三圆辊21两端连接第二支架轴心22,第三圆辊21两个端面装有轴承,可自由旋转,第二支架轴心22通过第四连接件23与第二固定件43相连,第四连接件23可以固定第二支架轴心22且无需拆下整体支架就可自由调节以它为半径的第三圆辊21位置,优选的,这里的连接方式都为可拆卸式螺纹连接,第二固定件43对称分布在第二圆刀机支架42上,这里的连接采用螺纹螺栓可拆卸式连接,方便工作人员对该设备的安装维修工作。

37.参照图6所示,在本实用新型的实施例中,该设备工作时,被剥离材料放置在剥刀112的刀锋与第二圆辊121的连接处,且连接要保证在剥离处可以施加一定的下压力,同时利用泡棉6的缓冲性能,复合材料依靠自身的离型膜弯曲应力,使被剥离材料中的复合材料与离型膜之间预分层,第二圆辊121与第三圆辊21过圆心的水平轴线相互平行,同时被剥离材料放置在第三圆辊21上,第三圆辊21为第二圆辊121提供一个垂直向下的牵引力,并且同时保证剥离角度位置大于90

°

,向下的牵引力可以实现将复合材料从离型膜上剥离下来,使用该装置时,复合材料可以依靠自身的离型膜弯曲应力,使被剥离材料中的复合材料与离型膜之间预分层,被贴复合材料原始离型膜揭离力更轻,不产生脱层现象。

38.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于

所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。