运输组件的废料箱里。成品料盒上设有若干个产品孔,产品孔用于存放冲压好的产品,上述成品出料机构的工作过程是,通过机械手或者其它机构在旋u型托块上放置空的成品料盒,平移机构前行将成品料盒推入冲压台的下方,平移机构升起,将成品料盒贴紧冲压台下表面。待冲压机将产品冲压好后,落入成品料盒的产品孔中,待产品到底预设数量后,竖直驱动机构下行,成品料盒脱离冲压台,平移机构为运动,将成品料盒推到外端,成品agv运输组件将接满产品的成品料盒取走,将空的成品料盒放在u型托块上,横轴模组运动,再次将空的成品料盒推入冲压下治具下方,进行下一个循环。同样,待废料到底预设数量后,废料agv 运输组件将接满废料的废料框运走,另将一个空的废料框放在废料处理机构下接废料。上述冲压机有冲压、成品接料、废料夹取、成品及废料与agv对接进出料等功能的多功能冲压机,使得原本多个工序的问题在一个工序上即可解决,减少了运输成本、设备成本和占地面积。废料和成品可单向出料,符合车间实际应用的需求,缩小了agv运行占用的空间。

7.作为优选,还包括除静电机构,除静电机构包括静电固定板、第二伸缩机构、导流板和静电风机,静电固定板与机架固定,第二伸缩机构和静电风机分别与静电固定板固定,第二伸缩机构驱动导流板横移,导流板上设有进气口,导流板下方设有吹气口,静电风机与进气口连通。所述除静电机构可以对产品进行去静电处理。所述第二伸缩机构可以是气缸、直线电机等直线驱动机构。冲压机每冲压一次,机械手将废料取走一次,取走后,第二伸缩机构前行,将导流板靠近冲压台的上面,并保证导流板的出气孔与冲压下治具的产品孔对齐。此时,控制系统开启气阀,静电风机产生的离子风沿气管进入导流板的吹气入口,并经导流板进入冲压治具的产品孔,给冲压后的产品除去静电,并将产品吹落入成品料盒。吹气完成后,气阀关闭,第二伸缩机构升起,准备下一个循环。

8.作为优选,所述导流板内部中空,导流板的下方设有多个吹气口。

9.作为优选,所述废料处理机构包括废料移动机构和废料收集机构,废料移动机构设置在机架上,废料收集机构设置在机架下方,废料移动机构包括第二旋转机构、横移机构、升降机构和夹爪气缸,第二旋转机构与机架固定,第二旋转机构驱动横移机构旋转,横移机构驱动升降机构横移,升降机构驱动夹爪气缸升降,夹爪气缸上设有夹爪。

10.上述技术方案中,通过第二旋转机构可以是旋转气缸也可以是电机。待机时,第二旋转机构使横移机构中线对准冲压机中心,横移机构处于缩回状态,升降机构处于下位,夹爪张开。冲压机冲压完产品后,冲头复位到顶,控制系统发出动作信号,横移机构伸出,夹爪伸到冲压机中心时闭合,夹住废料的料杆。然后,升降机构升高,横移机构复位,第二旋转机构转动到横移机构中线对准碎料机构切刀中线位置,横移机构再伸出,将废料送到废料收集机构或废料切碎机构上,夹爪张开,横移机构复位,最后升降机构复位、第二旋转机构复位,等待下一个循环。

11.作为优选,所述底座上设有残料扫杆和残料气缸,残料扫杆的一端与底座铰接,残料气缸的伸缩杆与残料扫杆铰接。残料气缸伸缩带动残料扫杆摆动,残料扫杆摆动时,可以将切刀套座上的废料扫落。

12.作为优选,所述废料处理机构还包括废料切碎机构,废料切碎机构设置在废料收集机构上方,废料切碎机构包括底座、顶板、切刀套座和切刀组件,底座与顶板固定,切刀套座固定在底座上,切刀组件包括切刀驱动件和环形切刀,切刀驱动件固定在顶板上,切刀驱动件驱动环形切刀升降,环形切刀设置在切刀套座的正上方,环形切刀下端设有环形刀刃,

切刀套座上设有与环形刀刃适配的环形刀槽,环形切刀中心设有中心孔。

13.上述技术方案中,所述废料切碎机构可以将废料切散,使废料堆积占用空间大幅降低,减少了后续废料agv运输组件的跑动频率,减少了agv数量,降低了成本。所述切刀驱动件为气缸。废料移动机构将废料放在切刀套座上并复位后,控制系统给本机构发出动作信号,本机构的切刀驱动件下行,切刀组件随之下行过程中。当环形刀刃接触废料时,环形刀刃切断废料并进入切刀套座的环形刀槽中,废料切散,落入废料收集机构中,然后废料切碎机构复位。

14.作为优选,所述废料切碎机构还包括切刀滑板和残料清除组件,切刀滑板与底座滑动连接,切刀滑板设置在顶板和底座之间,环形切刀与切刀滑板固定,残料清除组件包括导向杆、弹块、残料推块和残料推柱,弹块与切刀滑板固定,导向杆与弹块滑动连接,导向杆与弹块之间设有伸缩弹簧,导向杆的上端穿过弹块后与顶板接触,残料推块的一端与导向杆的下端固定,残料推块的另一端与残料推柱连接,残料推柱伸入环形切刀的中心孔中,残料推柱上设有避让通孔。

15.上述技术方案中,废料移动机构将废料放在切刀套座上并复位后,控制系统给本机构发出动作信号,本机构的切刀驱动件下行,切刀组件随之下行,下行过程中,环形切刀中间的残料推柱把废料的料杆套在避让通孔中,使废料不会歪斜,且残料推柱具有压紧作用在,切段过程中始终起到固定作用。当环形刀刃接触废料时,环形刀刃切断废料并进入切刀套座的环形刀槽中。切碎动作完成后,控制系统使切刀驱动件复位上行,残料料杆随环形切刀一起上行,当接近上顶时,残料清除组件的导向杆接触顶板,残料清除组件不能继续上行,随着气缸活塞进一步上行,弹块被压缩,导向杆、残料推块和残料推柱相对于环形切刀的中心孔下行,将残料料杆从环形切刀的中心孔中推出,掉落的残料料杆如果落在切刀套座上,残料气缸可以推动残料扫杆扫过切刀套座,将残料料杆通过围板组件下方的孔扫落入废料agv 运输组件的废料框中。所述结构可以避免废料中心的料杆卡在环形切刀的中心孔中。由于本技术导向杆可以随环形切刀上下移动一段距离,因此环形切刀上的避让槽可以缩小一定的尺寸,因而环形切刀车长度可以降低,从而降低整体设备高度,也可以增加环形切刀的结构强度。

16.作为优选,所述避让通孔为锥形孔。所述结构具有导向作用。

17.作为优选,所述导向杆的上端设有调节螺栓,导向杆的上端通过调节螺栓与顶板接触。调节螺栓可以调节导向杆的伸缩高度和距离。

18.作为优选,所述废料收集机构包括agv小车和废料箱,agv小车带动废料箱移动。

19.作为优选,还包括成品运输组件,成运输组件包括agv小车和运输架,agv小车带动运输架移动和升降。

20.本发明的有益效果是:(1)具有冲压、成品接料、静电消除、废料夹取、废料切碎、成品及废料与agv对接进出料等功能的多功能冲压机,使得原本多个工序的问题在一个工序上即可解决,减少了运输成本、设备成本和占地面积;(2)废料和成品可单向出料,符合车间实际应用的需求,缩小了agv运行占用的空间;(3)可以自动夹取、搬运冲压废料,缩短了注塑机械手的运行周期,使得注塑周期得以缩短,提高了产能,降低了成本;(4)可以将废料切散,使废料堆积占用空间大幅降低,减少了后续废料agv运输组件的跑动频率,减少了agv数量,降低了成本;(5)可以避免废料中心的料杆卡在环形切刀的中心孔中。

附图说明

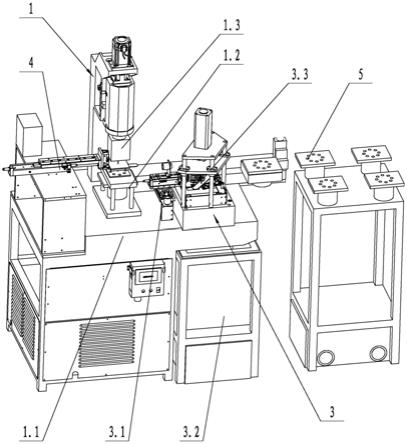

21.图1是本发明的结构示意图;图2是本发明中成品出料机构的结构示意图;图3是本发明中除静电机构的结构示意图;图4是本发明中废料移动机构的结构示意图;图5是本发明中废料切碎机构的结构示意图;图6是本发明中残料清除组件的结构示意图;图7是本发明中环形切刀的结构示意图;图8是本发明中底座的结构示意图。

22.图中:冲压机本体1、机架1.1、冲压台1.2、冲头1.3、废料处理机构3、废料移动机构3.1、第二旋转机构3.1.1、横移机构3.1.2、升降机构3.1.3、夹爪气缸3.1.4、光纤传感器 3.1.5、竖向v型槽3.1.6、穿线管3.1.7、废料收集机构3.2、废料切碎机构3.3、底座3.3.1、顶板3.3.2、切刀套座3.3.3、环形刀槽3.3.3.1、切刀组件3.3.4、切刀驱动件3.3.4.1、环形切刀3.3.4.2、环形刀刃3.3.4.2.1、防溅环3.3.4.3、中心孔3.3.4.4、围板3.3.5、残料扫杆3.3.6、残料气缸3.3.7、切刀滑板3.3.8、残料清除组件3.3.9、导向杆3.3.9.1、弹块3.3.9.2、残料推块3.3.9.3、残料推柱3.3.9.4、避让通孔3.3.9.6、调节螺栓3.3.9.7、除静电机构4、静电固定板4.1、第二伸缩机构4.2、导流板4.3、静电风机4.4、竖向伸缩机构4.5、成品料盒5、成品出料机构6、平移机构6.1、竖直驱动机构6.2、u型托块6.3。

具体实施方式

23.下面结合附图和具体实施例对本发明做进一步的描述。

24.实施例1:如图1所示,一种单向出料的多功能超声波冲压机,包括上料机构、冲压机本体1、旋转接料机构2和废料处理机构3;上料机构用于将待加工的半成品放置在冲压工位上;冲压机本体1用于将加工的半成品冲压分成废料和成品,冲压机本体1包括机架1.1、冲压台1.2和冲头1.3,冲压台1.2设置在机架1.1上,冲头1.3设置在冲压台1.2上方;成品出料机构6用于将接住成品,并将成品取走放置在下料工位上,如图2所示,成品出料机构6,其用于将接住成品,并将成品取走放置在下料工位上,成品出料机构6包括平移机构6.1、竖直驱动机构 6.2和u型托块6.3,平移机构6.1固定在机架1.1上,平移机构6.1带动竖直驱动机构6.2横移,竖直驱动机构6.2带动u型托块6.3升降,u型托块6.3上放置有成品料盒5,成品料盒 5设置在冲压台1.2下方;废料处理机构3用于收集废料。废料处理机构3和成品出料机构6 设置在冲压机本体1的同一侧。

25.上述技术放哪中,上料机构为机械臂。对外可对接成品agv运输组件、废料agv运输组件。所述平移机构6.1为导轨气缸,竖直驱动机构6.2为直线气缸。冲压机主体起到产生超声波、冲压产品、控制整机的作用。成品出料机构6用于将冲压完的成品接入成品料盒5,将成品料盒5在冲压治具和成品agv运输组件之间切换的功能。废料机械手负责将冲压完的废料从冲压下治具上取下并放置到废料切碎机上。废料切碎机构3.3负责将废料切碎,并丢弃进入废料agv运输组件的废料箱里。成品料盒5上设有若干个产品孔,产品孔用于存放冲压好的产品,上述成品出料机构6的工作过程是,通过机械手或者其它机构在旋u型托块6.3上

放置空的成品料盒5,平移机构6.1前行将成品料盒5推入冲压台1.2的下方,平移机构6.1升起,将成品料盒5贴紧冲压台1.2下表面。待冲压机将产品冲压好后,落入成品料盒5的产品孔中,待产品到底预设数量后,竖直驱动机构6.2下行,成品料盒5脱离冲压台 1.2,平移机构6.1为运动,将成品料盒5推到外端,成品agv运输组件将接满产品的成品料盒5取走,将空的成品料盒5放在u型托块6.3上,横轴模组运动,再次将空的成品料盒 5推入冲压下治具下方,进行下一个循环。同样,待废料到底预设数量后,废料agv运输组件将接满废料的废料框运走,另将一个空的废料框放在废料处理机构3下接废料。上述冲压机有冲压、成品接料、废料夹取、成品及废料与agv对接进出料等功能的多功能冲压机,使得原本多个工序的问题在一个工序上即可解决,减少了运输成本、设备成本和占地面积。废料和成品可单向出料,符合车间实际应用的需求,缩小了agv运行占用的空间。

26.实施例2:如图3所示,在实施例1的基础上,还包括除静电机构4,除静电机构4包括静电固定板4.1、第二伸缩机构4.2、导流板4.3、静电风机4.4和竖向伸缩机构4.5,静电固定板4.1与机架1.1 固定,第二伸缩机构4.2和静电风机4.4分别与静电固定板4.1固定,竖向伸缩机构4.5设置在第二伸缩机构4.2上,第二伸缩机构4.2驱动竖向伸缩机构4.5横移,导流板4.3设置在竖向伸缩机构4.5上。竖向伸缩机构4.5驱动导流板4.3升降,导流板4.3上设有进气口,导流板4.3内部中空,导流板4.3的下方设有多个吹气口,静电风机4.4与进气口连通。

27.所述除静电机构4可以对产品进行去静电处理。所述第二伸缩机构4.2可以是气缸、直线电机等直线驱动机构。冲压机每冲压一次,机械手将废料取走一次,取走后,第二伸缩机构4.2前行,到底后竖向伸缩机构4.5下行,将导流板4.3贴在冲压下治具的上面,使导流板4.3更靠近产品,并保证导流板4.3的出气孔与冲压下治具的产品孔对齐。此时,控制系统开启气阀,静电风机4.4产生的离子风沿气管进入吹气盖板的吹气入口,并经导流板4.3进入冲压治具的产品孔,给冲压后的产品除去静电,并将产品吹落入成品料盒5。吹气完成后,气阀关闭,第二伸缩机构4.2升起,竖向伸缩机构4.5复位,准备下一个循环。

28.实施例3:如图1和图4所示,在实施例1的基础上,废料处理机构3包括废料移动机构3.1、废料收集机构3.2和若干个穿线管3.1.7,废料移动机构3.1设置在机架1.1上,废料收集机构3.2设置在机架1.1下方,废料移动机构3.1包括第二旋转机构3.1.1、横移机构3.1.2、升降机构3.1.3 和夹爪气缸3.1.4,第二旋转机构3.1.1为旋转气缸,横移机构3.1.2为直线气缸,升降机构3.1.3 为直线气缸。第二旋转机构3.1.1与机架1.1固定,第二旋转机构3.1.1驱动横移机构3.1.2旋转,横移机构3.1.2驱动升降机构3.1.3横移,升降机构3.1.3驱动夹爪气缸3.1.4升降,夹爪气缸3.1.4上设有夹爪。夹爪的内侧设有便于夹紧废料的若干个竖向v型槽3.1.6。夹爪气缸 3.1.4上设有用于检测夹爪上是否有废料的光纤传感器3.1.5。

29.上述技术方案中,通过第二旋转机构3.1.1可以是旋转气缸也可以是电机。待机时,第二旋转机构3.1.1使横移机构3.1.2中线对准冲压机中心,横移机构3.1.2处于缩回状态,升降机构3.1.3处于下位,夹爪张开。冲压机冲压完产品后,冲头复位到顶,控制系统发出动作信号,横移机构3.1.2伸出,夹爪伸到冲压机中心时闭合,夹住废料的料杆。然后,升降机构 3.1.3升高,横移机构3.1.2复位,第二旋转机构3.1.1转动到横移机构3.1.2中线对准碎料机构切刀中线位置,横移机构3.1.2再伸出,将废料送到废料收集机构3.2或废料切

碎机构3.3 上,夹爪张开,横移机构3.1.2复位,最后升降机构3.1.3复位、第二旋转机构3.1.1复位,等待下一个循环。

30.实施例4:如图5至图8所示,在实施例3的基础上,还包括废料切碎机构,废料切碎机构包括底座3.3.1、顶板3.3.2、切刀套座3.3.3、切刀组件3.3.4、切刀滑板3.3.8和残料清除组件3.3.9,底座3.3.1 与顶板3.3.2固定,切刀套座3.3.3固定在底座3.3.1上,切刀组件3.3.4包括切刀驱动件3.3.4.1 和环形切刀3.3.4.2,切刀驱动件3.3.4.1固定在顶板3.3.2上,切刀驱动件3.3.4.1驱动环形切刀3.3.4.2升降,切刀滑板3.3.8与底座3.3.1滑动连接,切刀滑板3.3.8设置在顶板3.3.2和底座3.3.1之间,环形切刀3.3.4.2与切刀滑板3.3.8固定。环形切刀3.3.4.2设置在切刀套座3.3.3 的正上方,环形切刀3.3.4.2下端设有环形刀刃3.3.4.2.1,切刀套座3.3.3上设有与环形刀刃 3.3.4.2.1适配的环形刀槽3.3.3.1,环形切刀3.3.4.2中心设有中心孔3.3.4.4。所述环形切刀 3.3.4.2靠近环形刀刃3.3.4.2.1的外侧壁上设有防溅环3.3.4.3。底座3.3.1上设有围板3.3.5,围板3.3.5设置在切刀套座3.3.3的外侧。

31.所述防溅环3.3.4.3与环形切刀3.3.4.2滑动连接,环形切刀3.3.4.2与防溅环3.3.4.3之间设有伸缩弹簧。所述结构可以在环形切刀3.3.4.2进行切碎时,使防溅环3.3.4.3始终压紧废料,增加防飞溅效果。残料清除组件3.3.9包括导向杆3.3.9.1、弹块3.3.9.2、残料推块3.3.9.3 和残料推柱3.3.9.4,弹块3.3.9.2与切刀滑板3.3.8固定,导向杆3.3.9.1与弹块3.3.9.2滑动连接,导向杆3.3.9.1与弹块3.3.9.2之间设有伸缩弹簧,导向杆3.3.9.1的上端穿过弹块3.3.9.2 后与顶板3.3.2接触,残料推块3.3.9.3的一端与导向杆3.3.9.1的下端固定,残料推块3.3.9.3 的另一端与残料推柱3.3.9.4连接,残料推柱3.3.9.4伸入环形切刀3.3.4.2的中心孔3.3.4.4中,残料推柱3.3.9.4上设有避让通孔3.3.9.6。避让通孔3.3.9.6为锥形孔。导向杆3.3.9.1的上端设有调节螺栓3.3.9.7,导向杆3.3.9.1的上端通过调节螺栓3.3.9.7与顶板3.3.2接触。

32.上述技术方案中,废料移动机构将废料放在切刀套座3.3.3上并复位后,控制系统给本机构发出动作信号,本机构的切刀驱动件3.3.4.1下行,切刀组件3.3.4随之下行,下行过程中,环形切刀3.3.4.2中间的残料推柱3.3.9.4把废料的料杆套在避让通孔3.3.9.6中,使废料不会歪斜,且残料推柱3.3.9.4具有压紧作用在,切段过程中始终起到固定作用。当环形刀刃3.3.4.2.1接触废料时,环形刀刃3.3.4.2.1切断废料并进入切刀套座3.3.3的环形刀槽3.3.3.1 中。切碎动作完成后,控制系统使切刀驱动件3.3.4.1复位上行,残料料杆随环形切刀3.3.4.2 一起上行,当接近上顶时,残料清除组件3.3.9的导向杆3.3.9.1接触顶板3.3.2,残料清除组件3.3.9不能继续上行,随着气缸活塞进一步上行,弹块3.3.9.2被压缩,导向杆3.3.9.1、残料推块3.3.9.3和残料推柱3.3.9.4相对于环形切刀3.3.4.2的中心孔3.3.4.4下行,将残料料杆从环形切刀3.3.4.2的中心孔3.3.4.4中推出,掉落的残料料杆如果落在切刀套座3.3.3上,残料气缸3.3.7可以推动残料扫杆3.3.6扫过切刀套座3.3.3,将残料料杆通过围板3.3.5组件下方的孔扫落入废料agv运输组件的废料框中。所述结构可以避免废料中心的料杆卡在环形切刀3.3.4.2的中心孔3.3.4.4中。由于本技术导向杆3.3.9.1可以随环形切刀3.3.4.2上下移动一段距离,因此环形切刀3.3.4.2上的避让槽可以缩小一定的尺寸,因而环形切刀3.3.4.2车长度可以降低,从而降低整体设备高度,也

可以增加环形切刀3.3.4.2的结构强度。

33.实施例5:在实施例4的基础上,所述防溅环3.3.4.3与环形切刀3.3.4.2滑动连接,环形切刀3.3.4.2与防溅环3.3.4.3之间设有伸缩弹簧。所述结构可以在环形切刀3.3.4.2进行切碎时,使防溅环 3.3.4.3始终压紧废料,增加防飞溅效果。

34.本发明的有益效果是:(1)具有冲压、成品接料、静电消除、废料夹取、废料切碎、成品及废料与agv对接进出料等功能的多功能冲压机,使得原本多个工序的问题在一个工序上即可解决,减少了运输成本、设备成本和占地面积;(2)可以实现超声波冲压机的自动上下料;(3)可以在冲压时,在另一个滑台上进行上下料,提高加工效率;(4)可以自动夹取、搬运冲压废料,缩短了注塑机械手的运行周期,使得注塑周期得以缩短,提高了产能,降低了成本;(5)可以将废料切散,使废料堆积占用空间大幅降低,减少了后续废料agv 运输组件的跑动频率,减少了agv数量,降低了成本;(6)可以避免废料中心的料杆卡在环形切刀的中心孔中。