1.本实用新型涉及转子车床组装技术领域,具体为一种转子放置工装夹具。

背景技术:

2.电机中固定的部分叫做定子,在其上面装设了成对的直流励磁的静止的主磁极,旋转部分叫转子,也可叫电枢铁心,在上面要装设电枢绕组,通电后产生感应电动势,充当旋转磁场后产生电磁转矩进行能量转换。

3.在转子车床的组装过程中,需要将转子放置到夹具内侧,通过驱动轮使转子产生自转;现有装置不易调整转子与夹具的装配位置,夹紧后的转子转动阻力大,容易对转子产生损伤;通用性不强,无法满足各类型转子的夹紧需求。

技术实现要素:

4.本实用新型提供一种转子放置工装夹具,通过回转顶尖将转子两侧夹紧后,以整体的形式进行自转,大大减少了转动阻力,具体实施方式如下:

5.一种转子放置工装夹具,包括作业台、尾座组件、顶座组件和支撑座,作业台上从左向右横向依次滑动设置有尾座组件、顶座组件和支撑座,且三者均通过第一螺栓和第二螺栓与作业台实现位置锁定。

6.作业台为各组件提供支撑和导向作用,其包括座体、定位螺孔和滑动槽,座体呈长条状结构,其上端面横向开设有滑动槽,其侧面横向均匀设置有若干定位螺孔,定位螺孔与第二螺栓丝接,第二螺栓末端与滑动槽内侧导通。

7.顶座组件提供转子夹紧的定点,其包括第二t型座、l型座、第二滑动筒、第二回转顶尖、气缸和连接筒,第二t型座上方固定有l型座,l型座竖直边上横向套设有第二滑动筒,第二滑动筒内侧转动设有第二回转顶尖,l型座水平边上横向固定有气缸,其气臂通过连接筒与第二滑动筒的末端连接。

8.支撑座为放置转子的结构,其包括第三t型座、立板和辊轮组,第三t型座上端面两侧分别竖向设有立板,立板内侧分别横向设有辊轮组,各辊轮组由一对可转动的从动轮组成。

9.尾座组件提供转子夹紧的动点,其包括第一t型座、限位座、第一滑动筒和第一回转顶尖,第一t型座顶部竖向固定有限位座,限位座内侧横向套设有第一滑动筒,第一回转顶尖沿第一滑动筒内侧径向转动。

10.进一步的,第一滑动筒与第二滑动筒结构相同,以第一滑动筒为例,第一滑动筒内侧设置为直筒,直筒末端竖向插入有限位杆。

11.进一步的,第一回转顶尖与第二回转顶尖结构相同,以第一回转顶尖为例,其包括转轮,转轮两端沿轴向设置有顶尖和缩颈辊,缩颈辊横向套设在直筒内侧。

12.进一步的,第一t型座、第二t型座与第三t型座均结构相同,三者顶部均设有导通的定位竖孔,定位竖孔上设有与第一螺栓丝接的内螺纹,三者底部均与滑动槽水平滑动连

接。

13.由于采用了以上技术方案,本实用新型的有益技术效果是:

14.1.本实用新型中,转子可以通过可移动的尾座组件和顶座组件,以满足不同型号转子的夹紧可转作业;

15.2.本实用新型中,转子头部侧面和端面均设置有转动结构,大大减小了转动过程中的摩擦阻力;

16.3.本实用新型结构简单,利用两侧回转顶尖实现转子夹紧后,以整体的形式进行自转,优化了转子在夹紧可转运动中的流畅性。

附图说明

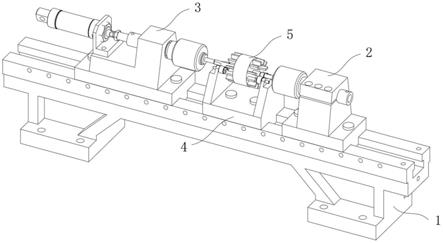

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的爆炸结构示意图;

19.图3为本实用新型中作业台的结构示意图;

20.图4为本实用新型中尾座组件的结构示意图;

21.图5为本实用新型中尾座组件结构的剖面图;

22.图6为本实用新型中顶座组件的结构示意图;

23.图7为为本实用新型中顶座组件结构的剖面图;

24.图8为本实用新型所用各型号转子的结构示意图;

25.图9为本实用新型中支撑座的结构示意图。

26.附图标记说明:

27.1、作业台,2、尾座组件,3、顶座组件,4、支撑座,5、转子,6、第一螺栓,7、第二螺栓,8、定位竖孔,

28.11、座体,12、定位螺孔,13、滑动槽,

29.21、第一t型座,22、限位座,23、第一滑动筒,24、第一回转顶尖,

30.23a、直筒,23b、限位杆,

31.24a、顶尖,24b、转轮,24c、缩颈辊,

32.31、第二t型座,32、l型座,33、第二滑动筒,34、第二回转顶尖,35、气缸,36、连接筒,

33.41、第三t型座,42、立板,43、辊轮组,

34.43a、从动轮。

具体实施方式

35.下面结合附图及实施例描述本实用新型具体实施方式:

36.需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

37.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦

仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

38.实施例1,结合图1,本实施例提供了一种转子放置工装夹具,包括作业台1、尾座组件2、顶座组件3和支撑座4,作业台1上从左向右横向依次滑动设置有尾座组件2、顶座组件3和支撑座4,通过调整尾座组件2与顶座组件3的间距,以适配不同类型的转子5,从而实现各类转子5的夹紧可转。

39.结合图3,作业台1包括座体11,其整体呈长条状,其上端面横向开设有滑动槽13,其侧面横向均匀设置有若干定位螺孔12,定位螺孔12与第二螺栓7丝接,第二螺栓7末端与滑动槽13内侧导通,本结构中定位螺孔12与滑动槽13侧壁形成对各组件的水平夹紧固定。

40.尾座组件2、顶座组件3和支撑座4分别包括第一t型座21、第二t型座31和第三t型座41,三者结构均相同,且顶部均设有导通的定位竖孔8,定位竖孔8上设有与第一螺栓6丝接的内螺纹,底部均与滑动槽13水平滑动连接,本结构中三者在滑动槽13上横向滑动,以确定夹紧转子5所需的大致宽度,第一螺栓6与定位竖孔8实现了各组件的竖向固定。

41.实施例2,本实施例结合上述实施例内容,还提供了一种转子放置工装夹具,结合图4,包括第一滑动筒23、第二滑动筒33、第一回转顶尖24和第二回转顶尖34,通过两个回转顶尖实现转子5的内夹紧后,以一个整体的形式在两个滑动筒内侧转动。

42.结合图9,支撑座4包括第三t型座41,其上端面两侧分别竖向设有立板42,立板42内侧分别横向设有辊轮组43,各辊轮组43由一对可转动的从动轮43a组成,结合图8,不同型号转子5的区别体现在长度和直径,因此应选择对转子5的轴侧和轴端进行夹紧和支撑,本结构中两从动轮43a之间放置有转子5的轴侧,通过两个辊轮组43实现转子5的水平固定,此时转子5的中间位置为悬空状态。

43.结合图6和图7,顶座组件3包括第二t型座31,第二t型座31上方固定有l型座32,l型座32竖直边上横向套设有第二滑动筒33,第二滑动筒33内侧转动设有第二回转顶尖34,l型座32水平边上横向固定有气缸35,其气臂通过连接筒36与第二滑动筒33的末端连接,本结构中第二滑动筒33与第二回转顶尖34过盈配合,以防止在空载时第二回转顶尖34向外滑出。

44.尾座组件2包括第一t型座21,第一t型座21顶部竖向固定有限位座22,限位座22内侧横向套设有第一滑动筒23,第一回转顶尖24沿第一滑动筒23内侧径向转动,本结构中第一滑动筒23与第二滑动筒33结构相同,结合图5,以第一滑动筒23为例,第一滑动筒23内侧设置为直筒23a,直筒23a末端竖向插入有限位杆23b,本结构中限位杆23b可以防止第一滑动筒23向内滑出,在第二滑动筒33中,限位杆23b还起到了与连接筒36固定连接的作用。

45.第一回转顶尖24与第二回转顶尖34结构相同,以第一回转顶尖24为例,其包括转轮24b,转轮24b两端沿轴向设置有顶尖24a和缩颈辊24c,缩颈辊24c横向套设在直筒23a内侧,缩颈辊24c与直筒23a配合,可以使转子5在夹紧过程中具备一定的缓冲能力。

46.实施例3,本实施例结合上述实施例内容,提供了一种转子放置工装夹具的使用方法。

47.首先通过转子5的长度,确定第二t型座31与第一t型座21之间的距离,将第三t型座41置于第二t型座31和第一t型座21中间位置;结合图2,依次拧紧第二螺栓7和第一螺栓6,使三个底座均处于位置锁定的状态;手动将转子5水平置于两个辊轮组43上方。

48.在转子5的夹紧过程中,气缸35伸出气臂,连接筒36与第二滑动筒33同时横向向内运动;此时第二回转顶尖34的内端面贴近转子5一侧端面,第二回转顶尖34与第一回转顶尖24之间的间距不断缩小;直至转子5两侧端面分别被夹紧后,第一回转顶尖24、第二回转顶尖34与转子5成为一个整体;此时转子5中间侧面位置与驱动轮接触,在驱动轮的驱动作用下,该整体产生自转,以满足转子5在夹紧下保持流畅自转。

49.不脱离本实用新型的构思和范围可以做出许多其他改变和改型。应当理解,本实用新型不限于特定的实施方式,本实用新型的范围由所附权利要求限定。