1.本发明涉及车身焊接技术领域,具体为车身焊接机器人路径规划系统。

背景技术:

2.焊接机器人是从事焊接的工业机器人,焊接机器人就是在工业机器人的末轴法兰装接焊钳或焊(割)枪的,使之能进行焊接,切割或热喷涂,焊接机器人主要包括机器人和焊接设备两部分。

3.目前汽车加工厂使用的焊接机器人,在使用时,大部分的焊接机器人只能循环运行焊接路径,无法对车身焊接点进行判断,当车身的某一个坐标点出现错误时,这样让焊接机器人的焊接效率降低,甚至损坏焊接机器人和车身,为此,本领域的技术人员提出了车身焊接机器人路径规划系统,通过水平位置反馈模块和焊面位置反馈模块实时修正焊接机器人的路径,提高焊接机器人的焊接准确度,在通过路径反馈模块和焊接反馈模块的反馈让焊接机器人在下一次焊接时,焊接机器人的工作效率得到提高。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了车身焊接机器人路径规划系统,解决了目前焊接机器人无法对车身焊接点进行判断,让焊接机器人在意外的状况下焊接车身,让焊接机器人的焊接效率降低,甚至损坏焊接机器人和车身的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:车身焊接机器人路径规划系统,包括提取模块,所述提取模块的输出端与分析单元的输入端电性连接,所述分析单元的输出端与路径单元的输入端电性连接,所述路径单元的输出端与焊接单元的输入端电性连接,所述焊接单元的输出端与反馈单元的输入端电性连接。

8.优选的,所述路径单元包括定位模块、坐标建立模块、数据导入模块和调节模块,所述定位模块的输出端与坐标建立模块的输入端电性连接,所述坐标建立模块的输出端与数据导入模块的输入端电性连接,所述坐数据导入模块的输出端与调节模块的输入端电性连接。

9.优选的,所述分析单元包括车身厚度分析模块、焊点规划模块、第一类焊点模块和第二类焊点模块,所述车身厚度分析模块的输出端与焊点规划模块的输入端电性连接,所述焊点规划模块的输出端分别与第一类焊点模块和第二类焊点模块的输入端电性连接。

10.优选的,所述焊接单元包括焊接定位模块、焊接移动模块、焊接修正模块和焊接路径记录模块,所述焊接定位模块的输出端与焊接移动模块的输入端电性连接,所述焊接移动模块的输出端与焊接修正模块的输入端电性连接,所述焊接修正模块的输出端与焊接路径记录模块的输入端电性连接。

11.优选的,所述反馈单元包括定位反馈模块、焊接反馈模块、路径反馈模块;

12.所述定位反馈模块应用于焊接前,反馈焊接坐标内定位点的情况;

13.所述焊接反馈模块用于反馈焊接点焊点不稳的情况;

14.所述路径反馈模块应用于反馈规划路径与实际路径不一的情况。

15.优选的,所述定位反馈模块包括水平位置反馈模块和焊面位置反馈模块;

16.所述水平位置反馈模块应用于焊接前,定位点在水平方向不完全在焊枪焊接范围内的情况;

17.所述焊面位置反馈模块应用于反馈焊面的凹凸的情况。

18.优选的,所述第一类焊点模块和第二类焊点模块的输出端与数据导入模块的输入端电性连接,所述调节模块的输出端与焊接定位模块的输入端电性连接。

19.优选的,所述焊接定位模块的输出端与定位反馈模块的输入端电性连接,所述焊接修正模块的输出端与焊接反馈模块的输入端电性连接。

20.优选的,所述焊接路径记录模块的输出端与路径反馈模块的输入端电性连接,所述车身厚度分析模块的输出端与焊接移动模块的输入端电性连接。

21.(三)有益效果

22.本发明提供了车身焊接机器人路径规划系统。具备以下有益效果:

23.(1)该车身焊接机器人路径规划系统,通过定位模块将车身的位置参数确定,并传给坐标建立模块,使给坐标建立模块以机器人为空间坐标原点,并将数据导入模块中各个焊点的位置以空间坐标系方式排布,让调节模块规划第一类焊点模块的最后一个焊接点和第二类焊点模块的第一个焊接点之间最短的距离,从而形成车身焊接路径,并将焊接数据传入焊接定位模块内,这样可以通过车身上的定位点和机器人的位置建立空间坐标系,方便机器人运行操作,和定位车身上的坐标。

24.(2)该车身焊接机器人路径规划系统,当定位点不完全在焊枪定位的范围内时,水平位置反馈模块将反馈信息传给工作人员和机器人,机器人自动移动找寻定位点,并将找寻后的定位点传入焊接修正模块内,修正焊接点位置,当定位点反射焊枪激光的时间过长时,焊面位置反馈模块将反馈信息传给工作人员和机器人,机器人自动移动找寻定位点,并将找寻后的定位点传入焊接修正模块内,修正焊接点位置,当第一类焊点模块内的焊点焊完时,焊枪在第一类焊点模块的最后一个焊接点和第二类焊点模块的第一个焊接点之间的距离中移动时,焊接移动模块将焊枪温度调到第二类焊点模块内焊点的温度,这样可以通过水平位置反馈模块和焊面位置反馈模块实时修正焊接机器人的路径,提高焊接机器人的焊接准确度。

25.(3)该车身焊接机器人路径规划系统,通过路径反馈模块将反馈信息传给工作人员,工作人员确定焊接路径,当焊接完成后,工作人员检查焊接点焊点不稳时,工作人员通过焊接反馈模块调节焊接时的温度,这样可以通过路径反馈模块和焊接反馈模块让焊接机器人在下一次焊接时,焊接机器人的工作效率得到提高。

附图说明

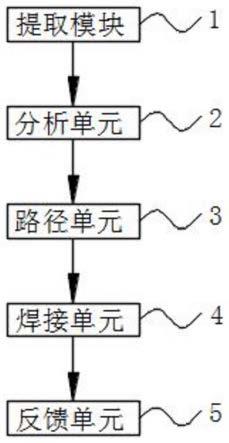

26.图1为本发明的系统原理框图;

27.图2为本发明路径单元的系统原理框图;

28.图3为本发明焊接单元的系统原理框图;

29.图4为本发明分析单元的系统原理框图;

30.图5为本发明反馈单元的系统原理框图;

31.图6为本发明定位反馈模块的系统原理框图;

32.图中,1、提取模块;2、分析单元;3、路径单元;4、焊接单元;5、反馈单元;6、定位模块;7、坐标建立模块;8、数据导入模块;9、调节模块;10、车身厚度分析模块;11、焊点规划模块;12、第一类焊点模块;13、第二类焊点模块;14、焊接定位模块;15、焊接移动模块;16、焊接修正模块;17、焊接路径记录模块;18、定位反馈模块;19、焊接反馈模块;20、路径反馈模块;21、水平位置反馈模块;22、焊面位置反馈模块。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1-6,本发明实施例提供一种技术方案:车身焊接机器人路径规划系统,包括提取模块1,提取模块1的输出端与分析单元2的输入端电性连接,分析单元2的输出端与路径单元3的输入端电性连接,路径单元3的输出端与焊接单元4的输入端电性连接,焊接单元4的输出端与反馈单元5的输入端电性连接。

35.优选的,路径单元3包括定位模块6、坐标建立模块7、数据导入模块8和调节模块9,定位模块6的输出端与坐标建立模块7的输入端电性连接,坐标建立模块7的输出端与数据导入模块8的输入端电性连接,坐数据导入模块8的输出端与调节模块9的输入端电性连接,通过定位模块6将车身的位置参数确定,并传给坐标建立模块7,使给坐标建立模块7以机器人为空间坐标原点,并将数据导入模块8中各个焊点的位置以空间坐标系方式排布,让调节模块9规划第一类焊点模块12的最后一个焊接点和第二类焊点模块13的第一个焊接点之间最短的距离,从而形成车身焊接路径,并将焊接数据传入焊接定位模块14内,这样可以通过车身上的定位点和机器人的位置建立空间坐标系,方便机器人运行操作,和定位车身上的坐标。

36.优选的,分析单元2包括车身厚度分析模块10、焊点规划模块11、第一类焊点模块12和第二类焊点模块13,车身厚度分析模块10的输出端与焊点规划模块11的输入端电性连接,焊点规划模块11的输出端分别与第一类焊点模块12和第二类焊点模块13的输入端电性连接。

37.优选的,焊接单元4包括焊接定位模块14、焊接移动模块15、焊接修正模块16和焊接路径记录模块17,焊接定位模块14的输出端与焊接移动模块15的输入端电性连接,焊接移动模块15的输出端与焊接修正模块16的输入端电性连接,焊接修正模块16的输出端与焊接路径记录模块17的输入端电性连接,当定位点不完全在焊枪定位的范围内时,水平位置反馈模块21将反馈信息传给工作人员和机器人,机器人自动移动找寻定位点,并将找寻后的定位点传入焊接修正模块16内,修正焊接点位置,当定位点反射焊枪激光的时间过长时,焊面位置反馈模块22将反馈信息传给工作人员和机器人,机器人自动移动找寻定位点,并将找寻后的定位点传入焊接修正模块16内,修正焊接点位置,当第一类焊点模块12内的焊

点焊完时,焊枪在第一类焊点模块12的最后一个焊接点和第二类焊点模块13的第一个焊接点之间的距离中移动时,焊接移动模块15将焊枪温度调到第二类焊点模块13内焊点的温度,这样可以通过水平位置反馈模块21和焊面位置反馈模块22实时修正焊接机器人的路径,提高焊接机器人的焊接准确度。

38.优选的,反馈单元5包括定位反馈模块18、焊接反馈模块19、路径反馈模块20。

39.定位反馈模块18应用于焊接前,反馈焊接坐标内定位点的情况。

40.焊接反馈模块19用于反馈焊接点焊点不稳的情况。

41.路径反馈模块20应用于反馈规划路径与实际路径不一的情况。

42.通过路径反馈模块20将反馈信息传给工作人员,工作人员确定焊接路径,当焊接完成后,工作人员检查焊接点焊点不稳时,工作人员通过焊接反馈模块19调节焊接时的温度,这样可以通过路径反馈模块20和焊接反馈模块19让焊接机器人在下一次焊接时,焊接机器人的工作效率得到提高。

43.优选的,定位反馈模块18包括水平位置反馈模块21和焊面位置反馈模块22。

44.水平位置反馈模块21应用于焊接前,定位点在水平方向不完全在焊枪焊接范围内的情况。

45.焊面位置反馈模块22应用于反馈焊面的凹凸的情况。

46.优选的,第一类焊点模块12和第二类焊点模块13的输出端与数据导入模块8的输入端电性连接,调节模块9的输出端与焊接定位模块14的输入端电性连接。

47.优选的,焊接定位模块14的输出端与定位反馈模块18的输入端电性连接,焊接修正模块16的输出端与焊接反馈模块19的输入端电性连接。

48.优选的,焊接路径记录模块17的输出端与路径反馈模块20的输入端电性连接,车身厚度分析模块10的输出端与焊接移动模块15的输入端电性连接。

49.工作时,首先通过提取模块1将车身的参数从数据库中提取,并将车身的参数传输给分析单元2,分析单元2接收到车身的参数后把车身厚度的数据传给车身厚度分析模块10,车身厚度分析模块10将车身承受的热量传给焊接移动模块15,让焊接移动模块15调节焊枪的热量,同时车身厚度分析模块10将车身厚度的参数传输给焊点规划模块11,焊点规划模块11将受力强度较大的焊接处,焊点规划密集为第一类焊点模块12,焊点规划模块11将受力强度较小的焊接处,焊点等距规划为第二类焊点模块13,第一类焊点模块12和第二类焊点模块13将焊接数据传输给数据导入模块8,当车身移动到焊接平台时,定位模块6通过定位点将车身的位置参数确定,并传给坐标建立模块7,使给坐标建立模块7以机器人为空间坐标原点,并将数据导入模块8中各个焊点的位置以空间坐标系方式排布,让调节模块9规划第一类焊点模块12的最后一个焊接点和第二类焊点模块13的第一个焊接点之间最短的距离,从而形成车身焊接路径,并将焊接数据传入焊接定位模块14内,让焊接定位模块14通过焊枪焊接焊点的位置,焊接定位模块14在定位焊点时,当定位点不在焊枪定位的范围内时,焊接定位模块14将数据传入定位反馈模块18内,定位反馈模块18将反馈信息传给工作人员,工作人员控制机器人移动找寻定位点,并将找寻后的定位点传入焊接修正模块16内,修正焊接点位置,当定位点不完全在焊枪定位的范围内时,水平位置反馈模块21将反馈信息传给工作人员和机器人,机器人自动移动找寻定位点,并将找寻后的定位点传入焊接修正模块16内,修正焊接点位置,当定位点反射焊枪激光的时间过长时,焊面位置反馈模块

22将反馈信息传给工作人员和机器人,机器人自动移动找寻定位点,并将找寻后的定位点传入焊接修正模块16内,修正焊接点位置,当第一类焊点模块12内的焊点焊完时,焊枪在第一类焊点模块12的最后一个焊接点和第二类焊点模块13的第一个焊接点之间的距离中移动时,焊接移动模块15将焊枪温度调到第二类焊点模块13内焊点的温度,当焊接完成后,焊接路径记录模块17与焊点规划模块11规划的路径不一致时,路径反馈模块20将反馈信息传给工作人员,工作人员确定焊接路径,当焊接时,工作人员检查焊接点焊点不稳时,工作人员通过焊接反馈模块19调节焊接时的温度。

50.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。