1.本发明属于机械技术领域,涉及一种机械手,特别是一种机械手末端抓料机构。

背景技术:

2.机械手是一种能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。

3.为实现自动化操作以节省人力,现有机床一般都会配备机械手,用于自动上下料。目前机械手一般通过气动手指来抓取工件,且针对外表面为圆周面的工件,气动手指会在其手指部上设置特定圆弧面来稳定夹紧工件。但是圆弧面的形状和尺寸与工件是一一对应的,针对不同尺寸工件需要配套特定尺寸的手指,实用性较弱。

技术实现要素:

4.本发明的目的是针对现有的技术存在上述问题,提出了一种可适配不同尺寸圆棒料的机械手末端抓料机构。

5.本发明的目的可通过下列技术方案来实现:机械手末端抓料机构,包括连接块,连接块上具有呈长条形的块体,其特征在于,块体内设有沿块体长度方向延伸的活塞孔,且活塞孔前端开口、后端封闭;活塞孔内前后滑动设置有将活塞孔隔成前腔和后腔的活塞杆,块体上设有连通后腔的气孔,前腔内设有使活塞杆具有后移趋势的弹簧;块体前端固定有定位块,定位块上成型有沿块体高度方向延伸的条形缺口,该条形缺口由垂直设置的侧面和底面构成,底面正对活塞杆设置;活塞杆前端面为斜面,斜面、底面和侧面三者构成夹紧工件的夹持口,且斜面和侧面的夹角为锐角。

6.本抓料机构主要用于抓取圆棒料或外表面具备圆周面的工件。

7.使用时,机械手动作使料盘上的工件处于条形缺口内并同时压在条形缺口侧面和底面上,接着通过气孔往后腔内送气,驱动活塞杆克服弹簧弹力前移使斜面压在工件上,以完全夹紧工件。

8.斜面、底面和侧面配合实现三点定位,并设置斜面和侧面的夹角为锐角,使斜面和底面之间的距离往外逐渐变小,以将工件稳定限定在斜面、底面和侧面组成的夹持口内,夹持稳定性较好。

9.同时,通过控制活塞前移距离可调节斜面和条形缺口底面之间的距离,使本抓料机构可以夹持不同直径的工件,实用性较好。

10.在上述的机械手末端抓料机构中,本抓料机构还包括用于限制活塞杆周向转动的限位结构,使活塞杆只能前后移动,使斜面精准压在工件上,进一步加强夹紧效果。

11.在上述的机械手末端抓料机构中,上述限位结构处于前腔内,这样不仅隐藏限位结构,而且可降低各零部件之间的距离,使整个抓料机构较为紧凑,减少空间占用。

12.在上述的机械手末端抓料机构中,限位结构包括开设在活塞杆外壁上的条形槽,条形槽长度沿活塞杆轴向延伸,活塞孔内固定有呈杆状且与条形槽匹配的限位件,且限位

件插接在条形槽内,具有结构简单的优点。

13.在上述的机械手末端抓料机构中,块体上设有连通前腔的螺纹孔,且螺纹孔正对条形槽设置,螺纹孔内螺接有螺钉,上述限位件为螺钉杆部,且螺钉头部处于块体外,具有安装方便的优点。

14.在上述的机械手末端抓料机构中,活塞杆内设有与活塞杆同轴的中心孔,中心孔前端开口、后端封闭,且条形槽与中心孔连通。设计中心孔,不仅通过降低活塞杆重量来减轻抓料机构整体重量,而且又利用中心孔和条形槽连通,使螺钉杆部进入中心孔,在提高周向限位活塞杆前提下,又可适配不同长度螺钉,实用性较好。

15.在上述的机械手末端抓料机构中,前腔内固定有与活塞杆匹配的套筒,套筒套接在活塞杆前端外。

16.在上述的机械手末端抓料机构中,弹簧套设在活塞杆外,且弹簧两端分别抵压在活塞杆外壁和套筒上。套筒既用于加强活塞杆滑动导向,又用于支撑弹簧,即在本技术中,套筒具备一物两用效果,在简化结构同时,便于组装。

17.在上述的机械手末端抓料机构中,条形缺口的侧面中部设有呈条形且供活塞杆前端一侧滑入的让位槽,让位槽长度沿块体长度方向延伸,且让位槽后端开口,使斜面伸入条形缺口侧面,加大斜面与工件接触面积,进一步提高夹紧效果。

18.在上述的机械手末端抓料机构中,活塞孔有两个且沿块体宽度方向并列设置,两活塞孔内均设有上述活塞杆,且两斜面沿块体中心对称设置,弹簧、限位结构和条形缺口三者数量和活塞杆相同且位置一一对应,使抓料机构一次性抓取两个工件,效率高。

19.作为另一种方案,在上述的机械手末端抓料机构中,限位结构为活塞孔前端内壁和活塞杆前端外壁,且活塞孔前端内壁和活塞杆前端外壁为相互匹配的方形。

20.在上述的机械手末端抓料机构中,定位块通过螺栓与块体可拆卸固连,以通过更换不同类型定位块来适配更多尺寸工件,实用性较好。

21.与现有技术相比,本机械手末端抓料机构具有以下优点:

22.1、斜面、底面和侧面配合实现三点定位,并设置斜面和侧面的夹角为锐角,使斜面和底面之间的距离往外逐渐变小,以将工件稳定限定在斜面、底面和侧面组成的夹持口内,夹持稳定性较好。

23.2、通过控制活塞前移距离可调节斜面和条形缺口底面之间的距离,使本抓料机构可以夹持不同直径的工件,实用性较好。

24.3、设计中心孔,不仅通过降低活塞杆重量来减轻抓料机构整体重量,而且又利用中心孔和条形槽连通,使螺钉杆部进入中心孔,在提高周向限位活塞杆前提下,又可适配不同长度螺钉,实用性较好。

附图说明

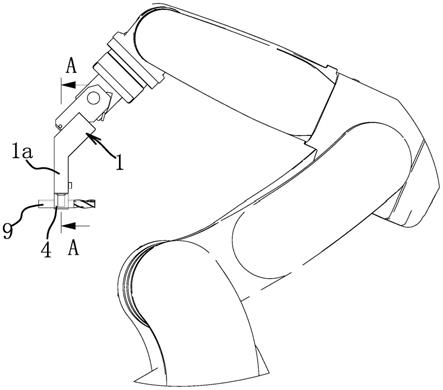

25.图1是机械手的结构示意图。

26.图2是图1的a-a剖视结构示意图。

27.图3是块体和定位块连接的立体结构示意图。

28.图中,1、连接块;1a、块体;1b、活塞孔;1c、前腔;1d、后腔;1e、气孔;2、活塞杆;2a、斜面;2c、条形槽;2d、中心孔;3、弹簧;4、定位块;4a、条形缺口;4a1、侧面;4a2、底面;4a3、让

位槽;5、螺栓;6、限位件;7、螺钉;8、套筒;9、工件。

具体实施方式

29.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

30.实施例一

31.如图1和图2所示,本机械手末端抓料机构包括连接块1,连接块1上具有呈长条形的块体1a,块体1a内设有沿块体1a长度方向延伸的活塞孔1b,且活塞孔1b前端开口、后端封闭。

32.具体来说,

33.活塞孔1b内前后滑动设置有活塞杆2,活塞杆2将活塞孔1b隔成前腔1c和后腔1d,且前腔1c和后腔1d不连通。实际产品中,活塞杆2包括呈杆状的主体和设于主体上的密封圈,且密封圈外壁与活塞孔1b内壁相抵形成密封,以稳定隔开前腔1c和后腔1d。

34.其中,

35.块体1a上设有气孔1e,且气孔1e连通后腔1d。

36.如图2和图3所示,前腔1c内设有使活塞杆2具有后移趋势的弹簧3;块体1a前端固定有定位块4,定位块4上成型有沿块体1a高度方向延伸的条形缺口4a,该条形缺口4a由垂直设置的侧面4a1和底面4a2构成,底面4a2正对活塞杆2设置;活塞杆2前端面为斜面2a,斜面2a、底面4a2和侧面4a1三者构成夹紧工件9的夹持口,且斜面2a和侧面4a1的夹角为锐角。

37.本抓料机构还包括用于限制活塞杆2周向转动的限位结构,使活塞杆2只能前后移动,使斜面2a精准压在工件9上,进一步加强夹紧效果。

38.在本实施例中,

39.定位块4通过螺栓5与块体1a可拆卸固连,以通过更换不同类型定位块4来适配更多尺寸工件9,实用性较好。

40.限位结构处于前腔1c内,该限位结构包括开设在活塞杆2外壁上的条形槽2c,条形槽2c长度沿活塞杆2轴向延伸,活塞孔1b内固定有呈杆状且与条形槽2c匹配的限位件6,且限位件6插接在条形槽2c内。

41.块体1a上设有连通前腔1c的螺纹孔,且螺纹孔正对条形槽2c设置,螺纹孔内螺接有螺钉7,上述限位件6为螺钉7杆部,且螺钉7头部处于块体1a外,具有安装方便的优点。自然,限位件6也可采用柱体,且块体1a上贯穿设有用于安装柱体的通孔。

42.弹簧3安装方式如下:前腔1c内固定有与活塞杆2匹配的套筒8,套筒8套接在活塞杆2前端外。弹簧3套设在活塞杆2外,且弹簧3两端分别抵压在活塞杆2外壁和套筒8上。套筒8既用于加强活塞杆2滑动导向,又用于支撑弹簧3,即在本技术中,套筒8具备一物两用效果,在简化结构同时,便于组装。

43.进一步说明,

44.活塞杆2内设有与活塞杆2同轴的中心孔2d,中心孔2d前端开口、后端封闭,且条形槽2c与中心孔2d连通。设计中心孔2d,不仅通过降低活塞杆2重量来减轻抓料机构整体重量,而且又利用中心孔2d和条形槽2c连通,使螺钉7杆部进入中心孔2d,在提高周向限位活塞杆2前提下,又可适配不同长度螺钉7,实用性较好。

45.条形缺口4a的侧面4a1中部设有呈条形且供活塞杆2前端一侧滑入的让位槽4a3,让位槽4a3长度沿块体1a长度方向延伸,且让位槽4a3后端开口,使斜面2a伸入条形缺口4a侧面4a1,加大斜面2a与工件9接触面积,进一步提高夹紧效果。

46.实际产品中,如图2所示,活塞孔1b有两个且沿块体1a宽度方向并列设置,两活塞孔1b内均设有上述活塞杆2,且两斜面2a沿块体1a中心对称设置,定位块4上设有两个条形缺口4a,弹簧3、限位结构和套筒8均有2个,且弹簧3、限位结构、条形缺口4a、套筒8四者和活塞杆2位置一一对应,使抓料机构一次性抓取两个工件9,效率高。

47.本抓料机构主要用于抓取圆棒料或外表面具备圆周面的工件9。

48.使用时,机械手动作使料盘上的工件9处于条形缺口4a内并同时压在条形缺口4a侧面4a1和底面4a2上,接着通过气孔1e往后腔1d内送气,驱动活塞杆2克服弹簧3弹力前移使斜面2a压在工件9上,以完全夹紧工件9。

49.实施例二

50.本实施例二的结构和原理同实施例一基本相同,不一样的地方在于:限位结构为活塞孔1b前端内壁和活塞杆2前端外壁,且活塞孔1b前端内壁和活塞杆2前端外壁为相互匹配的方形。

51.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。